Плазмотрон: принцип работы и конструкция

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

- Получение сверхвысоких температур, недостижимых при использовании химического топлива

- Лёгкость регулирования мощности, пуска и остановки рабочего режима

- Компактность и надёжность устройства

Устройство плазмотрона

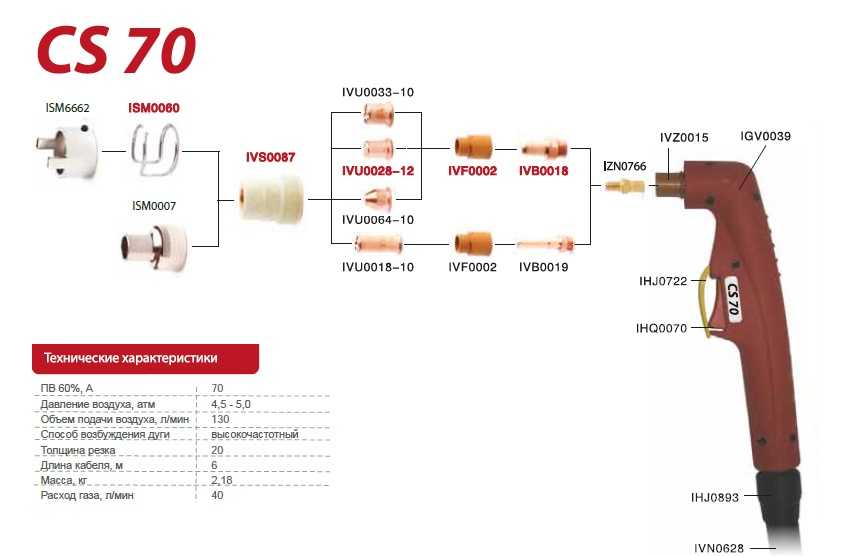

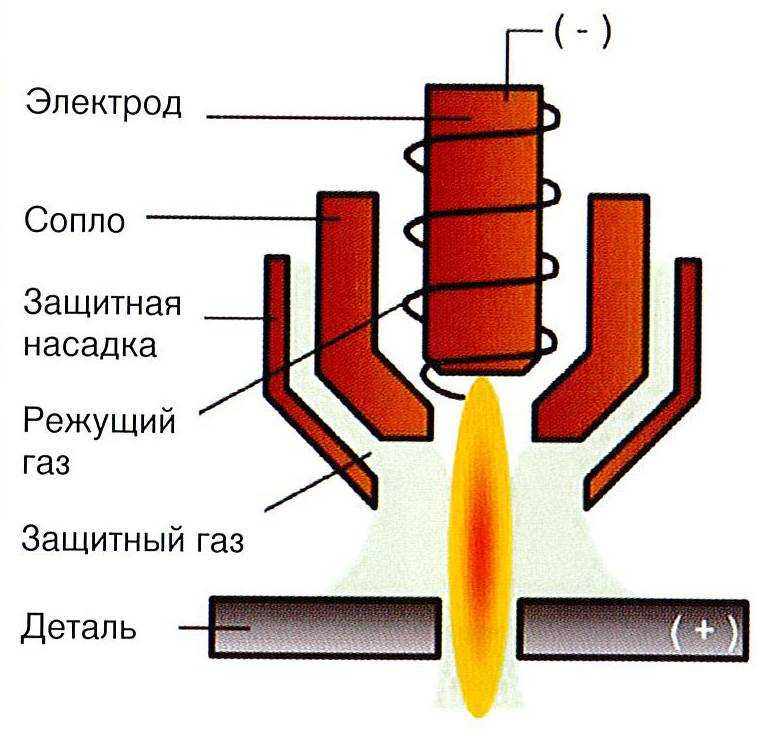

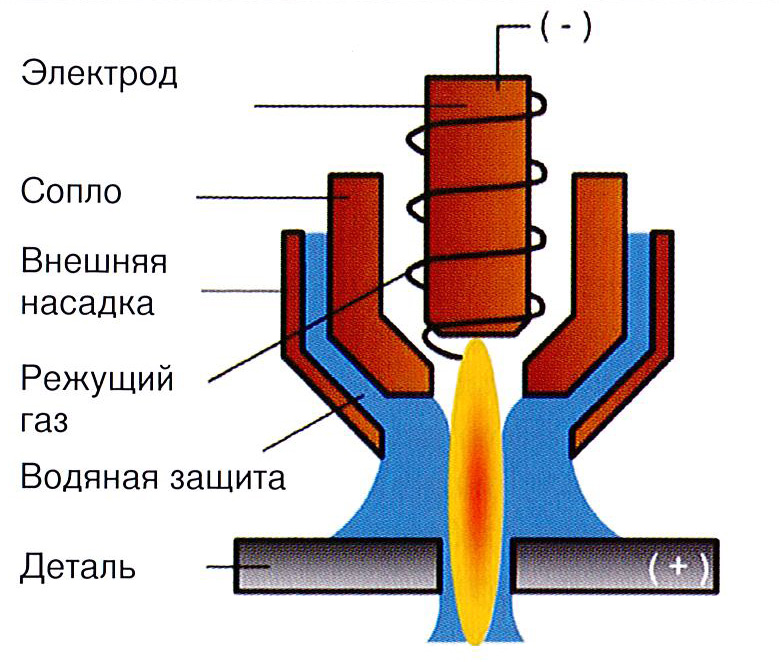

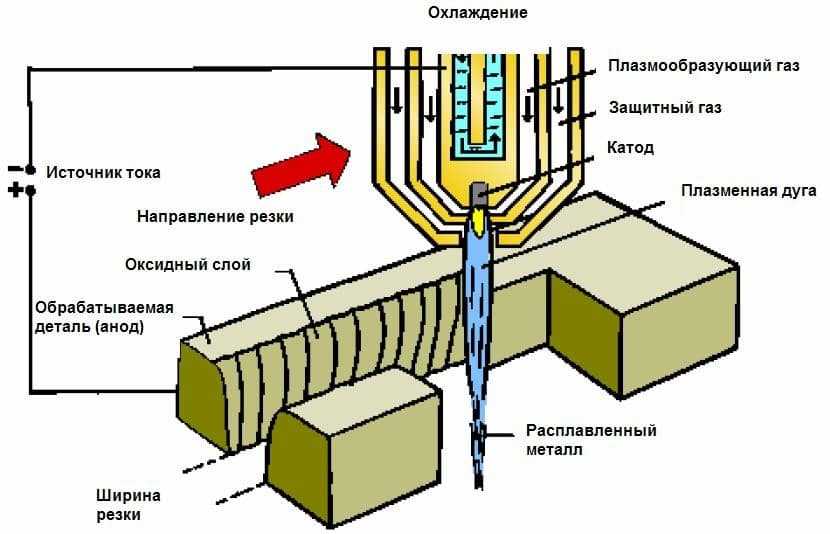

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

I. Электродуговые

II. Высокочастотные

III. Комбинированные

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

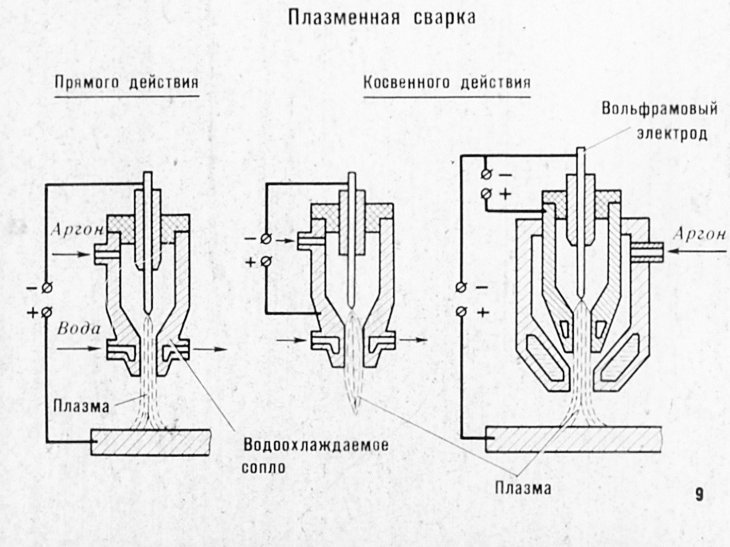

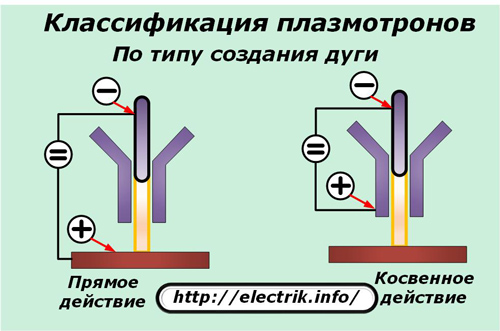

Существуют следующие разновидности электродуговых плазмотронов

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Содержание страницы

- 1 Комплектация плазмотрона

- 2 Как работает самодельный плазмотрон

- 3 Полезные советы

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С. - Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Как работает плазменный резак

Что такое плазма?

Чтобы правильно объяснить, как работает плазменный резак, мы должны начать с ответа на основной вопрос «Что такое плазма? Проще говоря, плазма — это четвертое состояние вещества. Мы обычно думаем, что материя имеет три состояния: твердое, жидкое и газообразное. Материя переходит из одного состояния в другое за счет введения энергии, например тепла. Например, вода переходит из твердого состояния (льда) в жидкое состояние при приложении определенного количества тепла. Если уровень тепла увеличится, он снова превратится из жидкости в газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводными, превратившись в плазму. Плазменная резка будет использовать этот электропроводный газ для передачи энергии от источника питания к любому проводящему материалу, что приведет к более чистому и быстрому процессу резки, чем при кислородном топливе.

Материя переходит из одного состояния в другое за счет введения энергии, например тепла. Например, вода переходит из твердого состояния (льда) в жидкое состояние при приложении определенного количества тепла. Если уровень тепла увеличится, он снова превратится из жидкости в газ (пар). Теперь, если уровень тепла снова увеличится, газы, составляющие пар, станут ионизированными и электропроводными, превратившись в плазму. Плазменная резка будет использовать этот электропроводный газ для передачи энергии от источника питания к любому проводящему материалу, что приведет к более чистому и быстрому процессу резки, чем при кислородном топливе.

Формирование плазменной дуги начинается, когда газ, такой как кислород, азот, аргон или даже воздух из цеха, нагнетается через небольшое отверстие сопла внутри горелки. Затем в этот поток газа под высоким давлением вводится электрическая дуга, генерируемая внешним источником питания, что приводит к тому, что обычно называют «струей плазмы». Плазменная струя сразу же достигает температуры до 40 000°F, быстро прокалывая заготовку и сдувая расплавленный материал.

Компоненты плазменной системы

- Источник питания — Плазменный источник питания преобразует однофазное или трехфазное сетевое напряжение переменного тока в плавное постоянное напряжение постоянного тока в диапазоне от 200 до 400 В постоянного тока. Это постоянное напряжение отвечает за поддержание плазменной дуги на протяжении всего разреза. Он также регулирует выходной ток, необходимый в зависимости от типа и толщины обрабатываемого материала.

- Консоль запуска дуги — схема ASC создает переменное напряжение приблизительно 5000 В переменного тока на частоте 2 МГц, что создает искру внутри плазменной горелки для создания плазменной дуги.

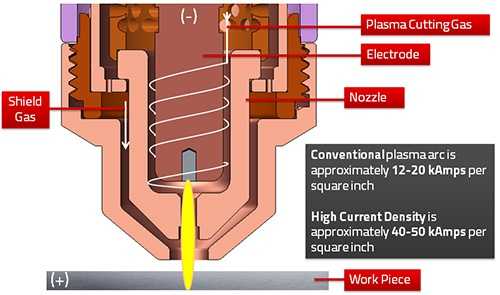

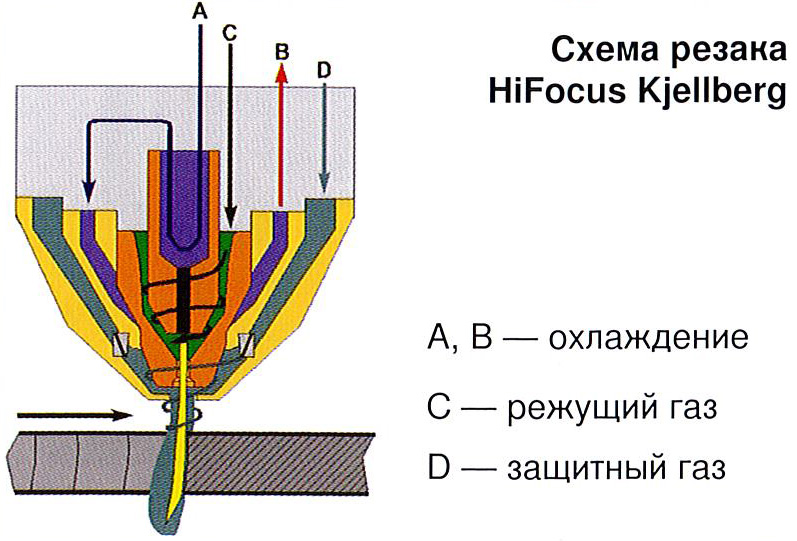

- Плазменный резак. Функция плазменного резака заключается в правильном выравнивании и охлаждении расходных материалов. Основными расходными деталями, необходимыми для создания плазменной дуги, являются электрод, завихритель и сопло. Для дальнейшего улучшения качества резки можно использовать дополнительный защитный колпачок, а все детали удерживаются вместе внутренним и внешним удерживающими колпачками.

Подавляющее большинство современных систем плазменной резки можно разделить на обычные или прецизионные.

В обычных плазменных системах в качестве плазменного газа обычно используется воздух цеха, а форма плазменной дуги в основном определяется отверстием сопла. Приблизительная сила тока плазменной дуги этого типа составляет 12-20К ампер на квадратный дюйм. Во всех портативных системах используется обычная плазма, и она до сих пор используется в некоторых механизированных приложениях, где допуски деталей менее строгие.

Прецизионные плазменные системы (высокая плотность тока) спроектированы и спроектированы для получения самых четких и качественных резов, которые достижимы с помощью плазмы. Конструкция горелки и расходных материалов более сложна, и в комплект входят дополнительные детали для дальнейшего сужения и придания формы дуге. Прецизионная плазменная дуга составляет приблизительно 40-50К ампер на квадратный дюйм. Несколько газов, таких как кислород, воздух высокой чистоты, азот и смесь водорода/аргона/азота, используются в качестве плазменного газа для получения оптимальных результатов на множестве проводящих материалов.

Работа в ручном режиме

В типичной портативной системе плазменной резки, такой как наша воздушно-плазменная система Tomahawk®, расходуемые части электрода и сопла находятся в контакте друг с другом внутри резака, когда он находится в выключенном состоянии. При нажатии на спусковой крючок источник питания вырабатывает постоянный ток, протекающий через это соединение, а также инициирует поток плазмообразующего газа. Как только плазменный газ (сжатый воздух) создает достаточное давление, электрод и сопло расходятся, что вызывает электрическую искру, которая превращает воздух в струю плазмы. Затем поток постоянного тока переключается с электрода на сопло, на путь между электродом и заготовкой. Этот ток и воздушный поток продолжаются до тех пор, пока не будет отпущен курок.

Прецизионный плазменный режим

Внутри прецизионной плазменной горелки электрод и сопло не соприкасаются, а изолированы друг от друга завихряющим кольцом с небольшими вентиляционными отверстиями, которые превращают предварительный поток/плазменный газ в завихряющийся вихрь. Когда на источник питания подается команда пуска, он создает напряжение холостого хода до 400 В постоянного тока и инициирует подачу газа предварительной подачи через шланг, подключенный к горелке. Сопло временно подключается к положительному потенциалу источника питания через цепь дежурной дуги, а электрод — к отрицательному.

Когда на источник питания подается команда пуска, он создает напряжение холостого хода до 400 В постоянного тока и инициирует подачу газа предварительной подачи через шланг, подключенный к горелке. Сопло временно подключается к положительному потенциалу источника питания через цепь дежурной дуги, а электрод — к отрицательному.

Затем из Консоли запуска дуги генерируется высокочастотная искра, которая вызывает ионизацию плазменного газа и его электропроводность, что приводит к прохождению тока от электрода к соплу и созданию вспомогательной плазменной дуги.

Как только вспомогательная дуга соприкасается с заготовкой (которая соединена с заземлением через планки режущего стола), путь тока смещается от электрода к заготовке, высокочастотный сигнал отключается, а цепь вспомогательной дуги выключается. открыт.

Затем источник питания увеличивает постоянный ток до силы тока резки, выбранной оператором, и заменяет газ предварительной подачи оптимальным плазменным газом для разрезаемого материала. Также используется вторичный защитный газ, который выходит за пределы сопла через защитный колпачок.

Также используется вторичный защитный газ, который выходит за пределы сопла через защитный колпачок.

Форма защитного колпачка и диаметр его отверстия заставляют защитный газ дополнительно сужать плазменную дугу, что приводит к более чистому резу с очень малыми углами скоса и меньшим пропилом.

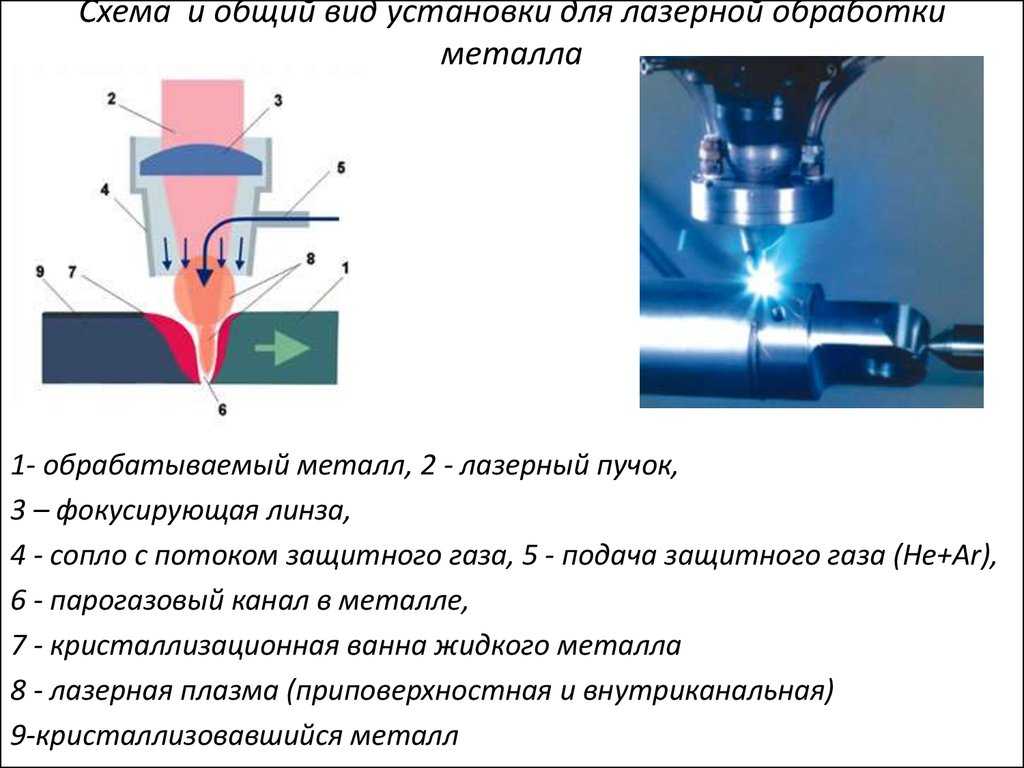

Процесс плазменной сварки: принципы работы

Процесс плазменно-дуговой сварки обычно сравнивают с процессом дуговой сварки вольфрамовым электродом.

Если электрическая дуга между вольфрамовым электродом и изделием сужается в поперечном сечении, ее температура повышается, поскольку по ней проходит то же самое количество тока.

Эта суженная дуга называется плазмой, или четвертым состоянием вещества.

Процесс работает за счет ионизации газа, процесса, происходящего при высоких температурах. Когда ионизированный газ может проводить электричество. Затем газ используется для передачи электрической дуги на свариваемую деталь. Высокая температура дуги сварит или сплавит два куска металла вместе.

Предпочтительным газом является аргон плюс вторичный газ гелия, смесь аргона и водорода или аргон. Вторичный газ защищает сварочную ванну, как и в других процессах сварки. Это уменьшает количество окисления, которое образуется на сварном шве.

Плазменная горелка содержит электрод из вольфрама, помещенный в сопло из меди. На кончике сопла имеется небольшое отверстие. Дуга зажигается между электродом и концом сопла. Затем дуга переносится на свариваемый материал.

Небольшое отверстие заставляет газ проходить через «зауженное отверстие или отверстие». Это концентрирует тепло на относительно меньшей площади. Способность направлять концентрированное тепло таким образом позволяет сварщику производить сварку очень высокого качества.

Результатом является процесс, который обеспечивает более высокую скорость сварки, меньшую деформацию, более однородные сварные швы, меньшее разбрызгивание и больший контроль зоны сварки, что снижает риск повреждения любых близлежащих термочувствительных компонентов. Расходные материалы также имеют долгий срок службы.

Расходные материалы также имеют долгий срок службы.

Видео процесса дуговой плазменной сварки

Режимы работы процесса плазменной сварки

Дуговая плазменная сваркаСуществует два режима работы процесса плазменной сварки: дуга без переноса и дуга с переносом.

- Режим дуги без переноса : В режиме без переноса ток течет от электрода внутри горелки к соплу с отверстием и обратно к источнику питания. Он используется для плазменного напыления или нагревания неметаллов.

- Режим переноса дуги : В режиме переноса дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания.

Разница между этими двумя режимами работы показана на рис. 10-37 ниже. Перенесенный режим дуги используется для сварки металлов. Для сравнения показан процесс с использованием газовой вольфрамовой дуги.

10-37 ниже. Перенесенный режим дуги используется для сварки металлов. Для сравнения показан процесс с использованием газовой вольфрамовой дуги.

Как генерируется плазма

Плазма создается за счет сжатия электрической дуги, проходящей через отверстие сопла. Через это отверстие также нагнетаются горячие ионизированные газы. Плазма имеет жесткую столбчатую форму и параллельные стороны, поэтому она не расширяется так же, как газовая вольфрамовая дуга. Эта высокотемпературная дуга, направленная на изделие, расплавит поверхность основного металла и присадочный металл, добавленный для выполнения сварного шва. Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя расплавленную сварочную ванну. Это похоже на газовую вольфрамовую дугу. Однако высокотемпературная плазма заставляет это происходить быстрее и известна как режим работы вплавления. На рис. 10-36 показано поперечное сечение головки плазменно-дуговой горелки..jpg)

Высокая температура плазмы или сжатой дуги и высокоскоростная плазменная струя обеспечивают повышенную скорость теплопередачи по сравнению с дуговой сваркой вольфрамовым электродом при использовании того же тока. Это приводит к более высокой скорости сварки и более глубокому проплавлению шва. Этот метод работы используется для сварки очень тонких материалов. и для сварки многопроходных разделочных и угловых швов.

Процесс сварки с замочной скважиной

Другим методом использования процесса плазменной сварки является метод сварки с замочной скважиной. Струя плазмы проникает сквозь заготовку и образует отверстие или замочную скважину. Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для суставов, где плазма может проходить через сустав. Он используется для основных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Расчет соединения

Расчет соединения основан на толщине металла и определяется двумя методами работы.

- Метод замочной скважины : Для метода замочной скважины дизайн соединения ограничивается типами с полным проваром. Предпочтительной конструкцией соединения является квадратная канавка без минимального раскрытия корня. Для корневых проходов, особенно на толстостенных трубах, используется U-образная конструкция канавки. Поверхность корня должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение замочной скважины.

- Метод вплавления : Для метода вплавления для сварки тонколистовых металлов толщиной от 0,020 дюйма (0,500 мм) до 0,100 дюйма (2,500 мм) следует использовать сварной шов с квадратной разделкой. Для толщины свариваемой фольги от 0,005 дюйма (0,130 мм) до 0,020 дюйма (0,0500 мм) следует использовать кромочное фланцевое соединение.

Фланцы расплавляются, чтобы обеспечить присадочный металл для выполнения сварного шва.

Фланцы расплавляются, чтобы обеспечить присадочный металл для выполнения сварного шва.

При использовании режима вплавления для толстых материалов можно использовать те же общие детали соединения, что и для дуговой сварки в среде защитного металла и дуговой сварки вольфрамовым электродом в среде защитного газа. Его можно использовать для угловых швов, фланцевых швов, всех типов швов с разделкой кромок и т. д., а также для соединений внахлест с использованием дуговой точечной сварки и дуговой шовной сварки. На рис. 10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

Различные соединения для плазменной дуги — Рисунок — 10-38Сварочный контур и ток

Сварочный контур для процесса плазменной сварки более сложный, чем для дуговой сварки вольфрамовым электродом.

В качестве схемы управления требуется дополнительный компонент, помогающий запускать и останавливать плазменную дугу. Используется тот же источник питания.

Имеются две газовые системы, одна для подачи плазмообразующего газа, а вторая для защитного газа.

Сварочная схема для плазменно-дуговой сварки показана на рис. 10-39.. Используется постоянный ток постоянного тока (СС). Переменный ток используется только для нескольких приложений.

PAW (плазменно-дуговая сварка) Принципиальная схема — рис. 10-39Советы по использованию процесса

Вольфрамовый электрод должен быть точно отцентрован и расположен относительно отверстия в сопле. Ток вспомогательной дуги должен поддерживаться достаточно низким, достаточно высоким, чтобы поддерживать стабильную вспомогательную дугу. При сварке очень тонких материалов в диапазоне фольги вспомогательной дуги может быть достаточно.

Когда присадочный металл используется как часть процесса плазменной сварки, он добавляется таким же образом, как и при дуговой сварке вольфрамовым электродом. Однако, чем больше расстояние от резака до изделия, тем больше возможностей для добавления присадочного металла. Оборудование должно быть правильно отрегулировано, чтобы защитный газ и плазменный газ находились в правильных пропорциях. Также необходимо использовать подходящие газы.

Оборудование должно быть правильно отрегулировано, чтобы защитный газ и плазменный газ находились в правильных пропорциях. Также необходимо использовать подходящие газы.

Подвод тепла важен. Поток плазменного газа также оказывает важное влияние. Эти факторы показаны на рисунке 10-40.

Качество плазменной сварки и распространенные неисправности — Рисунок 10-40Присадочный металл и другое оборудование

Присадочный металл обычно используется в процессе плазменной сварки, за исключением сварки самых тонких металлов. Состав присадочного металла должен соответствовать основному металлу. Размер стержня присадочного металла зависит от толщины основного металла и сварочного тока. Присадочный металл обычно добавляется в ванну вручную, но может добавляться автоматически.

Защитный газ

Инертный газ, аргон, гелий или их смесь, используется для защиты области дуги от атмосферы. Аргон более распространен, потому что он тяжелее и обеспечивает лучшую защиту при более низких скоростях потока. Для плоской и вертикальной сварки достаточно расхода защитного газа от 15 до 30 куб. футов в час (от 7 до 14 литров в минуту).

Для плоской и вертикальной сварки достаточно расхода защитного газа от 15 до 30 куб. футов в час (от 7 до 14 литров в минуту).

Для сварки в верхнем положении требуется немного более высокая скорость потока. Аргон используется в качестве плазменного газа со скоростью от 1 куб. футов в час (0,5 литра в минуту) до 5 куб. футов в час (2,4 литра в минуту) для сварки, в зависимости от размера горелки и области применения. Активные газы не рекомендуются для плазмообразующего газа. Кроме того, требуется охлаждающая вода.

Качество, скорость наплавки и переменные

Качество процесса плазменной сварки чрезвычайно высокое и обычно выше, чем сварка вольфрамовым электродом в среде защитного газа, поскольку вероятность включения вольфрама в сварной шов минимальна или отсутствует. Скорость наплавки при плазменно-дуговой сварке несколько выше, чем при дуговой сварке вольфрамовым электродом в среде защитного газа, и показана кривой на рис. 10-41.

Графики сварки для процесса плазменной дуги представлены данными в таблице 10-5. Скорость наплавки при плазменно-дуговой сварке

Скорость наплавки при плазменно-дуговой сварке

Переменные процесса для процесса плазменной сварки показаны на рисунке 10-41. Большинство переменных, показанных для плазменной дуги, аналогичны другим процессам дуговой сварки. Есть два исключения: поток плазмообразующего газа и диаметр отверстия в сопле.

Основные переменные оказывают существенное влияние на процесс. Второстепенные переменные обычно фиксируются при оптимальных условиях для данного приложения. Все переменные должны появиться в процедуре сварки.

Переменные, такие как угол и отступ электрода и тип электрода, считаются фиксированными для приложения.

Процесс плазменной сварки реагирует на эти переменные иначе, чем процесс дуговой сварки вольфрамовым электродом.

Расстояние между горелкой и изделием менее чувствительно при использовании плазмы, но угол наклона горелки при сварке деталей разной толщины более важен, чем при сварке вольфрамовой дугой. Плазменно-дуговая сварка

Схема сварки Руководство по применению – Таблица 10-5Вариации процесса

Сварочный ток может быть импульсным, чтобы получить те же преимущества, что импульсный режим обеспечивает дуговую сварку вольфрамовым электродом. Импульс сильного тока используется для максимального проникновения, но не постоянно, чтобы обеспечить затвердевание металла. Это дает более легко контролируемую лужу для работы вне рабочего места. Импульсную сварку можно осуществлять тем же аппаратом, что и для газовой вольфрамовой дуговой сварки.

Импульс сильного тока используется для максимального проникновения, но не постоянно, чтобы обеспечить затвердевание металла. Это дает более легко контролируемую лужу для работы вне рабочего места. Импульсную сварку можно осуществлять тем же аппаратом, что и для газовой вольфрамовой дуговой сварки.

Способ подачи присадочной проволоки

Способ подачи присадочной проволоки с помощью плазмы практически такой же, как и при дуговой сварке вольфрамовым электродом. Можно использовать концепцию «горячей проволоки». Это означает, что на присадочную проволоку подается ток низкого напряжения для ее предварительного нагрева перед входом в сварочную ванну.

Программируемая плазменная дуговая сварка

Программируемая сварка также может использоваться для процесса плазменной сварки так же, как она используется для дуговой сварки вольфрамовым электродом. Используется один и тот же источник питания с возможностью программирования, что дает преимущества для определенных видов работ.