Самодельные печи на отработке: чертежи и фото: whatiswhat1 — LiveJournal

- Еда

- Россия

- Cancel

Печь на отработке — это обогревательный прибор, который работает за счёт сжигания отработанного моторного, индустриального и трансмиссионного масла. Отработка — это дешёвое или бесплатное масло, которое можно применять как топливо в печи.

Самодельная печь на отработке. В основании диск от машины. Справа из бочки поступает масло. Фото Дмитрий Агеев, город Луза, Приволжский федеральный округ, https://vk.com/wall-38913933_913311?z=photo-38913933_457342334

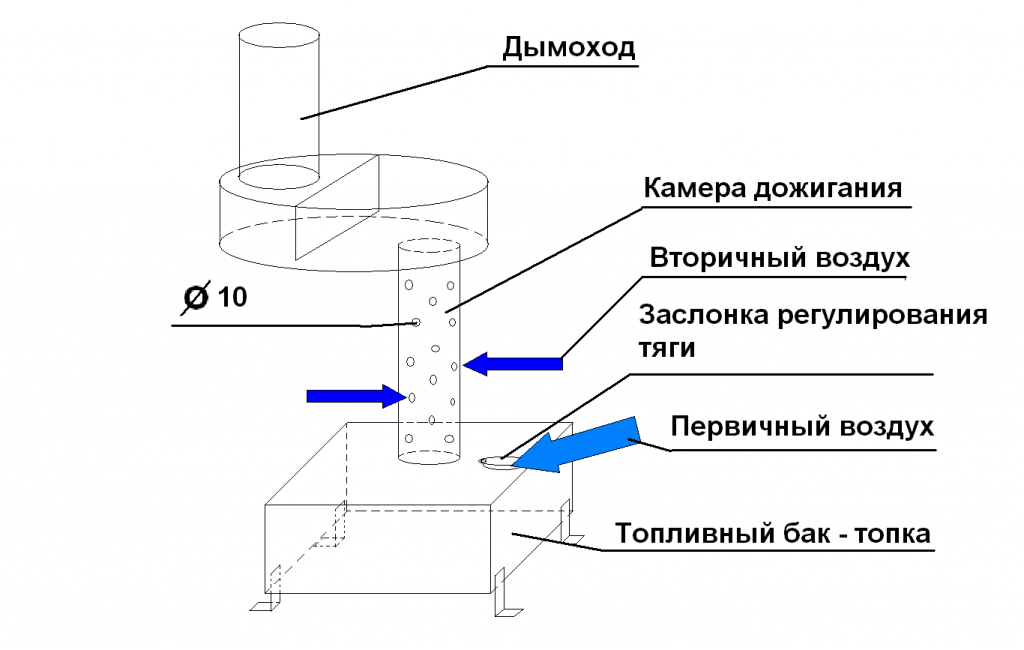

В печи присутствуют две камеры сгорания.

Печь на отработке. Фото Максим Кокшин https://vk.com/wall-38913933_913311?z=photo-38913933_457342366

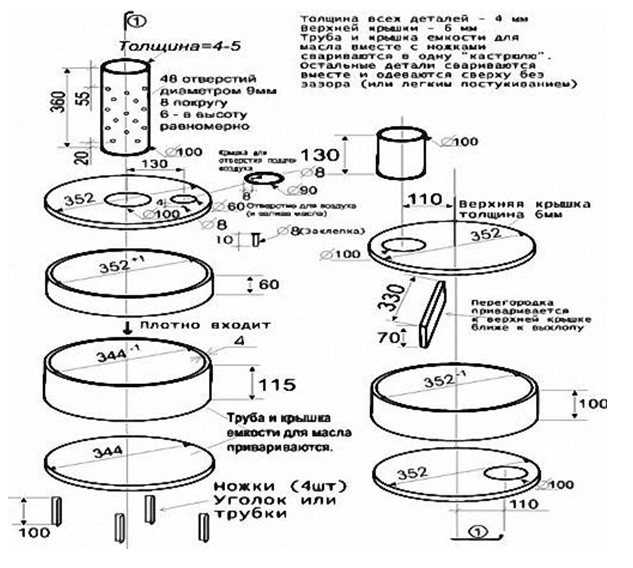

Чертёж. Не проставлены точные размеры. Специалисты считают, что это не самая важная составляющая.

Чертёж с размерами. Кому размеры всё-таки важны.

Вот как пишет владелец одной такой печи Влад Н. : «Трубы 112 мм, стенка 10 мм, всё остальное стенка 8 мм, внизу выдвижной ящик, к нему поилка, расход 50 литров в сутки, площадь обогрева 70 м², работает круглосуточно».

Печь, которая работает круглосуточно на отработке. Фото Влада Нестерова https://vk.com/wall-38913933_913311?z=photo-38913933_457342371

Возможно, что идея с несколькими литрами кипящего масла под ногами не понравится кому-то. Есть печи с капельной подачей, которые будут безопаснее. Вот твердотопливный котёл Dakon Dor (изначально для дров и угля предназначенный), к которому умелец прикрутил горелку собственной разработки, где по трём трубкам поступает отработка. Как пишет владелец котла Антон Н., можно и соляркой топить, но выходит дорого.

Есть печи с капельной подачей, которые будут безопаснее. Вот твердотопливный котёл Dakon Dor (изначально для дров и угля предназначенный), к которому умелец прикрутил горелку собственной разработки, где по трём трубкам поступает отработка. Как пишет владелец котла Антон Н., можно и соляркой топить, но выходит дорого.

Твердотопливный котёл переделанный под отработку. Фото Антон Немешаев, город Новосибирск https://vk.com/wall-38913933_913311?reply=913317

Вот ещё вариант с воздушным теплообменником

Печь на отработке. Фото Александр Иванов, Домодедово https://vk.com/wall-38913933_913311?reply=913331

И более сложный вариант печи с капельной подачей топлива и с наддувом, сделанная из газового баллона

Печь на отработке. Фото Александр Иванов, Домодедово https://vk.com/wall-38913933_913311?reply=913331

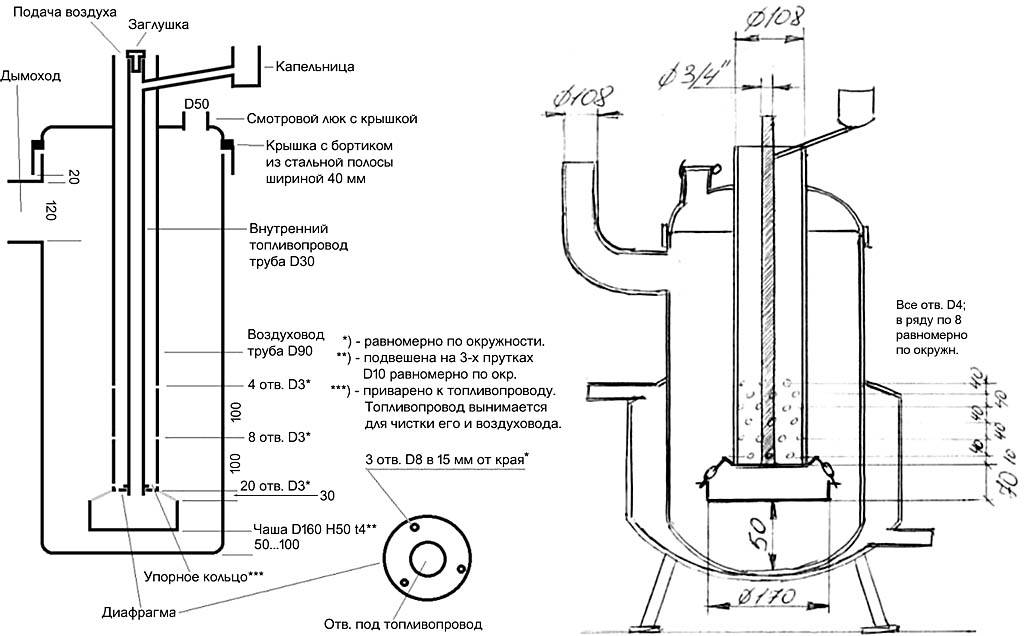

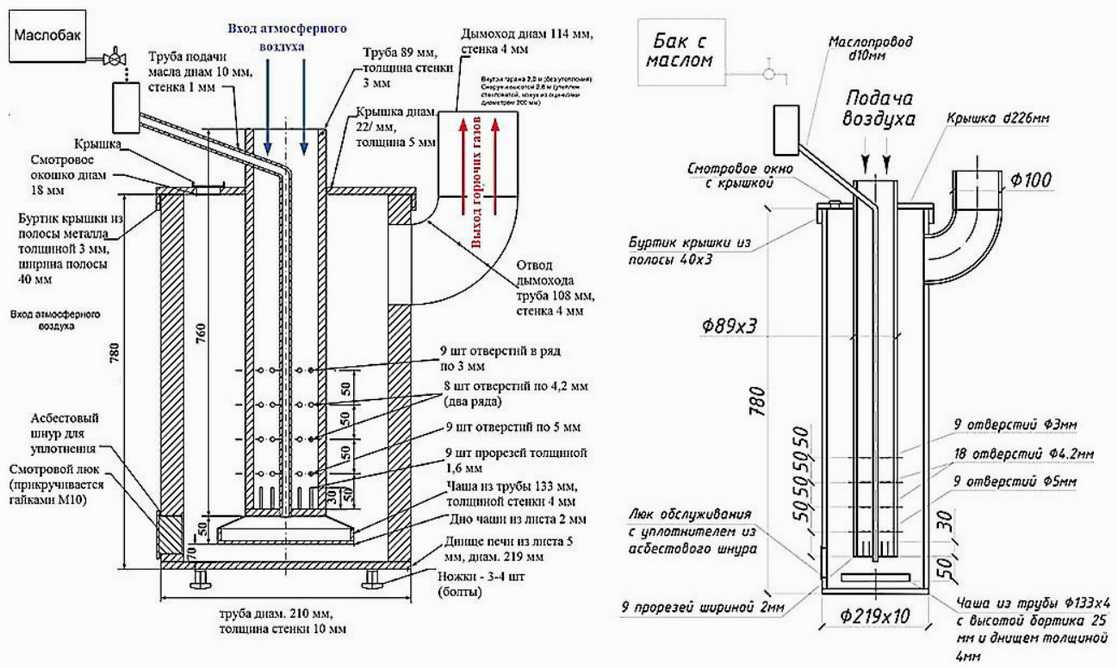

Чертёж печи на отработке с капельной подачей.

Сжигать отработанное масло – это, конечно, опасное дело. Кто его знает, что в нём намешано. Хотя, если с процессом переработки пока не ясно, то уж лучше сжечь, чем мёрзнуть от холода в гараже.

Кто его знает, что в нём намешано. Хотя, если с процессом переработки пока не ясно, то уж лучше сжечь, чем мёрзнуть от холода в гараже.

Вот вам и идея бюджетного пола с подогревом, можете не благодарить😆😆😆

Без комментариев.

Если понравилась статья, то нажимайте «палец верх». Пишите комментарии.

Публикация подготовлена по материалам группы Вконтакте «Веб-сварка» https://vk.com/wall-38913933_913311

Смотрите ещё:

- Простая печь с внешними силовыми элементами

- Мексиканский камин для обогрева и готовки еды

- Как подогреть бассейн с помощью мангала

ПОДПИСЫВАЙТЕСЬ НА НАШ КАНАЛ

печьпечь на отработкесделай сам

Печка в Гараж на отработке.

Содержание

- Печка в Гараж на отработке.

- Безопасная печь на отработке. Сообщества › Гараж Мечты › Блог › Производительная и безопасная печь на отработке для обычного гаража

- Экономичная печь на отработке.

Печь на отработке из газового баллона, выполненная своими руками

Печь на отработке из газового баллона, выполненная своими руками - Самодельная печь на отработке. Преимущества и недостатки печки на отработанном масле

- Печь на отработке из огнетушителя. Экодовески наших дней

- Окислы азота

- Горелка для печи на отработке. Горелка на отработанном масле

- Видео печь для гаража на отработке, супер экономная с катализатором.

Печка в Гараж на отработке.

В ледяном гараже зимой не поработаешь, и терять возможность заняться личным делом в холодное время года в мастерской — для меня грешно. Вопрос стал актуальным.

Предыдущей стадией было утепление, создание термоса, а далее по плану — коробку необходимо чем-то прогревать. Рассматривалось множество вариантов печей на различных видах топлива: электричество, газ, солярка, дрова. Но некие рамки в ввиду просадки напряжения 220v в кооперативе и малое количество свободного пространства в мастерской — для самой печи и горючки — заставили остановиться на масленой печке.

В позапрошлом году на авито была приобретена печь на отработке, прекрасно вписывающейся в габариты отведенного для неё угла 0.5м*0.5м.

Пробросил вверх на 4.5 метра от пола трубу с диффузором на конце. Внутри помещения — тонкостенная нержа, на улице — оцинковка. Примыкание с мягкой кровлей реализовано при помощи набитого между плитой и трубой асбеста + прикрученного к крыше жестяного фартука, и проклеенных листов STP.

Внутри прикрутил теплоэкран из жести — между ним и верстаком проложил 10мм астбестовый лист.

Сквозь верстак прокинул металлический воздуховод для притока горячего воздуха в середину помещения. На безопасном расстоянии повесил бак 4л из металлической канистры масла Zik. Плиточным клеем залил подиум для печи.

Проработав одну зиму провёл много наблюдений за работой печки. Вынашивал планы по её модернизации и увеличению КПД. К примеру, бак с капельником появился не сразу, а в процессе эксплуатации. Дело в том, что в простом варианте заливается масло в картер объёмом до 4х литров и теоретически для затухания закрывается дроссель, ожидается некоторое время и вуаля — можно смело идти домой. В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

1. Установка шибера на выпуск, дабы регулировать тягу

2. Сухой картер + бак с капельником для регулировки подачи горючего.

Остановился на втором и ни о чём не пожалел. При работе печи — её можно легко остановить в течении 5ти минут — достаточно закрыть кран подачи топлива. Единственно столкнулся с проблемой большей вязкости замёрзшего масла в тонкой топливной магистрали и коксование\закупоривание топливной трубки в камере сгорания. Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

Осенью, перед началом отопительного сезона начал железную модернизацию печки.

Завоял шаблоны из картона, расчертил железо, нарезал, загнул, начал варить.

Zoom

печь в перевёрнутом положении

Zoom

воздуховод из листа 2мм

Zoom

элементы воздуховода 2мм

Zoom

первой приваривалась внутренняя стенка, т.к. доступа снизу — в районе дожигателя попросту нет

Zoom

далее пошли в бой

Zoom

процесс сварки

Zoom

мегатронная пушка

Из оставшихся обрезков материала нарезал одинаковые пластины внешних радиаторов.

Zoom

радиаторные пластины, как в добротных советских транзисторных УНЧ =)

Для гармоничного вида железной конструкции нашёл в Леруа термокраску для каминов и печей — с порогом 700 градусов.

Zoom

термокраска до 700 град С

После нанесения и высыхания краску следуют прожечь для полимеризации. С открытыми воротами затопил печку и ждал в общей сложности часа 4-5 пока краска не перестанет вонять. Картину дополнил проточный пластиковый вентилятор 190 кубов в час, алюминиевая гофра, соединённая хомутами к воздуховодам.

Картину дополнил проточный пластиковый вентилятор 190 кубов в час, алюминиевая гофра, соединённая хомутами к воздуховодам.

Итог следующий.

Печка безопасная, кушает 1 литр отработанного масла в час, занимает мало места, не зависит от отключения электричества, хорошо греет и при этом прилично выглядит.

При температуре на улице -10 градусов, в утеплённом стандартном гараже -1градус — после запуска печки в течение часа температура в помещении возрастает до 18-20 градусов.

Безопасная печь на отработке. Сообщества › Гараж Мечты › Блог › Производительная и безопасная печь на отработке для обычного гаража

В ледяном гараже зимой не поработаешь, и терять возможность заняться личным делом в холодное время года в мастерской — для меня грешно. Вопрос стал актуальным.

Предыдущей стадией было утепление, создание термоса, а далее по плану — коробку необходимо чем-то прогревать. Рассматривалось множество вариантов печей на различных видах топлива: электричество, газ, солярка, дрова. Но некие рамки в ввиду просадки напряжения 220v в кооперативе и малое количество свободного пространства в мастерской — для самой печи и горючки — заставили остановиться на масленой печке.

Но некие рамки в ввиду просадки напряжения 220v в кооперативе и малое количество свободного пространства в мастерской — для самой печи и горючки — заставили остановиться на масленой печке.

В позапрошлом году на авито была приобретена печь на отработке, прекрасно вписывающейся в габариты отведенного для неё угла 0.5м*0.5м.

Пробросил вверх на 4.5 метра от пола трубу с диффузором на конце. Внутри помещения — тонкостенная нержа, на улице — оцинковка. Примыкание с мягкой кровлей реализовано при помощи набитого между плитой и трубой асбеста + прикрученного к крыше жестяного фартука, и проклеенных листов STP.

Внутри прикрутил теплоэкран из жести — между ним и верстаком проложил 10мм астбестовый лист.

Сквозь верстак прокинул металлический воздуховод для притока горячего воздуха в середину помещения. На безопасном расстоянии повесил бак 4л из металлической канистры масла Zik. Плиточным клеем залил подиум для печи.

Проработав одну зиму провёл много наблюдений за работой печки. Вынашивал планы по её модернизации и увеличению КПД. К примеру, бак с капельником появился не сразу, а в процессе эксплуатации. Дело в том, что в простом варианте заливается масло в картер объёмом до 4х литров и теоретически для затухания закрывается дроссель, ожидается некоторое время и вуаля — можно смело идти домой. В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

Вынашивал планы по её модернизации и увеличению КПД. К примеру, бак с капельником появился не сразу, а в процессе эксплуатации. Дело в том, что в простом варианте заливается масло в картер объёмом до 4х литров и теоретически для затухания закрывается дроссель, ожидается некоторое время и вуаля — можно смело идти домой. В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

1. Установка шибера на выпуск, дабы регулировать тягу

2. Сухой картер + бак с капельником для регулировки подачи горючего.

Остановился на втором и ни о чём не пожалел. При работе печи — её можно легко остановить в течении 5ти минут — достаточно закрыть кран подачи топлива. Единственно столкнулся с проблемой большей вязкости замёрзшего масла в тонкой топливной магистрали и коксование\закупоривание топливной трубки в камере сгорания. Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

Осенью, перед началом отопительного сезона начал железную модернизацию печки.

Завоял шаблоны из картона, расчертил железо, нарезал, загнул, начал варить.

Полный размер

печь в перевёрнутом положении

Полный размер

воздуховод из листа 2мм

Полный размер

элементы воздуховода 2мм

Полный размер

первой приваривалась внутренняя стенка, т.к. доступа снизу — в районе дожигателя попросту нет

Полный размер

далее пошли в бой

Полный размер

процесс сварки

Полный размер

мегатронная пушка

Из оставшихся обрезков материала нарезал одинаковые пластины внешних радиаторов.

Полный размер

радиаторные пластины, как в добротных советских транзисторных УНЧ =)

Для гармоничного вида железной конструкции нашёл в Леруа термокраску для каминов и печей — с порогом 700 градусов.

Полный размер

термокраска до 700 град С

После нанесения и высыхания краску следуют прожечь для полимеризации. С открытыми воротами затопил печку и ждал в общей сложности часа 4-5 пока краска не перестанет вонять.Картину дополнил проточный пластиковый вентилятор 190 кубов в час, алюминиевая гофра, соединённая хомутами к воздуховодам.

Итог следующий.

Печка безопасная, кушает 1 литр отработанного масла в час, занимает мало места, не зависит от отключения электричества, хорошо греет и при этом прилично выглядит.

При температуре на улице -10 градусов, в утеплённом стандартном гараже -1градус — после запуска печки в течение часа температура в помещении возрастает до 18-20 градусов.

Экономичная печь на отработке. Печь на отработке из газового баллона, выполненная своими руками

Если в хозяйстве есть газовый баллон, его можно применить для изготовления самодельной печи на отработке. Благодаря толстым стенкам баллона, печь сможет долго функционировать, не прогорая. Форма баллона является идеальной для конструкции котельной установки. Для изготовления печи, понадобится:

Форма баллона является идеальной для конструкции котельной установки. Для изготовления печи, понадобится:

- Для этого необходимо взять любой баллон объемом в пятьдесят литров. Толщина материала не должна превышать полтора сантиметра, иначе стенки не могут полноценно прогреваться и печь будет работать неправильно.

- Понадобится лист металла такой же толщины –до полутора сантиметров.

- Дымоходная труба должна быть не короче четырех метров, диаметром от десяти сантиметров.

- Труба для горелки лучше всего диаметром десяти сантиметров и длинной до тридцати пяти сантиметров.

- Для ножек потребуется металлический уголок или трубка.

- Из инструментов понадобится рулетка, дрель, болгарка, сварочный аппарат, электроды.

До начала работы баллон нужно освободить от остатков газа и тщательно промыть на улице. Даже если баллон кажется пустым и долгое время не использовался, следует соблюдать технику безопасности.

Баллон фиксируется для удобства и начинается работа по изготовлению печи.

Низ баллона — нижняя камера сгорания, высота данной части конструкции – около двадцати сантиметров, верхняя камера будет примерно такого же размера. К нижней части привариваются ножки из подручных материалов: уголка, трубок.

К отверстию люка верхней камеры приваривают перегородку, варится она как можно ближе к месту расположения дымохода, ее задача – задерживать в резервуаре разогретый дым.

После этого, нужно вырезать два круга, для этого используют металлические листы. Пойдут круги для крышки нижней камеры и для дна верхней камеры. В каждой из крышек делают отверстия по десять сантиметров в диаметре. Для нижней камеры отверстие располагается по центру, для верхней – ближе к краю по диаметру трубки для горения. В нижней крышке необходимо сделать отверстие около шести сантиметров в диаметре, оно необходимо для заправки топлива. У отверстия должна быть заслонка наподобие дверного глазка, с возможностью отодвигаться и устанавливаться на место.

В соединительной трубке сверлится сорок восемь отверстий – это камера дожигания, в которой пары отработки смешиваются с кислородом. Чтобы внутри конструкции не собиралась сажа и копоть очень быстрыми темпами, нужно прошлифовать внутренние части агрегата.

Чтобы внутри конструкции не собиралась сажа и копоть очень быстрыми темпами, нужно прошлифовать внутренние части агрегата.

В подготовленное заранее отверстие приваривают соединительную трубку.

В камере сверху делают отверстие для дымоходной трубы, важно, что она должна располагаться строго вертикально, иначе хорошая тяга не обеспечится.

Самодельная печь на отработке. Преимущества и недостатки печки на отработанном масле

Заводская или самодельная печь на отработанном масле характеризуется рядом преимуществ:

- обеспечением быстрого и эффективного нагрева закрытых помещений в виде теплиц, бытовых построек, складских и технических комнат;

- независимостью устройства от электричества и газа;

При обеспечении нормального режима работы печь не создает много копоти и гари

- уникальными конструктивными особенностями аппарата, которые позволяют осуществлять процесс приготовления пищи;

- простотой в эксплуатации;

- отсутствием открытого пламени;

- надежностью конструкции, которая выполняется из металлических изделий, соединенных сваркой;

- при обеспечении нормального режима работы печь не создает много копоти и гари;

- благодаря небольшому весу и габаритам аппарат можно транспортировать;

- печь можно изготовить из металлолома;

- при работе устройства обеспечивается сжигание масла и его паров;

- печь можно сочетать с системой водяного отопления, установив сверху бак.

Печь на отработке закрытого типа не лишена недостатков, среди которых можно выделить следующие:

- возможность засорения питающей трубки отработанным маслом;

- необходимость монтажа дымохода длиной не менее 4 м;

- наличие раскаленных открытых поверхностей;

Печь на отработке обеспечивает быстрое и эффективное нагревание закрытых помещений разного типа

- еженедельная очистка дымохода и емкости для масла от скопившихся отходов;

- большая вероятность загрязнения одежды и помещения во время контакта с топливом;

- емкость с горючим должна располагаться в теплом помещении;

- неприятный запах отработанного масла;

- погасить пламя в аппарате можно лишь после полного выгорания топлива;

- при неправильной эксплуатации возрастает пожароопасность;

- характерный гудящий шум в процессе работы печи;

- топливо загорается лишь при нагревании его до температуры вспышки.

Важно! Перед тем как заливать масло в систему, следует его отфильтровать.

Печь на отработке из огнетушителя. Экодовески наших дней

Сегодняшние печи на отработке не повторяют конструкции тех дней, кроме буржуйки , о которой речь пойдет отдельно. И тому есть веские причины.

В 60-х сгорание до углекислого газа и водяных паров считалось абсолютно чистым и безопасным. В наши дни и то, и другое, увы, парниковые газы, действие которых уже вполне ощутимо на собственной шкуре в буквальном смысле. Дожечь еще глубже невозможно, но экономичность печи приобретает особо важное значение.

Не было тогда и синтетических моторных масел, и хитроумных присадок к ним. Они позволяют вдвое и более сократить литровый расход топлива ДВС по сравнению с тогдашним, но при неполном сгорании дают канцерогены, токсины, мутагены и бог весть что еще. А люди тогда были в целом здоровее и выносливее. Опять ничего не поделаешь – чуть более чем за полвека население Земли увеличилось в 2,5 раза и продолжает расти. Применительно к печке – дожигать нужно на 100% и никак не менее.

Наконец, тогдашнее машинное масло – натуральный нефтяной ректификат из насыщенных углеводородов – не могло развивать очень высокую температуру при горении. Поэтому очень вредные и опасные окислы азота в тогдашних печках образовывались разве что отдельными молекулами. А нынешняя простая печка на отработке может выбрасывать их в ощутимых для здоровья количествах. Так что на оксидах азота стоит остановиться подробнее.

Окислы азота

Все оксиды азота опасны для человека. В медицине для наркоза применяется самый легкий из них – закись азота, веселящий газ, но строго по дозировке под наблюдением анестезиолога. Чем больше азота соединяется с кислородом, тем опаснее результат. Окислительные баки боевых ракет заправляют тетраокисью азота N2O4 – достойной по едкости и ядовитости «сестрицей» горючего – гептила (несимметричного диметилгидразина), который она окисляет. Адская начинка современных машин массового уничтожения таится не только в боеголовках.

Как может окисел окислять? Дело в том, что оксиды азота – соединения эндотермические, на их образование нужно затратить энергию; азот с кислородом «не любят» друг друга, разность их электрохимических потенциалов и квантовые свойства электронных оболочек не позволяют им сильно связываться. При взаимодействии с соединениями, обладающими восстановительными свойствами (легко соединяющимися с кислородом, галогенами и их родственниками по таблице Менделеева) оксиды азота так же легко отдают кислород, что и есть окисление с выделением энергии, т.е. горение. Применительно к ракетам – тяжелое по молекулярной массе горючее с тяжелым окислителем дает большую массу выхлопа и сильную реактивную тягу.

При взаимодействии с соединениями, обладающими восстановительными свойствами (легко соединяющимися с кислородом, галогенами и их родственниками по таблице Менделеева) оксиды азота так же легко отдают кислород, что и есть окисление с выделением энергии, т.е. горение. Применительно к ракетам – тяжелое по молекулярной массе горючее с тяжелым окислителем дает большую массу выхлопа и сильную реактивную тягу.

Что касается печей, то здесь нужно знать следующее:

- При температуре от 900 градусов окислы азота образуются в заметных количествах.

- Если в газовоздушной смеси есть избыток кислорода, то при высокой температуре он «перехватывает» частицы топлива, и окислы азота уходят дальше по дымовому тракту.

- При примерно 600 градусах окислительная активность оксидов азота становится выше, чем у кислорода, и окислять еще не сгоревшие частицы топлива начинают они; в результате получается совершенно безвредный во всех смыслах азот, углекислый газ и пары воды.

- Если температура упала ниже 400 градусов, то окислы азота попадают во вторую «яму стабильности» своей фазовой диаграммы; тяжелую органику окислить они уже не могут (кислород – тоже) и уходят с дымовыми газами наружу.

Горелка для печи на отработке. Горелка на отработанном масле

В наши дни горелки на отработанном масле – это вид оборудования, которое нужно почти всем системам отопления технических или производственных помещений.

Горелки на отработанном масле устанавливают в котлы и печи, водонагреватели, теплогенераторы.

Утилизация отработанного моторного масла (отработки) достаточно серьезная проблема во всем мире.

Вместе с тем энергетический потенциал отработки высок; сжигая ее, можно получить много тепла, несравненно более дешевого, чем от любого другого энергоносителя.

Вопросом, как делается горелка на отработке своими руками, интересуются не только профессионально связанные с автохозяйством – запас отработки поможет сэкономить значительную сумму и на отоплении подсобных помещений в частном домовладении.

Для отопления жилых помещений отработка совершенно непригодна из-за содержащихся в ней изначальных присадок в моторное масло и попавших в него в процессе эксплуатации примесей.

Однако отработка – весьма специфичное горючее, и любая иная горелка для жидкого топлива на нем не заработает.

Горелки на отработанном масле предназначены для сжигания отработанных масел в водогрейных котлах, технологических установках и генераторах теплого воздуха.

Она является комбинированной и успешно применяет в качестве топлива отработанные масла, дизельное топливо и масла растительного происхождения, что очень удобно с точки зрения эксплуатации и позволяет сократить затраты на содержание нескольких типов горелок.

Благодаря широкому ряду мощностей (от 24 кВт до 595 кВт) полностью удовлетворяют любые запросы потребителей.

По производительности, горелки, функционируют на отработанном масле, регулируются в различных пределах.

Топливо для горелок может быть дизельным, также возможно применение растительных масел и различных видов переработанных масел, вязкостью до 90 единиц.

Помимо прочего, горелки очень удобны в использовании, так как не требуют настройки при переходе с одного вида топлива на другой.

Видео печь для гаража на отработке, супер экономная с катализатором.

Самодельная переносная огневая пробирная печь

На начальных этапах открытия шахты, когда есть некоторая неопределенность в отношении ее будущей деятельности, требующая осторожности при планировании работ постоянного характера, часто ощущается потребность в пробирной печи . , легко строится и удобен в транспортировке, если «мина» окажется «не миной». Бывают также случаи, когда партии покупают право на обработку сравнительно небольших куч хвостов, перерабатывают их, а затем переносят свой завод в другие места. В этих условиях приходится ограничивать завод самым необходимым, чтобы соответствовать, так сказать, кочевому характеру работы.

Пробирная печь, которая действительно портативна, легко транспортируется, монтируется, снимается, имеет небольшой вес, всегда готова к работе в кратчайшие сроки, действительно в этих случаях является долгожданной потребностью.

Писателю пришло в голову, что если бы можно было заменить углеводород, который можно легко достать по низкой цене, печь и приспособления, возможно, можно было бы модифицировать в достаточной степени, чтобы они подходили для нового топлива. Таким образом, вопрос, можно ли заменить бензин керосином, решился сам собой. При реальных испытаниях в нормальных условиях работы было установлено, что с небольшими изменениями обычная бензиновая горелка дает вполне удовлетворительные результаты на 150-градусном керосине.

Обычный комплект бензиновой печи состоит из резервуара, в который бензин заливается через отверстие, герметизируемое затем резьбовой пробкой и кожаной шайбой. К резервуару присоединен воздушный насос, похожий на велосипедный, соединенный через обратный клапан с трубой, идущей внутрь резервуара и подающей нагнетаемый воздух над поверхностью бензина, создавая давление в резервуаре. сосуда и нагнетая жидкость по выпускному патрубку, идущему от дна сосуда к горелке. Горелка или испаритель состоит в основном из трубы, согнутой сама по себе таким образом, что испаряющаяся жидкость, выходящая из выпускного отверстия, частично попадает на саму трубу, таким образом, часть произведенного тепла идет на испарение дополнительной подачи бензина. Вначале необходимо подать начальное количество тепла, достаточное для испарения небольшого количества бензина, из какого-либо внешнего источника, что обычно обеспечивается путем сжигания небольшого количества бензина в открытом сосуде под горелкой.

При замене керосина в качестве топлива эти провода удаляются, так как из-за температуры передней части горелки керосин откладывает нагар в каналах, по которым он проходит, и указанные провода помогают их заглушить, что является величайшей ошибкой, которую можно найти в использовании керосина. Это, однако, не имеет большого значения, и для устранения этого дефекта достаточно вывернуть резьбовые пробки и очистить внутреннюю часть каналов, вставив небольшую проволочную щетку или согнутую и сплющенную проволоку, закончив очистка путем заливки каналов небольшим количеством керосина, чтобы смыть последние следы осадка.

Форма печи, признанная наиболее подходящей для использования с керосином, состоит из банок с гвоздями в двенадцать (12) дюймов в диаметре и шестнадцати (16) дюймов в высоту, облицованных огнеупорной глиной. Для этого потребуется четыре тигля H. Огнеупорная глина по бокам равномерно расположена на половине (½) дюйма от сторон тиглей.

В боковой стенке банки, рядом со дном и ниже платформы, на которой покоятся тигли, имеется отверстие диаметром около четырех (4) дюймов у отверстия, проходящее почти через всю печь. Прорезь в верхней части отверстия шириной один дюйм и по всей его длине обеспечивает сообщение между этим отверстием и камерой тигля.

Шамотная плитка подходящей формы для покрытия банки также обеспечивает значительное количество излучаемого тепла к частям тигля, которых пламя не касается непосредственно.

Теплота, выделяемая керосином, — это все, что можно пожелать, и у автора никогда не было проблем с получением удовлетворительного синтеза со всеми видами зарядов.

Самая горячая зона в печи находится дальше всего от горелки, поэтому два дальних тигля опустеют первыми. На практике, начиная с четырех тиглей в печи, заливают по готовности два самых дальних от горелки, сдвигая два ближайших на место, занимаемое двумя только что отлитыми, а затем ставя на освободившиеся места два новых. Таким образом, тигли ставят в сравнительно прохладное место, где шихта будет спокойно стекать, затем их переносят в более горячее место до готовности к разливу. Благодаря постепенному подводу тепла существует небольшой риск растрескивания тигля в огне. Автор несколько раз спускал маленькие слитки золота, тепла было достаточно, чтобы полностью расплавить их за несколько минут. Муфельная печь принципиально не отличается по усадке от плавильной печи. Пламя движется по дну муфеля, где оно разделяется на две части, огибает каждую сторону муфеля и встречается наверху, а выделяемого тепла более чем достаточно для выполнения любой обычной работы с муфелем, которую выполняет пробирный контролер. скорее всего есть.

скорее всего есть.

Пользователям бензиновых печей производители рекомендуют соединить муфельную печь с дымоходом или иным образом создать тягу в муфеле для окислительных целей. Рекомендация не была признана вполне удовлетворительной. Несмотря на сквозняк, восстановительные газы от сгорания керосина, по-видимому, впрыскивались в муфель через щель в задней части, и вследствие этого купелирование становилось очень медленным. Свинец в капелях часто бывает довольно горячим — более горячим, чем это необходимо или желательно, — и тем не менее его поверхность остается неподвижной и совершенно яркой; но как только воздух нагнетается в муфель с помощью небольшого сильфона или даже дует в сторону горловины муфеля через кусок стеклянной трубки, окисление происходит быстро. Был сделан вывод о том, что сообщение между муфелем и нагревательной частью печи необходимо вообще перекрыть, а через муфель создать самостоятельную тягу. Щели в муфеле заткнули шамотом, а в верхней части муфеля сзади просверлили отверстие, около дюйма с четвертью в диаметре; в эту дыру упирался конец трубы (кусок обычной паровой трубы в один дюйм) длиной около шести футов, ведущей вверх и через крышу здания, к которой он был прикреплен, чтобы не давить на него тяжестью. сам муфель. План отвечал идеально; тяга оказалась достаточной — ее даже пришлось несколько уменьшить, и она, по-видимому, ни в малейшей степени не повлияла на эффективность обогрева аппарата. Другим соображением, которое привело к принятию трубы, сообщающейся изнутри муфеля с внешней стороной пробирного корпуса, была необходимость избавления от свинцовых паров, образующихся при купелировании — после того, как труба была убрана, не было и следа их. был установлен.

сам муфель. План отвечал идеально; тяга оказалась достаточной — ее даже пришлось несколько уменьшить, и она, по-видимому, ни в малейшей степени не повлияла на эффективность обогрева аппарата. Другим соображением, которое привело к принятию трубы, сообщающейся изнутри муфеля с внешней стороной пробирного корпуса, была необходимость избавления от свинцовых паров, образующихся при купелировании — после того, как труба была убрана, не было и следа их. был установлен.

Что касается портативности, плавильная печь весит всего около 50 фунтов. полный, муфель немного меньше, в то время как резервуар и горелка добавляют к весу всего восемь фунтов (8 фунтов), так что весь комплект весит менее одного центнера. Печь можно запустить в любом месте и в любое время по уведомлению за минуту, и печь достигнет температуры плавления от тридцати (30) до сорока пяти (45) минут.

В заключение не претендую на что-то новое, принцип работы жидкотопливных горелок давно известен. Хотелось бы просто объяснить несколько моментов относительно малоизвестной печи, с которой автор имел значительный опыт и которая при определенных условиях имеет несомненные преимущества перед обычным типом.

Самодельный тест для печей

В недавнем сообщении в блоге я упомянул несколько проблем, которые могут возникнуть, когда печь слишком велика; дом может быть менее удобным, печь будет работать менее эффективно, у печи может быть короткий цикл, и срок службы печи сократится. Хотя основное внимание в этом сообщении в блоге уделялось печам большого размера, все эти же условия могут возникнуть, когда в печи недостаточный поток воздуха.

Если печь не может пропускать через воздуховод достаточное количество воздуха для рассеивания образующегося тепла, она будет перегреваться. Простой. В то время как печь большого размера, как правило, будет иметь недостаточный поток воздуха, еще несколько факторов, влияющих на поток воздуха, — это недостаточный размер / недостаточный воздуховод, грязный фильтр печи, забитый вторичный теплообменник, забитый змеевик испарителя или слишком много заблокированных регистров подачи. .

Если вам интересно, как работает ваша собственная система, вот простая процедура проверки, которую домовладельцы могут провести, чтобы определить, есть ли проблема. Когда термостат настроен на «нагрев», поднимите температуру на термостате примерно на пять градусов выше, чем текущая температура. Это должно привести к тому, что печь заработает. Теперь подождите около пятнадцати минут.

Когда термостат настроен на «нагрев», поднимите температуру на термостате примерно на пять градусов выше, чем текущая температура. Это должно привести к тому, что печь заработает. Теперь подождите около пятнадцати минут.

В течение этого времени печь должна работать непрерывно, не выключаясь. Если в это время печь выключится, проверьте термостат. Если термостат уже был удовлетворен, возможно, у вас слишком большая система или термостат может быть расположен в неудачном месте, например, прямо перед нагревательным регистром. Для печи ненормально повышать температуру в помещении на пять градусов менее чем за пятнадцать минут. Если печь выключается без , удовлетворяющего термостату, это короткое замыкание, что является проблемой.

После того, как печь проработает около пятнадцати минут, положите руку на воздуховод над печью. Если все работает нормально, воздуховод будет горячим, но не слишком горячим. Вы должны быть в состоянии оставить руку на воздуховоде, не чувствуя боли.

Если вас не устраивает этот базовый тест, возьмите термометр для мяса и воткните его в воздуховод над печью, чтобы проверить температуру приточного воздуха, а затем также проверьте температуру возвратного воздуха.

T

Разница между этими двумя числами заключается в том, что подрядчики по ОВКВ и привередливые домашние инспекторы называют «Дельта T» (пишется «ΔT»), как в «разнице температур». Это также называется «повышением температуры». Чтобы определить, имеет ли ваша печь приемлемое повышение температуры, просто взгляните на характеристики печи. Каждая печь должна иметь этикетку с основной информацией об устройстве, такой как номер модели, серийный номер, БТЕ и превышение температуры.

Повышение температуры даст диапазон; например, на этикетке, изображенной ниже, указано, что повышение температуры должно составлять от 30 до 60 градусов. Если повышение температуры выше 60 градусов, есть проблема.

При чрезмерном повышении температуры в первую очередь необходимо проверить фильтр; грязный фильтр печи, очевидно, будет ограничивать поток воздуха, повышая температуру. Если фильтр чистый, обойдите дом и убедитесь, что подающий и обратный регистры открыты; закрытые регистры = меньший поток воздуха = более высокий рост температуры.

Если фильтр чистый, обойдите дом и убедитесь, что подающий и обратный регистры открыты; закрытые регистры = меньший поток воздуха = более высокий рост температуры.

Если нет ни того, ни другого, возможно, проблема в вашей системе. Именно тогда пришло время вызвать хорошего подрядчика по ОВиК для ежегодной проверки печи , которую вы откладывали в течение последних нескольких лет. Хотя основное внимание в этом посте уделялось проблемам с потоком воздуха в печи, чрезмерное повышение температуры также может указывать на проблемы со сгоранием.

Автор: Рубен Зальцман, Structure Tech Home Inspections

Старое сообщение

Животные, скелеты и жуткие предметы, обнаруженные во время осмотра дома

Newer Post

Выбор сайдинга: устранение беспорядка

Рубен Зальцман — домашний инспектор во втором поколении, страстно любящий свою работу. Естественно, этот блог посвящен домашним инспекциям и темам, связанным с домом в районе метро Twin Cities.