Монтаж листов монолитного поликарбоната — инструкция и правила

Размеры и цены Тех. хар-ки Цвета Сертификаты Монтаж Фото и видео Уценка!

Краткое содержание инструкции:

- Влажный метод монтажа

- Монтаж сухим методом

- Расчет размера теплового расширения

- Подготовка монолитного ПК к монтажу

Сегодня во многих строительных, ремонтных, реставрационных работах применяются поликарбонатные листы с монолитной структурой. Материал обладает большим спектром полезных свойств и качеств:

- Ударопрочностью.

- Пожаробезопасностью.

- Легкостью.

- Устойчивостью к негативному воздействию окружающей среды.

- Химической стойкостью.

- Возможностью применять практически все виды обработок с использованием обычных инструментов.

Чтобы постройки из поликарбонатных листов были долговечными, эстетичными, устойчивыми и надежными, необходимо соблюдать определенные правила при монтажных работах.

При установке листов монолитного поликарбоната применяют сухой и влажный методы.

Влажный метод монтажа

При влажном методе установки поликарбонатных листов используется полимерная замазка, исполняющая роль демпфера (показатель адгезии монолитного ПК к полимерной замазке и другим видам герметиков равен нулю).

Производственный процесс происходит следующим образом:

- Наносим раствор по всей поверхности рамы.

- Сверху укладываем монолитный ПК с зазором в 2 мм для создания оптимального микроклимата.

- Плотно прижимаем материал к основе и удаляем лишнюю замазку.

Альтернативным вариантом замазки является применение резиновых прокладок.

Монтаж сухим методом

Сухой монтаж исключает использование герметических веществ (герметиков, замазок и т.д.). Герметизация проводится посредством различных метизов, в которые входят:

- Уплотнительные крышки.

- Профили.

- Саморезы, болты с гайками, шайбы и другие механические элементы.

Данный метод широко используется при строительстве объектов больших размеров. Монтаж заключается в укладывании ПК листов в местах крепления на резиновые уплотнители или специальную уплотняющую ленту, которые должны быть прикреплены к опорной конструкции. Возможно крепление листа к специальным профилям, оснащенным уплотняющей лентой. В результате панель надежно прижимается к опоре, имея защиту от жесткого давления, влаги, загрязнений.

Коэффициент линейного расширения монолитного ПК достаточно высокий, поэтому, при монтажных работах с листами, необходимо оставлять большие зазоры, которые помогают избежать деформации панелей.

Работы по проектированию должны учитывать размещение:

- Дренажной системы, отводящей влагу.

- Стоков воды по внутренним каналам опорных рам без попадания на наполнители.

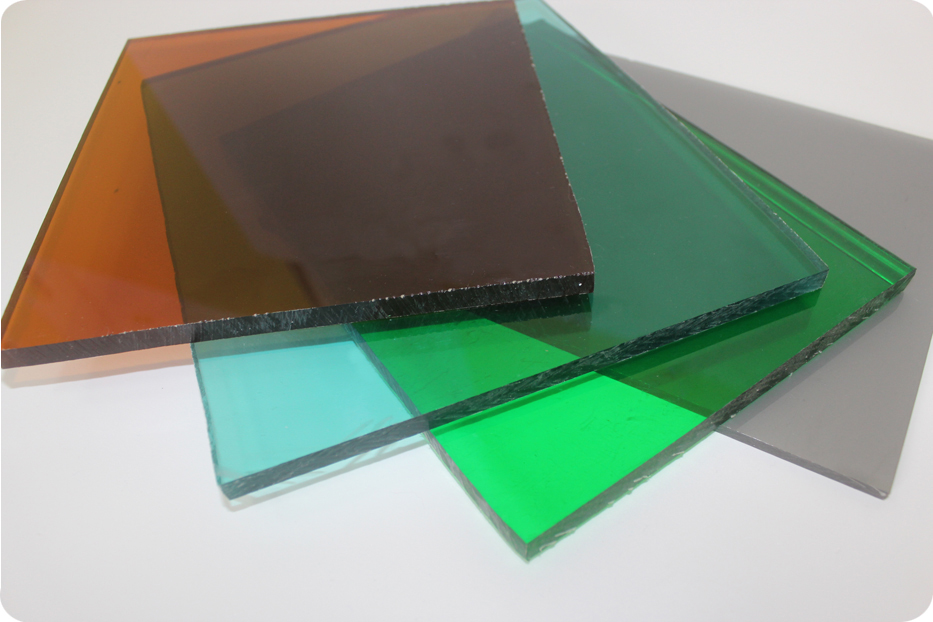

Тщательно подготовленный проект позволяет добиться высокой герметичности и водонепроницаемости. Данные показатели особенно важны при возведении светопрозрачной кровли, защищающей пространство от дождевых и снеговых осадков.

Данные показатели особенно важны при возведении светопрозрачной кровли, защищающей пространство от дождевых и снеговых осадков.

При монтаже монолитных ПК листов необходимо соблюдать следующие правила:

- Изгиб панелей не должен превышать минимально допустимый радиус изгиба, который индивидуальный для каждой толщины листа.

- Опоры и крепления должны соответствовать максимально разрешенным нагрузкам.

- Располагать лист на опорную арку нужно внахлест с расстоянием 15-25 мм от края (данный показатель зависит от размера листа).

- Необходимо оставлять зазор на тепловое расширение.

Расчет размера теплового расширения

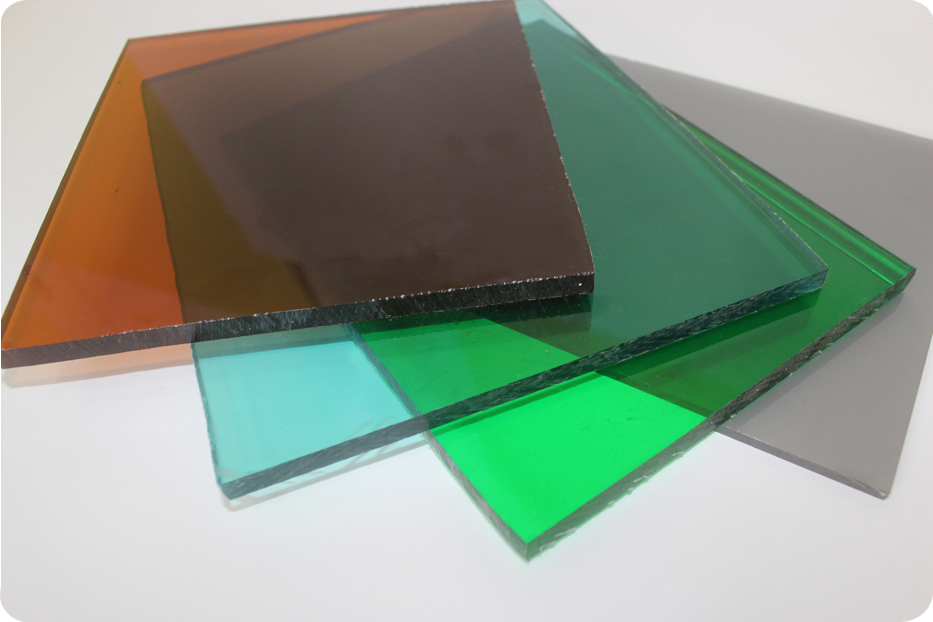

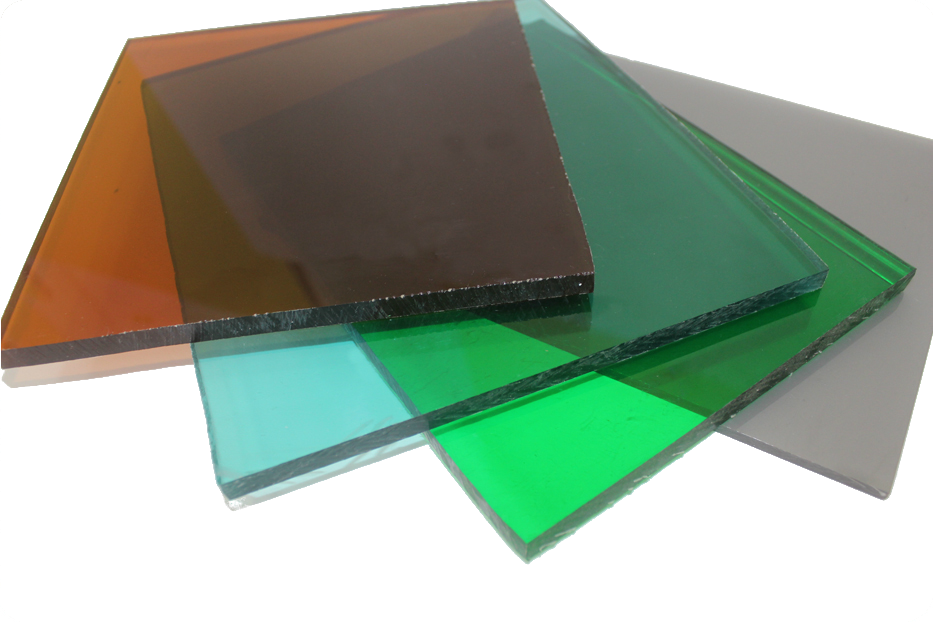

Коэффициент температурного расширения у ПК листов составляет 0,067 мм на 1 градус для 1 кв.м. площади. Это означает, что при изменении температуры на 1 градус, линейный метр листа уменьшается или увеличивается на 0,067 мм. Следует учесть, что у поликарбоната бронзового, серого, синего, черного цвета и других темных оттенков коэффициент равен 0,14 мм (вдвое выше, чем у прозрачных и белых листов).

Чтобы рассчитать размер теплового расширения нужно:

- Определить максимальный показатель перепада годовой температуры.

- Умножить полученный показатель на коэффициент линейного расширения для используемого вида поликарбоната.

Например, зазор при монтаже белых и прозрачных панелей в жесткой конструкции длиной 1 м при годовой разнице температур в 80 градусов (от -30 до +50) должен составлять 5,36 мм (0,067х1х80=5,36 мм).

Подготовка монолитного ПК к монтажу

Резка

При распиловке ПК листов используют обычные циркулярные пилы. Чтобы произвести работы быстро и качественно необходимо максимально сократить расстояние между лезвием инструмента и поверхностью материала.

Механические способы обработки

Монолитный ПК подвержен практически всем видам обработок (пилению, сверлению и т.д.). Единственным нюансом является низкая температура плавления материала. Рекомендуем при применении высокоскоростных методов механической обработки делать паузы для остывания полотна.

Крепеж монолитных ПК листов

- Для крепежных работ с ПК листами используются саморезы с резиновыми уплотняющими шайбами. Крепеж осуществляется по всей обрешетке с расстоянием друг от друга 40-60 см.

- Каждый саморез вставляется в заранее просверленное отверстие, диаметр которого на 2 мм больше, чем диаметр самореза.

- Для металлических поверхностей применяют саморез с буром. В деревянных покрытиях используют шурупы для дерева.

- Все саморезы должны иметь устойчивость к коррозии, быть оснащены оцинкованными наконечниками из нержавеющего металла.

- Допускается свисание краев панели в диапазоне от 3 до 10 см.

Дополнительные рекомендации

Сверление поликарбоната осуществляется при небольшой скорости сверлами для легких металлов и дерева. Во время работы панель не должна перегреваться и не должно образовываться острых кромок. Периодические остановки дадут возможность остыть материалу и исключат дополнительное внутреннее напряжение. Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

инструкция по монтажу на деревянный каркас своими руками, подробно на видео и фото

Содержание статьи:

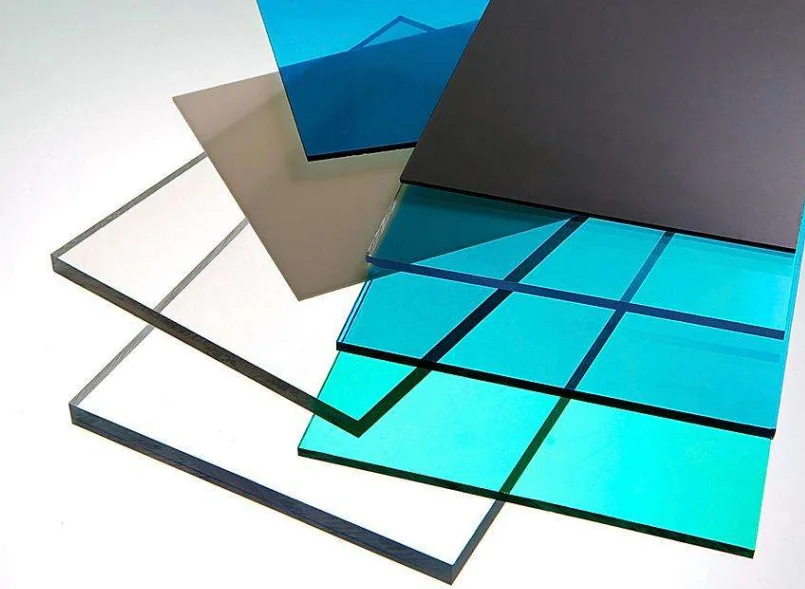

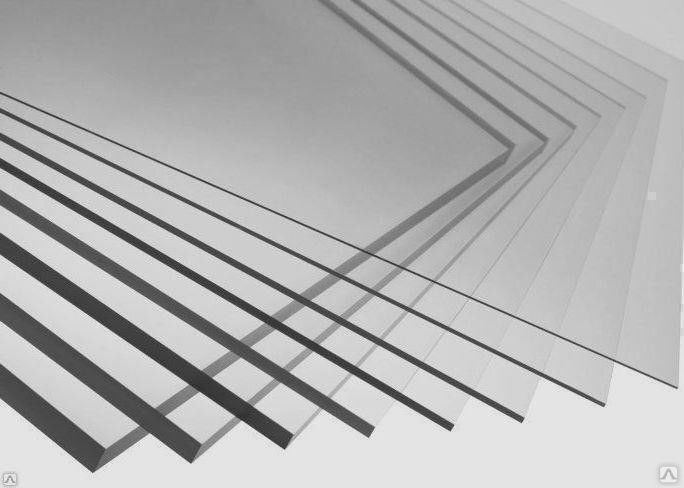

1. Монолитный поликарбонат

2. Поликарбонат: технология монтажа

3. Поликарбонат – монтаж инструкция

4. Монтаж сотового поликарбоната

Поликарбонат является современным и универсальным материалом. Поликарбонат является полупрозрачным, крепким, гибким и разнообразным по цвету материалом. Кроме того, он очень прост в монтаже, поэтому поликарбонат используется дачниками для возведения парников и самодельных теплиц из поликарбоната. Сегодня выпускается поликарбонат двух видов – монолитный и сотовый. Наша статья расскажет все о монолитный поликарбонат – монтаж.

Монолитный поликарбонат

После установки плоских, наклонных и скатных конструкций – произведите закрепление монолитного поликарбоната на рамы. При этом рекомендуется использовать «влажный» или «сухой» методы.

При этом рекомендуется использовать «влажный» или «сухой» методы.

Если вы выбрали «влажный» метод установки, то вам понадобится полимерная замазка. Ее необходимо будет распределить по всей плоскости рамы. Поверх укладываем монолитный поликарбонат. При этом обязательно оставьте зазор в 2 миллиметра – для микроклимата. Затем следует плотно прижать материал к основе, удалив лишнюю замазку. В виде альтернативы замазке можно использовать резиновые прокладки.

Поликарбонат: технология монтажа

Для закрепления листов вы можете использовать как все четыре стороны материала, так и две – наиболее длинные. Обязательно покройте стыки силиконовым герметиком. Чтобы это выглядело более эстетично – закрепите деревянные бруски или пластик на силиконовой основе. Такой способ чаще всего применяется для деревянных и металлических конструкций.

Технологии монтажа быстро развиваются. Уже сегодня можно встретить еще один способ, как крепить поликарбонат к металлической каркасной конструкции. Уложите резиновый уплотнитель на обе стороны и покройте крепление слоем герметики. Такие действия необходимы для обеспечения герметизации как снаружи, так и внутри.

Уложите резиновый уплотнитель на обе стороны и покройте крепление слоем герметики. Такие действия необходимы для обеспечения герметизации как снаружи, так и внутри.

Поликарбонат – монтаж инструкция

Наиболее распространенным методом является «сухой» метод. Он является более эстетичным и чистым. Как правило, к его использованию прибегают – если площадь поверхности большая, к примеру, в случае с парниками из поликарбоната. При этом используются дополнительные комплектующие – это профили и резиновые прокладки с уплотнителями. В работе не рекомендуется использовать клеящий материал. Процесс крепления подразумевает иную специфику – использование гаек, шурупов и болтов.

Такая система подойдет для установки перегородок, звуковых каналов или шлюзов для света. Главная особенность – это угол наклона, благодаря которому влага проходит сквозь верхний слой защиты и стекает по дренажным каналам.

Особое внимание уделите сторонам листа. Самым лучшим вариантом для остекления будет квадрат. Если форма листа прямоугольная – то при увеличении параллельных сторон, лист теряет свою защиту. Кроме того, по мере увеличения длины листа – нагрузка ложится на все стороны материала.

Самым лучшим вариантом для остекления будет квадрат. Если форма листа прямоугольная – то при увеличении параллельных сторон, лист теряет свою защиту. Кроме того, по мере увеличения длины листа – нагрузка ложится на все стороны материала.

Коэффициент теплового расширения монолитного поликарбоната довольно высок. Именно поэтому возникает необходимость оставлять большие зазоры, которые препятствуют выгибанию листа.

Современный противоударный пластик сильно прогибается, в отличие от стекла. Однако это никак не влияет на остеклении – прогибы быстро исчезают при устранении нагрузки. Пластик с высокой гибкостью нуждается в просторных пазах и глубоком монтаже. Все это необходимо для устойчивой посадки. Если лист будет сильно прогибаться – то он может выпасть. Читайте также: «Веранда из поликарбоната своими руками».

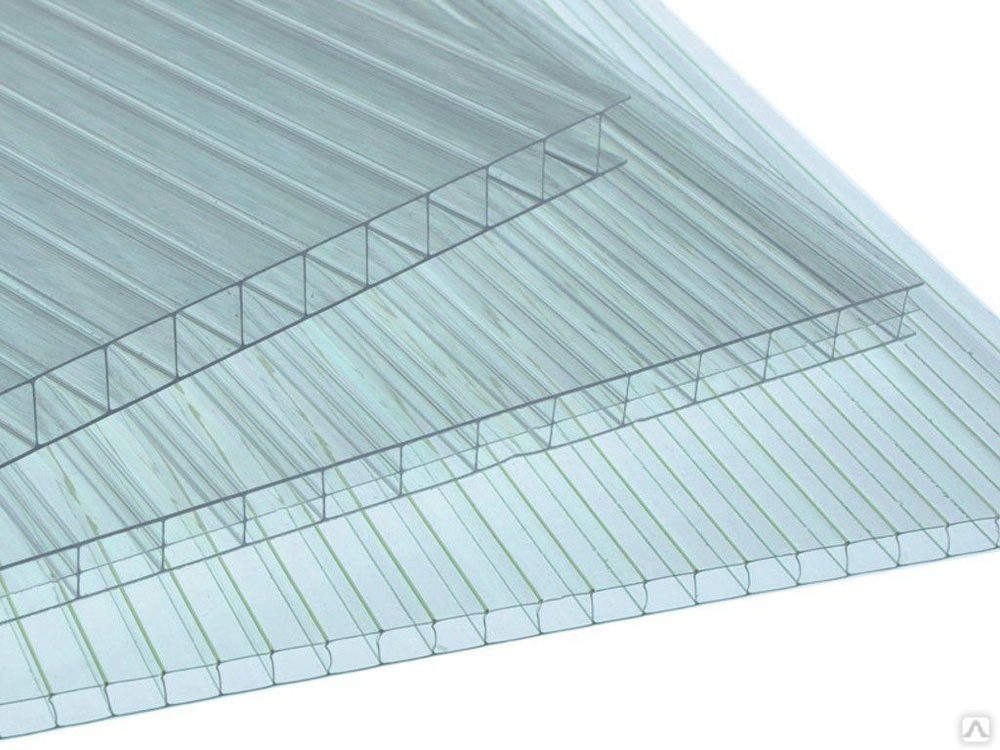

Монтаж сотового поликарбоната

Листы материала легко сверлить и резать.

Сотовый поликарбонат – монтаж

В процессе монтажа крыши из поликарбоната, используются сверла из металла. Просверлите отверстия между ребер, обязательно оставляя 4 сантиметра от краев листа. Чтобы не было вибрации при резке поликарбоната поддерживайте материал. Произведя распил – удалите всю накопившуюся в полостях стружку.

Торцы панелей, расположенные сверху следует закрыть алюминиевой лентой. При закрытии нижних торцов используйте перфорированную ленту. Это предотвратит попадание пыли и влаги. Если вы используете арочную конструкцию – то закройте оба торца перфорированной лентой. Ни в коем случае не оставляйте ни один торец сотового поликарбоната открытым. В противном случае произойдет уменьшение срока службы материала, а также снизится его прозрачность (прочитайте также: «Обрешетка под поликарбонат»).

Помните, что запрещается использовать канцелярский скотч для проклейки торцов материала. Никогда не герметизируйте нижние края листов! (важно знать: «Как и чем склеить поликарбонат»).

Сотовый поликарбонат обладает ребрами жесткости, которые расположены вдоль длины листа.

Располагайте конструкцию так, чтобы конденсат стекал по каналам и испарялся:

- вертикальная установка – такое же расположение ребер жесткости;

- скатная установка — вдоль ската;

- арочная конструкция имеет ребра жесткости, которые располагают по дуге.

Радиус изгиба поликарбонатного листа указан производителем. Максимальный порог прописан в инструкции по монтажу поликарбоната.

Крепим панели

Осуществляйте точечное крепление листов сотового поликарбоната к каркасу. При этом используйте саморезы и специальные термошайбы.

Термошайба представляет собой пластиковую шайбу на ножке. Ее высота соответствует толщине панели. Термошайба имеет уплотнительную шайбу и защелкивающуюся крышку. Благодаря этому обеспечивается герметичное крепление панели. Кроме того, наличие прилегающей к каркасу ножки термошайбы, исключает смятие панели. Следует оставить отверстие на несколько миллиметров шире. Это необходимо для термического расширения. Расстояние между креплениями должно составлять от 30 до 40 миллиметров.

Ни в коем случае не закрепляйте жестко панели. Следите за тем, чтобы не было перетягивания саморезов. Все это позволяет избежать деформации материала!

Осуществляя монтаж поликарбоната на деревянный каркас, рекомендуется использовать разъемные или неразъемные, цветные и прозрачные профили из листового поликарбоната.

- Установка с использованием неразъемных профилей

Вставьте панели в паз профиля, аналогичный толщине листа материала. Затем закрепите профиль на продольную опору. Для этого используйте саморезы и термошайбы.

- Сборка с использованием разъемных профилей

Строение разъемного профиля: верхняя защелкивающаяся крышка и нижняя основная часть. При монтаже разъёмного профиля просверлите отверстия в нижней части. Диаметр каждого из них должен быть больше размера самореза (расстояние между отверстиями должно составлять 30 сантиметров). Затем прикрепите нижнюю часть на продольную опору каркаса. Нанесите на основную часть разъемного профиля герметик, после чего уложите листы с двух сторон. При этом оставьте термический зазор в 5 сантиметров. Положите сверху крышку профиля и защелкните ее, используя деревянную киянку. Наконец, закройте торцы при помощи специальной заглушки.

Осуществляя монтаж листов под прямым углом, используйте угловой профиль. Он крепко удерживает панель и делает неприметным угловое соединение. Чтобы соединить панель со стеной, используйте пристенный профиль. Если вы хотите соорудить конек крыши – то обратите внимание на коньковый профиль. Он имеет захват 4 сантиметра и плотно соединяет панели при разном термическом расширении.

В зимнее время года монтаж должен осуществляться при учете термической деформации.

Обратите внимание на фото- и видеоматериалы, которые расскажут о проведении монтажа. Надеемся, наша статья ответила на вопрос «Поликарбонат – монтаж своими руками».

Инструкция по монтажу монолитного поликарбоната | ООО «Сэлмакс Групп ПК»

Инструкция по монтажу листов монолитного поликарбоната.pdf — 784.7 Кб

Монтаж

Остекление монолитными поликарбонатными листами должно планироваться как заключительный этап при отделке здания.

Необходимо учесть, что условием получения определенных оптимальных технических параметров конструкции, создаваемой с применением поликарбонатных листов, является применение соответствующих аксессуаров для монтажа и остекления, рекомендуемых в данном техническом руководстве, и строгое следование рекомендациям по монтажу, указанным в данном руководстве.

ВНИМАНИЕ! Проектированием и монтажом конструкций с применением поликарбонатных листов должны заниматься соответствующие компании, имеющие лицензии на данный вид деятельности и квалифицированный персонал. От качества монтажа зависит внешний вид поликарбонатных листов и срок службы конструкций с их применением.

Предмонтажные рекомендации

Допуск на тепловое расширение

При монтаже поликарбонатных листов необходимо учитывать термическое (тепловое) расширение листов, которое равно 6,7•10-5 м/м•оС. Поскольку поликарбонатные монолитные листы обладают более высоким коэффициентом линейного термического расширения по сравнению с традиционными материалами для остекления, то следует оставлять зазор для такого расширения, что поможет предотвратить образование изгибов листа в конструкции, деформацию листов, выскальзывание их из элементов крепления и даже разрыв или растрескивание листов по причине возникновения критических внутренних напряжений. В таблице 1 приведены сравнительные коэффициенты линейного теплового расширения для различных материалов:

В таблице 1 приведены сравнительные коэффициенты линейного теплового расширения для различных материалов:

Таблица 1

|

Материал |

Коэффициент линейного теплового расширения, 1/°С |

|

Монолитный поликарбонат |

6,7•10-5 |

|

Стекло |

(0,7-0,9)•10-5 |

|

Алюминий |

(2,1-2,3)•10-5 |

|

Сталь |

(1,2-1,5)•10-5 |

Для предотвращения влияния термического расширения на качество монтируемой конструкции с применением монолитных поликарбонатных листов необходимо учесть следующее:

- оставлять необходимый зазор в 5-6 мм в профиле для соединения монолитных листов;

- при креплении листов к каркасу саморезами отверстия в листе следует делать на 2-3 мм больше, чем диаметр самого самореза;

- при большей длине конструкции следует дополнительно крепить панели к каркасу, чтобы скомпенсировать терморасширение;

- отверстия в листе следует выполнять на расстоянии не менее 40 мм от края;

- не следует перетягивать саморезы и другие крепежные элементы при монтаже поликарбонатных листов, оставляя допуск на «свободный ход».

Допуски на термическое расширение следует предусмотреть и по длине, и по ширине листов.

Минимальный зазор на тепловое расширение при монтаже поликарбонатных листов следует предусматривать в зависимости от длины листа (см. табл. 2).

Таблица 2

|

Длина листа, мм |

Минимальный зазор на тепловое расширение, мм |

|

500 |

3,0 |

|

1000 |

5,0 |

|

1500 |

7,0 |

|

2000 |

10,0 |

|

3000 |

15,0 |

В качестве общего принципа следует учитывать 3-6 мм допуска на термическое расширение на каждый линейный метр бесцветного листа и 6-8 мм – на каждый линейный метр цветного листа (рис. 1,2).

1,2).

Рис. 1 Рис. 2

При остеклении монолитными поликарбонатными листами всегда следует учитывать минимальный угол наклона от торца до торца конструкции равный 15° для нормального стока конденсата и дождевой воды (см. рис. 3).

Рис. 3

Технология монтажа

При монтаже монолитных поликарбонатных листов необходимо учесть все воздействия окружающей среды: расширение материала ввиду перепада температур (лето — зима), которое достигает ~5 мм/пм; пыль, влажность и загрязненность воздуха; воздействие дождя, снега и ветра, солнечной радиации.

Наличие УФ-защитного слоя не только защищает ограждаемое пространство от проникновения жестких УФ-лучей, вредных для здоровья человека, но и защищает сам материал от их разрушительного воздействия.

Для использования на улице следует применять только листы с УФ-защитным слоем. При этом cторона листа с защитным слоем должна быть ориентирована наружу. Пленка с этой стороны монолитного поликарбонатного листа имеет специальную маркировку и цветные надписи. Лучше всего монтировать листы в пленке и снять ее сразу по завершении монтажа (иначе под солнцем она может прикипеть к листу).

Пленка с этой стороны монолитного поликарбонатного листа имеет специальную маркировку и цветные надписи. Лучше всего монтировать листы в пленке и снять ее сразу по завершении монтажа (иначе под солнцем она может прикипеть к листу).

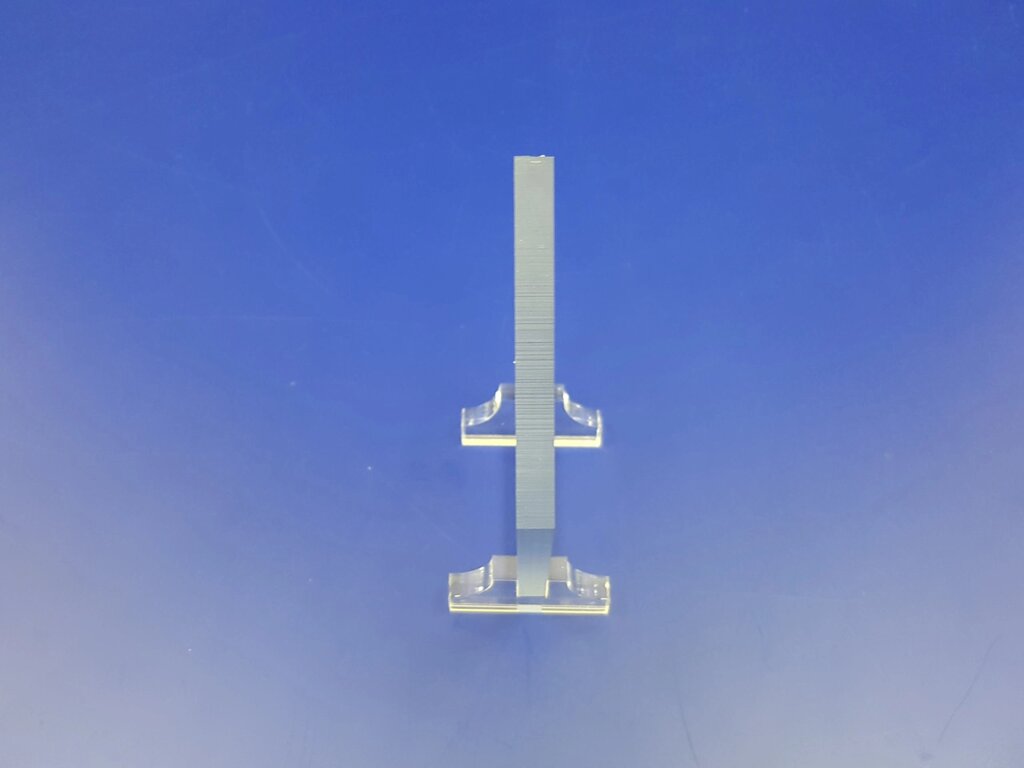

Для соединения монолитных листов между собой и крепления их к каркасу конструкции следует использовать специальный алюминиевый соединительный профиль, учитывающий особенности монтажа монолитного поликарбоната. Данный профиль состоит из двух частей, именуемых профилем-Т (база) и профилем-С (крышка), которые представлены на рисунках 4 и 5.

Рис. 4. Профиль-Т (база) для крепления монолитных листов.

Рис. 5. Профиль-С (крышка) для крепления монолитных листов.

Следует помнить, что зажим края монолитного листа в профиле должен быть равен как минимум 20 мм.

Запрещается:

- Не используйте пластифицированный ПВХ или несовместимые с поликарбонатом резиновые герметизирующие ленты или уплотнители;

- Не используйте амино-, бензамидо- или метокси- содержащие герметизирующие составы или замазки, а также бензол, бензин, ацетон и тетрахлорид углерода;

- Не используйте абразивные или высокощелочные моющие средства;

- Никогда не скоблите лист поликарбоната влагоснимателями, лезвиями или другими острыми инструментами;

- Не ходите по листу;

- Не устанавливайте поврежденный лист во время транспортировки или обработки или с повреждённой лентой для герметизации;

- Не мойте лист под палящим солнцем или при повышенных температурах;

ВЕТРОВАЯ И СНЕГОВАЯ НАГРУЗКИ

Динамическая ветровая нагрузка

Скорость ветра определяет фактическую ветровую нагрузку на монолитные листы, используемые для остекления. Нагрузка рассчитывается путем умножения квадрата проектной скорости ветра на коэффициент 0,613.

Нагрузка рассчитывается путем умножения квадрата проектной скорости ветра на коэффициент 0,613.

q = KV2,

где q — динaмичecкaя ветровая нагрузка, Н/м2;

К = 0,613;

V — проектная скорость ветра, м/с.

Таблица 3

Значение q в единицах СИ Н/м2

|

Скорость ветра, м/с |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

|

Динaмичecкaя ветровая нагрузка, Н/м2 |

61 |

138 |

245 |

383 |

552 |

751 |

981 |

1240 |

1530 |

1850 |

2210 |

2590 |

Коэффициент давления

Коэффициент давления учитывает колебания конструкции остекления при ускорении / замедлении ветра. Ветровая нагрузка рассчитывается как произведение динамического ветрового давления q на соответствующий коэффициент давления. Перечень значений коэффициента давления можно найти в соответствующих Национальных строительных нормах.

Ветровая нагрузка рассчитывается как произведение динамического ветрового давления q на соответствующий коэффициент давления. Перечень значений коэффициента давления можно найти в соответствующих Национальных строительных нормах.

Рис. 6. Распределение нагрузки, воздействующей на монолитный лист.

1) Итоговая модель 2) Схема прогиба 3) Схема контура прогиба

Снеговая нагрузка

Нагрузка снегового покрова на кровельные остекленные поверхности должна рассматриваться как вертикальная, равномерно распределенная нагрузка, действующая на 1 м2 горизонтальной проекции остекления.

Точные значения коэффициентов снеговой нагрузки могут быть найдены в соответствующих Национальных строительных нормах.

СИСТЕМЫ ОСТЕКЛЕНИЯ

Системы остекления

На рисунках 7 и 8 приведены типичные схемы монтажа для сухого и мокрого остекления с использованием монолитных поликарбонатных листов.

При монтаже листа очень важно, чтобы края были правильно зафиксированы, независимо от того, требует ли применение сухих или мокрых условий остекления.

Системы сухого остекления

Преимущество сухого остекления заключается в том, что резиновые уплотнители вставляются непосредственно в паз оконной рамы, что допускает свободное движение листа во время расширения и сжатия. Это должно быть учтено как в эстетических целях, так и для применения там, где расширение листа превышает пределы пластичности герметизирующего состава.

Рис. 7. Система сухого остекления.

Системы мокрого остекления

Поликарбонатный лист может быть использован для остекления с применением стандартных механических или деревянных оконных рам с использованием лент и незатвердевающих составов. Для этого хорошо подходят полибутиленовые ленты.

При использовании остеклительных составов важно, чтобы герметизирующие системы имели люфт для допуска на тепловое расширение без потери сцепления с рамой или листом. Обычно рекомендуется использовать силиконовые герметизирующие составы, а при использовании других герметиков — заранее проверять их совместимость с листом поликарбоната.

Обычно рекомендуется использовать силиконовые герметизирующие составы, а при использовании других герметиков — заранее проверять их совместимость с листом поликарбоната.

Нельзя использовать ни амино-, ни бензамид–отвердевающие силиконовые герметизирующие составы, поскольку они не совместимы с листом, и это может привести к образованию микротрещин, в особенности при наличии напряжения.

Рис. 8. Система мокрого остекления.

ОСТЕКЛЕНИЕ ПЛОСКИХ КОНСТРУКЦИЙ

Дополнительное остекление

Выбор поликарбонатного листа в качестве внутреннего, либо внешнего вторичного остекления будет зависеть от конкретных требований постройки: внешнее / внутреннее вторичное остекление применяется для повышения защиты от несанкционированного проникновения.

Внутреннее дополнительное остекление

Лист является идеальным материалом для внутреннего остекления (см. рис. 9). Когда лист устанавливается внутри помещения, то параметры прогиба под влиянием ветра (как указано в табл. 2) можно не учитывать, поэтому толщину листа можно уменьшить.

2) можно не учитывать, поэтому толщину листа можно уменьшить.

Рис. 9. Внутреннее дополнительное остекление.

Внешнее дополнительное остекление

В зависимости от предъявляемых требований к конструкции могут использоваться различные поликарбонатные листы в качестве внешнего остекления (см. рис. 10). С учетом функциональных и эстетических требований к значению прогиба под влиянием ветра применимы рекомендации по толщине листа, содержащиеся в таблице 14 (см. далее).

Рис. 10. Внешнее дополнительное остекление.

ВЫБОР ТОЛЩИНЫ ЛИСТА ДЛЯ ПЛОСКОГО ОСТЕКЛЕНИЯ

Крепление монолитного листа с четырех сторон

Допустимые параметры нагрузки при этой конфигурации зависят от соотношения расстояний опорной части рамы – a: b, где «а» представляет собой расстояние между центрами профилей остекления на поперечной стороне остекления, т.е. ширину листа, а «b» представляет собой расстояние между центрами профилей остекления на продольной стороне остекления, т. е. длину листа (см. рис. 14).

е. длину листа (см. рис. 14).

Рис. 11

В таблице 4 указаны максимально допустимые размеры листа при определенной нагрузке, которая выражается в приемлемом отклонении листа (в пределах упругих деформаций) без риска образования изгибов и внутренних напряжений.

Таблица 4

Расстояние между центрами профилей остекления (поперечная сторона «а»)

|

Отношение ширины листа к длине |

Толщина листа, мм |

Нагрузка, Н/м2 |

||||||

|

3 |

4 |

5 |

6 |

8 |

10 |

12 |

||

|

1:1 |

775 |

1050 |

1300 |

1475 |

1850 |

2050 |

2050 |

600 |

|

1:2 |

600 |

800 |

975 |

1150 |

1450 |

1600 |

1750 |

|

|

1:>2 |

400 |

550 |

675 |

800 |

1150 |

1300 |

1500 |

|

|

1:1 |

700 |

950 |

1180 |

1375 |

1700 |

1950 |

2050 |

800 |

|

1:2 |

550 |

700 |

875 |

1010 |

1350 |

1475 |

1700 |

|

|

1:>2 |

375 |

490 |

625 |

725 |

1000 |

1150 |

1400 |

|

|

1:1 |

650 |

875 |

1100 |

1300 |

1600 |

1850 |

2050 |

1000 |

|

1:2 |

500 |

650 |

800 |

960 |

1275 |

1400 |

1600 |

|

|

1:>2 |

— |

450 |

575 |

680 |

925 |

1075 |

1325 |

|

|

1:1 |

600 |

825 |

1025 |

1225 |

1525 |

1750 |

2050 |

1200 |

|

1:2 |

450 |

600 |

750 |

900 |

1200 |

1350 |

1525 |

|

|

1:>2 |

— |

425 |

550 |

650 |

860 |

1025 |

1275 |

|

|

1:1 |

575 |

780 |

975 |

1175 |

1475 |

1675 |

2000 |

1400 |

|

1:2 |

400 |

550 |

700 |

850 |

1150 |

1300 |

1475 |

|

|

1:>2 |

— |

400 |

510 |

600 |

810 |

975 |

1225 |

|

|

1:1 |

550 |

740 |

930 |

1125 |

1425 |

1625 |

1950 |

1600 |

|

1:2 |

— |

500 |

670 |

800 |

1075 |

1250 |

1450 |

|

|

1:>2 |

— |

— |

490 |

575 |

775 |

925 |

1175 |

|

|

1:1 |

525 |

710 |

900 |

1075 |

1375 |

1575 |

1875 |

1800 |

|

1:2 |

— |

475 |

625 |

710 |

1000 |

1200 |

1400 |

|

|

1:>2 |

— |

— |

470 |

550 |

750 |

880 |

1125 |

|

|

1:1 |

500 |

685 |

875 |

1025 |

1325 |

1525 |

1800 |

2000 |

|

1:2 |

— |

450 |

560 |

650 |

950 |

1100 |

1350 |

|

|

1:>2 |

— |

— |

450 |

525 |

725 |

850 |

1075 |

|

Примеры пользования таблицей:

а) размер окна: ширина 1600 мм, длина 3200 мм (соотношение a:b = 1:2).

Нагрузка: 1000 Н/м2. Требуемая толщина листа: 12 мм.

б) размер окна: ширина 1000 мм, длина 4000 мм (соотношение a:b = 1:>2).

Нагрузка: 800 Н/м2. Требуемая толщина листа: 8 мм.

Крепление монолитного листа с двух сторон

Лист можно закрепить на промежуточных брусьях, используя обычные гайки, болты и шайбы. Однако для всех соединений и зон фиксации требуется опора – совместные резиновые шайбы – для распределения силы зажима по наиболее широкой области.

Необходимо использовать большие металлические шайбы, ламинированные резиной, совместимой с поликарбонатным листом. Болты не должны быть затянуты слишком сильно, поскольку это может деформировать лист или ограничивать естественное расширение и сжатие листа.

При использовании болтов любого типа важно помнить, что расстояние между отверстием и краем листа должно составлять не менее двух диаметров отверстия. Критерием прогиба для обоих видов остекления является сторона «а» незафиксированного листа, т. е. расстояние между центрами профилей остекления (см. рис. 12 и 13). Расстояние «b» определяет длину листа и не влияет на общий прогиб, так как может быть выбрана любая длина листа.

е. расстояние между центрами профилей остекления (см. рис. 12 и 13). Расстояние «b» определяет длину листа и не влияет на общий прогиб, так как может быть выбрана любая длина листа.

Рис. 12

Рис. 13

|

В таблице 5 представлены данные, основанные на значениях зацепления края листа с обеих сторон, приведенные в табл. 14 (см. раньше).

Таблица 5

Расстояние между центрами профилей остекления (поперечная сторона «а»)

|

Нагрузка, Н/м2 |

Толщина листа, мм |

||||||

|

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

|

600 |

400 |

550 |

620 |

750 |

1000 |

1200 |

1425 |

|

800 |

375 |

480 |

565 |

675 |

900 |

1075 |

1325 |

|

1000 |

|

425 |

525 |

625 |

840 |

1000 |

1250 |

|

1200 |

|

400 |

495 |

595 |

790 |

930 |

1190 |

|

1400 |

|

375 |

470 |

560 |

750 |

890 |

1125 |

|

1600 |

|

|

450 |

540 |

720 |

850 |

1075 |

|

1800 |

|

|

430 |

510 |

690 |

820 |

1030 |

|

2000 |

|

|

420 |

500 |

660 |

790 |

1000 |

ВНИМАНИЕ! Недопустимо хождение по кровельным конструкциям, а также по поликарбонатному листу во время монтажа или мытья. Для этого всегда должна использоваться деревянная балка или другое устройство, опирающееся на детали кровли.

Для этого всегда должна использоваться деревянная балка или другое устройство, опирающееся на детали кровли.

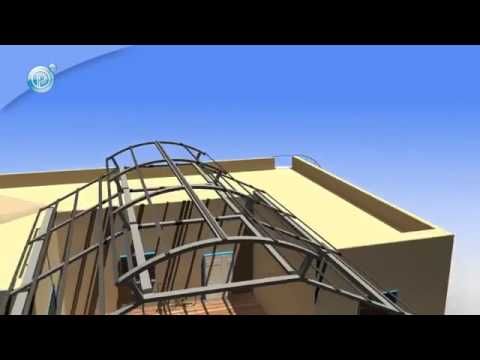

ОСТЕКЛЕНИЕ ИЗОГНУТЫХ КОНСТРУКЦИЙ

Арочное остекление

Все поликарбонатные монолитные листы поддаются холодной формовке по изогнутым поддерживающим профилям остекления (см. рис. 14). При условии, что радиус изгиба листа будет больше минимального рекомендуемого значения механическое напряжение, полученное в результате холодной формовки, не будет влиять на механические свойства листа.

Рис. 14

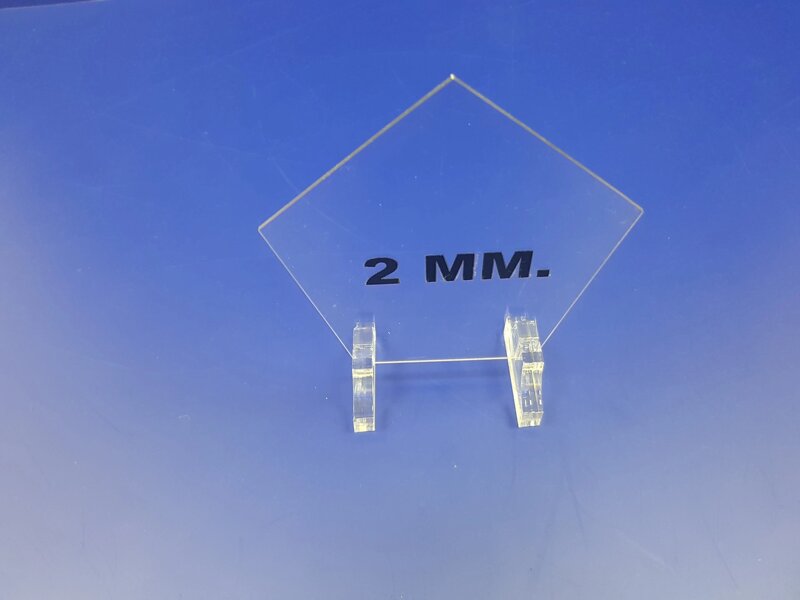

Минимальные значения радиуса изгиба для поликарбонатных монолитных листов различной толщины представлены в таблице 6.

Таблица 6

|

Толщина листа поликарбоната, мм |

Минимально допустимый радиус изгиба, м |

|

2 |

0,30 |

|

3 |

0,45 |

|

4 |

0,60 |

|

5 |

0,75 |

|

6 |

0,90 |

|

8 |

1,20 |

|

10 |

1,50 |

|

12 |

1,75 |

Для арочного остекления листами можно применять стандартные металлические профили, ленты для остекления и нетвердеющие составы для остекления.

Для большего экономического эффекта рекомендуется использовать резиновые уплотнители для металлических или деревянных структурных опорных балок и для алюминиевых закрывающих фиксирующих реек.

Выбор толщины листа для арочного остекления

Радиус кривизны, а также пролет и расстояние между изогнутыми профилями влияют на свойства полученной конструкции и критическую продольную нагрузку. Критическая продольная нагрузка, при которой происходит изгиб, рассчитывается как функция геометрических параметров поверхности листа от свойств листа.

Жесткость листа при изогнутом остеклении в основном определяется радиусом «R» и расстоянием между изогнутыми профилями «W». Длина листа «L» должна быть больше ширины листа «W» для облегчения изгиба (см. рис. 15). На практике соотношение длины к ширине листа менее чем 1:2 не рассматривается.

Расстояние от центра до центра изогнутых поддерживающих профилей Рис. 15

Расчет обрешетки для кровли

Расчетом несущей конструкции должны заниматься специалисты. Обязательно нужно учесть местность, где устанавливается конструкция. В каждой зоне разные снеговые, ветровые нагрузки, климатические условия и т.д. Учесть угол наклона кровли, форму, размеры, допустимые возможные нагрузки и др.

Обязательно нужно учесть местность, где устанавливается конструкция. В каждой зоне разные снеговые, ветровые нагрузки, климатические условия и т.д. Учесть угол наклона кровли, форму, размеры, допустимые возможные нагрузки и др.

Для подбора мы приводим ориентировочную таблицу, с помощью которой определяем одну сторону обрешетки, зная размер другой стороны, толщину листа и данные о снеговом регионе. То есть нам надо при помощи таблицы рассчитать длину, зная ширину. Зная обрешетку, можно правильно смонтировать лист, рассчитать затраты как на пластик, так и на несущий каркас, оптимизировать расходы на конструкцию, сделать весь проект более изысканным и красивым.

Следует отметить, что приведенные расчеты — результат измерений, проведенных на стендах для испытаний, несут только ознакомительный характер, точный расчет конструкции должен выполняться сертифицированными специалистами. Ширина листа 2,05 метра, и для разделения его на одинаковые 2 или 3 части берутся размеры 0,7 и 1,02. Для удобства расчетов можно использовать метод интерполяции.

Для удобства расчетов можно использовать метод интерполяции.

Пример расчета обрешетки монолитного поликарбоната на навес

Делаем расчет для Севера Беларуси. Сооружаем автомобильный навес из монолитного поликарбоната кровельной толщины. Металлическая обрешетка уже готова. Скат протяженностью 5 метров с интервалом направляющих (расположенных вдоль ската) 120 см. Нужно подобрать полимер такого размера, при котором можно обойтись без поперечных направляющих, которые устанавливаются поперек ската кровли.

Решение: Для снегового региона No3 требуется столбик 102 см — для 10 мм полимера, интервал направляющих равен 550 см. По составленной пропорции рассчитываем, что возможно применение такого поликарбоната для кровли навеса.

Для снижения стоимости конструкции подберем лист монолитного поликарбоната меньшей толщины, но гарантирующий надежность сооружения. Уменьшив шаг направляющих до 120 см и использовав лаг поперечных направляющих 100 см, мы сможем использовать лист толщиной всего 6 мм. (для определения необходимо воспользоваться пропорцией).

(для определения необходимо воспользоваться пропорцией).

Монолитный поликарбонат «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» в Липецке – сайт производителя

«ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» – монолитный поликарбонат для теплиц всех типов и форм!

Категория: agro

Ценовой сегмент: middle

Начало серийного производства: 2020 год

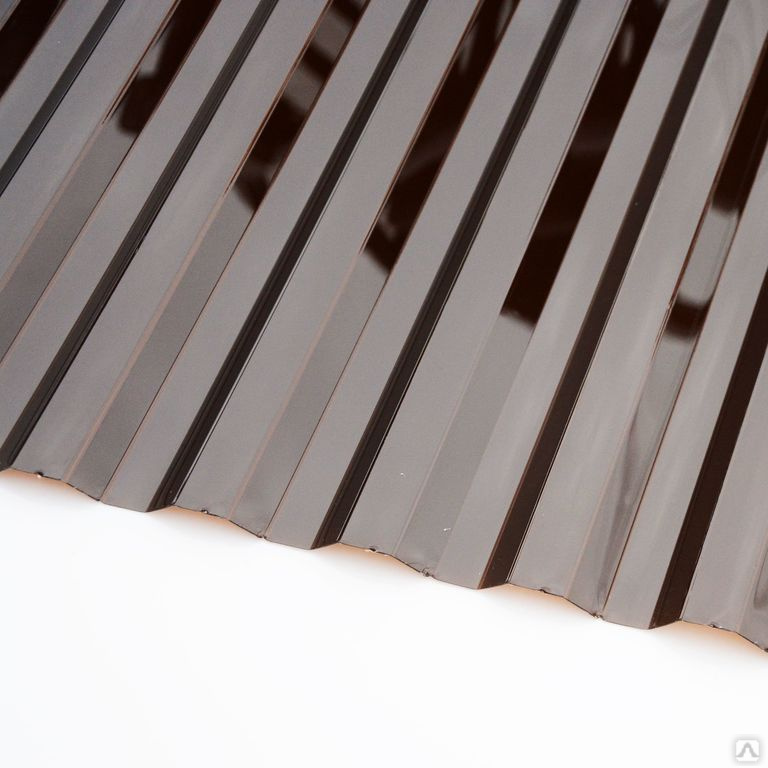

Форма листа: монолитная трапеция 50*60*8; 60*70*8 мм

Толщина листа: 0,7 мм

Ширина листа: 1150 мм

Длина листа: 6000 мм (до 13000 мм «под заказ»)

Гарантия: 15 лет

Все монолитные профилированные листы производства завода «ПЛАСТИЛЮКС-ГРУПП»

- Профилированный поликарбонат «ПЛАСТИЛЮКС МП-20 (У)»

- Пластиковый профнастил «ПЛАСТИЛЮКС С-8 (У)»

- Пластиковый прозрачный шифер «ПЛАСТИЛЮКС С-21 (У)»

- Поликарбонат монолитный «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ»

- Монтажная подставка для профилированного поликарбоната

Завод «ПЛАСТИЛЮКС-ГРУПП» первым в Российской Федерации приступил к производству листов монолитного поликарбоната, предназначенных для использования в качестве укрывного материала для теплиц всех форм и размеров.

Оптовые цены

Розничные цены

Сотрудники научно-производственного отдела ООО «ПЛАСТИЛЮКС-ГРУПП» провели основательную работу по изучению опыта применения монолитного поликарбоната при строительстве промышленных теплиц на территории Израиля, Европы, Турции, США и создали лучшее покрытие для теплиц – «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ».

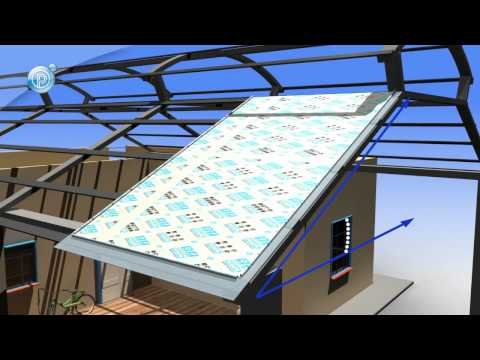

Видео презентация поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ»

Видео отзыв о монолитном поликарбонате «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ»

На современном высокотехнологичном оборудовании методом экструзии выпускаются монолитные листы толщиной 0,7 мм. Для обеспечения необходимой жесткости и повышения ударопрочности листам задается специально разработанная трапециевидная форма (гофрирование).

Для обеспечения необходимой жесткости и повышения ударопрочности листам задается специально разработанная трапециевидная форма (гофрирование).

В качестве исходного сырья используется высоковязкий полимер – поликарбонат, к преимуществам которого относятся высокая светопрозрачность, ударопрочность и низкая теплопроводность.

С целью исключить потерю светопроницаемости и защитить от пожелтения в течение всего срока эксплуатации, листы покрывают соэкструзионным слоем высококонцентрированной УФ-защиты толщиной не менее 30 микрон.

Теплица из монолитного поликарбонатаТеплица из монолитного поликарбоната

Теплицы из монолитного поликарбоната производства ПЛАСТИЛЮКС-ГРУППТеплицы из монолитного поликарбоната производства ПЛАСТИЛЮКС-ГРУПП

Монолитный поликарбоната для теплицМонолитный поликарбоната для теплиц

Производство монолитного поликарбоната для теплицПроизводство монолитного поликарбоната для теплиц

«ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» сочетает в себе ударопрочность монолитного поликарбоната, светопрозрачность стекла и эластичность сотового поликарбоната, что делает его идеальным материалом для строительства теплиц.

Видео нанесения маркировочной ленты на поликарбонат для теплиц

Виды поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ»

Стандарт — выпускается в виде классических прозрачных листов монолитного поликарбоната для теплиц с заданным профилем и обладает максимальной светопрозрачностью 90 %.

Специальный — изготавливается с содержанием специальных наноструктурных добавок, создающих эффект полезного для растений светового излучения и повышения урожайности до 48 %. Нижняя поверхность листов обладает незапотевающим «антифог» покрытием, препятствующим образованию крупных капель конденсата на внутренней стороне теплицы. Усовершенствованная модель производства монолитного поликарбоната для теплиц с нано-добавками уже на протяжении многих лет успешно применяется при производстве листов сотового поликарбоната «GREENHOUSE-nano» и по достоинству оценена многочисленными отзывами покупателей завода ООО «ПЛАСТИЛЮКС-ГРУПП».

Светорассеивающий — изготавливается с добавлением компаунда – стеклонаполненной полимерной смеси. Добавление частиц стекловолокна в исходный материал улучшает структуру профилированного монолитного поликарбоната и превращает его в идеальный укрывной материал для теплиц. Прохождение солнечных лучей через светорассеивающие листы приводит к преобразованию углового распределения светового потока и обеспечивает более комфортное и безопасное для растений поступление света в теплицу.

Прекрасный урожай, выращенный в парниках из монолитного поликарбоната для теплицПрекрасный урожай, выращенный в парниках из монолитного поликарбоната для теплиц

Урожай помидоров в теплице из монолитного поликарбоната производства ПЛАСТИЛЮКС-ГРУППУрожай помидоров в теплице из монолитного поликарбоната производства ПЛАСТИЛЮКС-ГРУПП

Прекрасный урожай в теплицах из листов монолитного поликарбоната ПЛАСТИЛЮКСПрекрасный урожай в теплицах из листов монолитного поликарбоната ПЛАСТИЛЮКС

Урожай овощей в теплицах из монолитного поликарбонатаУрожай овощей в теплицах из монолитного поликарбоната

Преимущества поликарбоната для теплиц от «ПЛАСТИЛЮКС-ГРУПП»

- Инновационный.

Объединяет в себе лучшие мировые достижения в строительстве теплиц;

Объединяет в себе лучшие мировые достижения в строительстве теплиц; - Светопропускающий. Самый высокий коэффициент пропускания света – 90 %;

- Прочный. Высокая прочность и ударная вязкость при легком весе;

- Эластичный. Идеально подходит для всех типов теплиц, включая арочные;

- Долговечный. Надежно защищен от ультрафиолета, не трескается и не желтеет;

- Удобный. Легок в применении, не требует привлечения квалифицированных специалистов;

- Выгодный. Отсутствие необходимости использования дорогостоящих комплектующих;

- Эстетичный. Дополнит ландшафтную композицию самых требовательных покупателей.

К преимуществам остекления теплиц поликарбонатом «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ», несомненно, можно отнести существенную экономию на несущих профилях при создании металлического каркаса конструкции. Плотность поликарбоната более чем в два раза ниже, чем у оконного стекла, при этом толщина профилированного монолитного поликарбоната для теплиц составляет всего 0,7 мм. Применение инновационного покрытия «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» обеспечивает снижение нагрузки на несущие конструкции в 18 раз, в сравнении со стеклом толщиной 4 мм. Как следствие, происходит не только снижение площади использования дорогостоящих металлических конструкционных элементов крыши теплицы, но и увеличивается пропускание солнечного света на 7 %, что приводит к более раннему созреванию плодоовощных культур.

Применение инновационного покрытия «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» обеспечивает снижение нагрузки на несущие конструкции в 18 раз, в сравнении со стеклом толщиной 4 мм. Как следствие, происходит не только снижение площади использования дорогостоящих металлических конструкционных элементов крыши теплицы, но и увеличивается пропускание солнечного света на 7 %, что приводит к более раннему созреванию плодоовощных культур.

Поликарбонат «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» – технические характеристики

| Основные параметры | Монолитный поликарбонат «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» | ||||

|---|---|---|---|---|---|

| Вид листов | Прозрачный | Специальный | Светорассеивающий | ||

| Категория | Standard | Nano | Diffusion | ||

| Светопропускание | 90% | 89% | 87% | ||

| Срок службы, лет | 15 | ||||

| Толщина листа, мм | 0,7 | ||||

| Форма монолитной трапеции | |||||

| Габаритные размеры листа, мм | 1150 х 6000 | ||||

| Полезная ширина листа при наложении на одну волну мм | 1090 | ||||

| Боковой нахлёст при наложении на одну волну, % | 5,3 | ||||

| Полезная ширина листа при наложении на две волны, мм | 970 | ||||

| Боковой нахлёст при наложении на две волны, % | 15,6 | ||||

| Размеры профиля, мм | 50 x 60 x 8; 60 x 70 x 8 | ||||

| Высота профиля, мм | 8 | ||||

| Длина волны, мм | 121,5 | ||||

| Способ нанесения УФ-защиты | Соэкструзия с верхней стороны листа | ||||

| Толщина защитного слоя, мкм | ≤ 30 | ||||

| Концентрация УФ-защиты, % | 30 | ||||

| Ударная прочность, кДж/м² | 60 | ||||

| Твёрдость по Роквелу, HR (M) | 75 | ||||

| Температура эксплуатации, ºC | от -50 до +120 | ||||

| Температура деформации, ºC | 130 | ||||

| Тепловое расширение, мм/м | ≤ 4,0 | ||||

| Теплопроводность, Вт/(м*К) | 0,21 | ||||

| Минимальный радиус изгиба, мм | ≥ 500 | ||||

| Водопоглощение, % | 0,4 | ||||

*По согласованию с Покупателем возможно производство листов толщиной до 2-х миллиметров

Правила перевозки, монтажа и эксплуатации листов поликарбоната для теплиц

В зависимости от типа и конструкции теплицы принципы монтажа могут отличаться. Ниже представлены базовые правила перевозки, монтажа и эксплуатации листов поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ», содержащие сведения о правильной и безопасной эксплуатации материала. Неправильная установка панелей может привести к преждевременному пожелтению и снижению прочности листов.

Ниже представлены базовые правила перевозки, монтажа и эксплуатации листов поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ», содержащие сведения о правильной и безопасной эксплуатации материала. Неправильная установка панелей может привести к преждевременному пожелтению и снижению прочности листов.

До момента монтажа листы монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» должны храниться и транспортироваться в горизонтальном положении. Поверхность должна быть ровной, сухой и чистой. В качестве подложки рекомендуется использовать картон, уложенный в несколько слоев под всей площадью листов. Нельзя хранить листы под прямыми солнечными лучами или без накрытия от дождя (1). Запрещается наступать или ходить по листам поликарбоната для теплиц в любое время.

Важно: не допускается перемещение листов волоком. С целью исключения образования царапин, необходимо обеспечить одного грузчика на каждые полтора-два метра листа. Поднятие листов происходит строго вверх.

Панели монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» видов Standart, Nano, Diffusion устанавливают меньшей трапецией вверх, чтобы сторона, на которую нанесена защита от ультрафиолетовых лучей, при монтаже была обращена по направлению к солнцу (2). Обозначение верхней стороны листа пропечатано на информационной полосе, расположенной по всей длине листа.

Важно: после завершения монтажа необходимо сразу же удалить информационную полосу со всей поверхности листа.

Дополнительно, с целью исключить ошибки при монтаже, листы карбоната для теплиц имеют маркировку, указывающую бренд, номер партии, дату производства, а также обозначение «THIS SIDE UP» (переводится как «ЭТОЙ СТОРОНОЙ ВВЕРХ»). Маркировка нанесена методом струйной печати непосредственно на лист с интервалом 70-80 см по одной из длинных сторон листа. Защита от ультрафиолета предназначена для устранения вредного воздействия солнечных лучей на поликарбонат и сохранения его светопропускающих и механических свойств в течение всего периода эксплуатации.

Нельзя хранить листы под прямыми солнечными лучамиНельзя хранить листы под прямыми солнечными лучами

Панели устанавливаются меньшей трапецией вверхПанели устанавливаются меньшей трапецией вверх

Допускается использование универсальных бытовых ножниц для резки листовДопускается использование универсальных бытовых ножниц для резки листов

Монтаж монолитного поликарбоната осуществляется горизонтальными рядами, перемещаясь снизу вверхМонтаж монолитного поликарбоната осуществляется горизонтальными рядами, перемещаясь снизу вверх

Каждый последующий ряд смещают на предыдущий минимум на 200 ммКаждый последующий ряд смещают на предыдущий минимум на 200 мм

Резание панелей монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» осуществляется ручными ножницами по металлу. Допускается использование универсальных бытовых ножниц для резки листов (3). При необходимости может быть использована высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами. Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

При необходимости может быть использована высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами. Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

Монтаж монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» осуществляется горизонтальными рядами, перемещаясь снизу вверх. Каждый последующий лист в ряду накладывают на предыдущий на 1-2 волны (4).

Важно: нахлёст в одну волну позволяет существенно сократить расход материала, уменьшить количество скопления грязи в месте соединения и увеличить пропускание света в теплицу. Однако, такой тип соединения повышает вероятность протекания и уменьшает герметичность теплицы.

Каждый последующий ряд смещают на предыдущий минимум на 200 мм (5). Место поперечного стыка должно приходиться на обрешетку. Допускается изгиб листов в арку с минимальным радиусом 0,5 метра (6). Крепление листов производится линиями к поперечной обрешётке при помощи болтов или винтов-саморезов с уплотнительным кольцом. Для этого необходимо в местах будущего крепления к каркасу высверлить в поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Место поперечного стыка должно приходиться на обрешетку. Допускается изгиб листов в арку с минимальным радиусом 0,5 метра (6). Крепление листов производится линиями к поперечной обрешётке при помощи болтов или винтов-саморезов с уплотнительным кольцом. Для этого необходимо в местах будущего крепления к каркасу высверлить в поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Важно: установка болтов и винтов-саморезов должна производиться строго перпендикулярно к листу. Не допускается излишнее усилие при затягивании (7).

Максимально допустимое расстояние для установки несущих поперечных опор каркаса (обрешетки теплицы под монолитный поликарбонат) для листов «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» должно рассчитываться квалифицированным специалистом, исходя из значений снеговой и ветровой нагрузок, радиуса изгиба листов либо угла наклона ската. Угол наклона кровли относительно горизонтального уровня для поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» должен составлять не менее 20 %. Рекомендуемое количество точек крепления составляет минимум 8-10 штук на один квадратный метр.

Угол наклона кровли относительно горизонтального уровня для поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» должен составлять не менее 20 %. Рекомендуемое количество точек крепления составляет минимум 8-10 штук на один квадратный метр.

Допускается изгиб листов в арку с минимальным радиусом 0,5 метраДопускается изгиб листов в арку с минимальным радиусом 0,5 метра

Не допускается излишнее усилие при затягивании болтов и винтов-саморезовНе допускается излишнее усилие при затягивании болтов и винтов-саморезов

Минимальное расстояние от места сверления отверстия до края листа должно быть не менее 50 ммМинимальное расстояние от места сверления отверстия до края листа должно быть не менее 50 мм

Для улучшения герметизации можно использовать силиконовый наполнительДля улучшения герметизации можно использовать силиконовый наполнитель

Не используйте моющие средства с абразивными веществами, концентрированные щелочи, растворителиНе используйте моющие средства с абразивными веществами, концентрированные щелочи, растворители

Для сверления отверстий используйте новые стальные сверла. Во избежание образования протеканий и разрушения листов сверление производится в узкий гребень (меньшую трапецию) (7). Допускается крепление листов поликарбоната к каркасу теплицы через нижнюю (большую трапецию). Использование такого способа крепежа требует большего внимания к обеспечению «свободного хода» листа во время его теплового расширения, которое может составлять до четырех миллиметров на метр. При этом, ввиду невозможности оценить приложенное усилие затяжки винтов-саморезов, завод-производитель оставляет за собой право не рассматривать претензии покупателей, использующих тип монтажа через нижнюю (большую) трапецию.

Во избежание образования протеканий и разрушения листов сверление производится в узкий гребень (меньшую трапецию) (7). Допускается крепление листов поликарбоната к каркасу теплицы через нижнюю (большую трапецию). Использование такого способа крепежа требует большего внимания к обеспечению «свободного хода» листа во время его теплового расширения, которое может составлять до четырех миллиметров на метр. При этом, ввиду невозможности оценить приложенное усилие затяжки винтов-саморезов, завод-производитель оставляет за собой право не рассматривать претензии покупателей, использующих тип монтажа через нижнюю (большую) трапецию.

Рекомендуемое минимальное расстояние от места сверления отверстия до края листа должно быть не менее 50 мм (8). При необходимости в местах стыковки панелей монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» видов Standart, Nano, Diffusion для улучшения герметизации можно использовать нейтральный силиконовый наполнитель (9).

Важно: запрещается использовать любые акрилосодержащие герметики!

Очистка панелей монолитного поликарбоната «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ» производится мыльным раствором при помощи губки или мягкой ткани. Допускается использование моечных установок высокого давления с рабочим давлением до 100 Бар.

Важно: не используйте моющие средства, содержащие абразивные вещества, концентрированные щелочи, растворители (10).

Где купить монолитный поликарбонат для теплиц

Купить монолитный поликарбонат для теплиц можно в официальном интернет-магазине завода-производителя сотового поликарбоната и прозрачного шифера, а также со склада официальных дилеров завода ПЛАСТИЛЮКС-ГРУПП. Адрес и телефон ближайшего к вам склада указан в верхней части сайта. При необходимости, вы можете самостоятельно выбрать любой регион, где вам удобнее всего приобрести данную продукцию. Если вы не нашли адрес ближайшего дилера на сайте, оставьте заявку для уточнения этой информации. Наш менеджер свяжется с Вами и подберёт наиболее оптимальный способ совершения покупки.

Наш менеджер свяжется с Вами и подберёт наиболее оптимальный способ совершения покупки.

На интерактивной карте Google в режиме онлайн можно указать желаемое место для доставки материала, и получить точное расстояние со временем транспортировки от ближайшего склада до конечного пункта выгрузки. Гарантируем, что монолитный поликарбонат «ПЛАСТИЛЮКС ДЛЯ ТЕПЛИЦ», приобретённый у официальных дилеров нашего Завода, будет идеальным материалом при обустройстве промышленной теплицы сельскохозяйственного назначения и создании теплицы на своей придомовой территории.

Оптовые цены

Розничные цены

* Поликарбонатные листы не являются самодостаточным кровельным материалом для жилых помещений, а также материалом для отделки эвакуационных выходов и путей эвакуации людей. Поликарбонатные листы не предназначены для использования в системе противопожарной защиты зданий и сооружений, в том числе в противопожарных коридорах, в противопожарных преградах, в противопожарной вентиляции, в системах дымоудаления и т. п. Запрещается использование листов из поликарбоната для этих целей.

п. Запрещается использование листов из поликарбоната для этих целей.

Волнистый поликарбонат для крыши: размеры, крепление, отзывы

Содержание

- Плюсы и минусы волнового поликарбоната для крыши

- Главные преимущества волнистой крыши из поликарбоната

- Недостатки волнистой поликарбонатной кровли

- Характеристики профилированного поликарбоната для крыши

- Размеры профилированного поликарбоната

- Виды поликарбонатных профилированных листов

- Применение рифленого поликарбоната

- Инструкция по монтажу профилированного поликарбоната

- Количество профилированного поликарбоната для крыши

- Обрешетка под волнистый лист

- Крепление волны

- Заключение

- Отзывы о профилированном поликарбонате для крыши

Можно собрать неплохой вариант кровли для небольшой беседки или навеса, если использовать волнистый поликарбонат для крыши. Формой и размерами прозрачное покрытие в чем-то напоминает шиферный лист, но значительно легче его и проще в укладке. Кровельный волнистый поликарбонат обойдется несколько дороже металла или шифера, но небольшая переплата с лихвой будет компенсирована очень неплохими характеристиками материала.

Кровельный волнистый поликарбонат обойдется несколько дороже металла или шифера, но небольшая переплата с лихвой будет компенсирована очень неплохими характеристиками материала.

Плюсы и минусы волнового поликарбоната для крыши

Обустройство кровельного покрытия из профилированного поликарбонатного листа является относительно новой технологией. Выглядит профилированный поликарбонат, фото, очень стильно и современно, поэтому искушение использовать его в качестве необычной кровли достаточно велико.

Пока что гофрированный поликарбонат не прошел проверку временем, как металлическая фальцевая кровля или шифер, поэтому любое строительство крыши из прозрачного профилированного материала — это определенный риск.

Главные преимущества волнистой крыши из поликарбоната

Из положительных сторон применения профильного поликарбоната для крыши можно выделить следующие:

- Кровля получается очень выразительной, прозрачная волнистая поверхность смотрится довольно необычно на деревянной или металлической обрешетке;

- Поликарбонатное волнистое покрытие получается относительно пластичным, поэтому отлично держится на крыше даже в условиях очень жаркого климата.

Сильные порывы ветра, равно как и давление толстого снегового покрова, не рвут и не продавливают волнистую структуру поверхности;

Сильные порывы ветра, равно как и давление толстого снегового покрова, не рвут и не продавливают волнистую структуру поверхности; - Благодаря низкой теплопроводности профилированный кровельный поликарбонат отлично защищает от мороза и жары, а волнистая поверхность создает вентиляционные каналы для удаления водяных паров из кровельного пирога;

- Материал гофрированного поликарбонатного листа не боится воды и охлажденных дымовых газов, моющих средств и контакта с агрессивной средой, хотя спиртовые и углеводородные растворители могут частично растворять полимер.

Придание монолиту волнистой структуры дает возможность в несколько раз повысить его жесткость в продольном направлении и даже уменьшить толщину листа. В результате уложенный на крыше тонкий и легкий поликарбонатный материал не «хлопает» под порывами ветра, как это бывает при использовании сотового пластика.

Недостатки волнистой поликарбонатной кровли

При всех плюсах профилированный лист из поликарбоната остается полимером, поэтому органическая основа волнистой кровли значительно уступает металлу и асбестоцементному листу. Среди основных недостатков выделим главные:

Среди основных недостатков выделим главные:

- Монолитный профильный поликарбонат быстро разрушается под воздействием ультрафиолета, поэтому повреждение защитной пленки автоматически означает либо дорогостоящий ремонт, либо разрушение волнистой крыши за 3-4 года;

- Тепловое расширение пластика в несколько раз больше, чем у металла или древесины, поэтому крепление профилированного поликарбоната должно выполняться по специальной схеме;

- Материал горюч, и способов предотвратить горение не существует. Воспламенение может произойти из-за уголька или неправильно уложенной проводки и подсветки прозрачной поликарбонатной крыши.

К использованию волнистого поликарбоната в качестве кровельного материала прибегают в ситуации, когда необходимо обеспечить большое количество света в подкрышном пространстве. Это может быть крыша зимнего сада, закрытой остекленной веранды, навеса над крыльцовой группой. Во всех этих случаях волнистый материал оказывается более практичным и прочным, чем сотовые разновидности пластика.

Чтобы добиться подобного эффекта, под крышей из сотового или плоского литого пластика потребуется уложить отражающие шторы, или использовать не очень удобные тонированные марки покрытия.

Характеристики профилированного поликарбоната для крыши

Несмотря на то, что волнистый лист печатают из того же пластика, что и плоский, разница между ними есть, и достаточно существенная. Прежде всего, монолитный профильный поликарбонат обладает высокой «горячей» жесткостью. Если обычный литой плоский лист начинает деформироваться уже при +100оC, то профилированная кровля спокойно выдержит кратковременный нагрев до 140оС.

Проще говоря, волнистую кровлю из поликарбоната не «поведет» летом при перегреве на солнце, как это бывает с большинством пластиковых покрытий. Зимой профилированный прозрачный поликарбонат без опасений можно подогревать противообледенительным кабелем или даже вылить кипяток, если срочно нужно освободить крышу ото льда. С сотовыми и плоскими покрытиями такие опыты заканчиваются плачевно.

Волновой поликарбонат довольно легкий, один метр квадратный весит 1,5-1,8 кг, в зависимости от размеров и высоты волны профиля. Светопроницаемость 90-92%, но при длительном пребывании на крыше бесцветный материал может пожелтеть на 1-2%. Более подробные свойства волнистого поликарбоната приведены в таблице.

Размеры профилированного поликарбоната

На рынке можно отыскать с десяток различных форм и стандартов волнистого поликарбоната. По толщине материал делится на три группы:

- Тонкий — 0,8-1,0 мм;

- Средний или мидл-фактор – 1,0-1,5 мм;

- Прочное покрытие — 1,6-2,0 мм.

Ширина одного листа колеблется от 480 мм до 1870 мм для разного профиля. Чем выше профиль, тем больше поперечный габарит. Для небольших крыш, навесов и пристроек к дому используются отрезки длиной 1,5 м. Если крыть дом с минимальным количеством стыков, то можно купить листы и по 6-11 м.

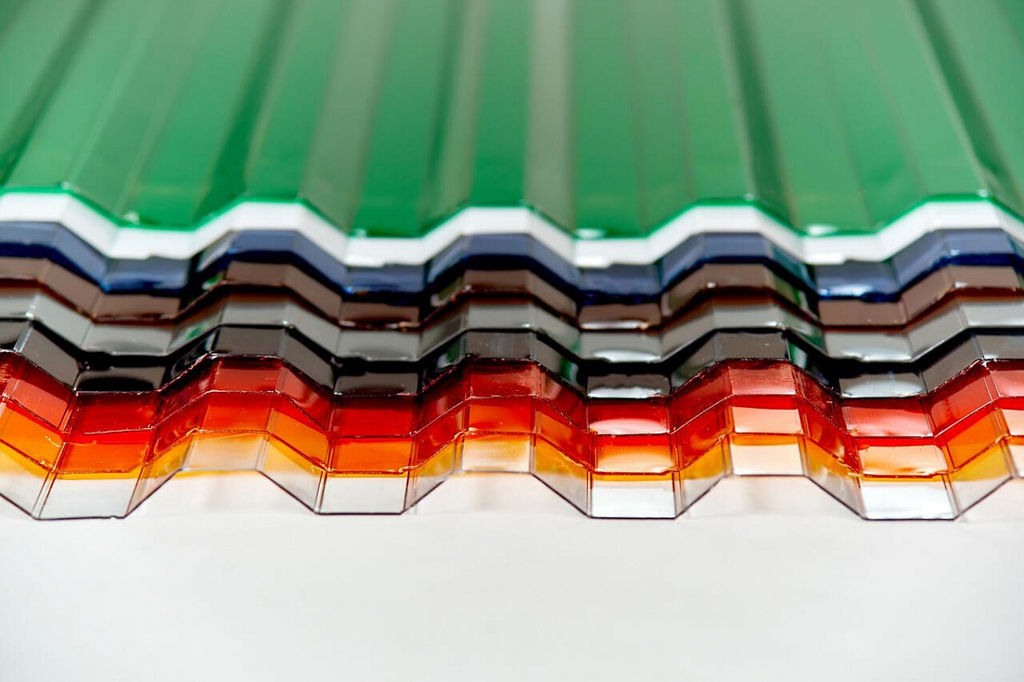

Виды поликарбонатных профилированных листов

Как правило, волновой материал делят на два основных типа – с прямоугольным профилем и классическим волновым сечением. На самом деле видов волнистого поликарбоната намного больше.

На самом деле видов волнистого поликарбоната намного больше.

Например, классический трапециевидный Spadek 87-24 или более высокий Trimdek 190-27, выпускаются длиной 1,5-11 м и шириной 750 мм и 1200 мм. Толщина поликарбонатного материала всего 1,5 мм, поэтому его используют только для вставок неэксплуатируемых крыш зданий и навесов.

Интересным решением является монолитный профилированный поликарбонат марки Mini 32-9. Высота профиля всего 9 мм, но этого достаточно для того, чтобы надежно накрыть листом толщиной 0,8 мм участок крыши 0,4х1,2 м.

Из волнистых «шиферных» вариантов можно использовать Omega76-15 bkb Wave5.6 177-51. Последний вариант можно назвать полноценным кровельным покрытием, пригодным для использования в небольших жилых зданиях.

Применение рифленого поликарбоната

Существует определенное предубеждение в использовании волнистого поликарбонатного покрытия. В первую очередь из-за высокой пластичности материала и небольшой толщины. Под нагрузкой волнистый поликарбонат может деформироваться и удлиняться на значительную величину, до 1 см на каждые 100 см длины. У любого владельца дома, впервые взявшего в руки профилированный поликарбонат, возникает ощущение, что прочности материала явно недостаточно. Но это лишь впечатление. Ондулин практически такой же легкий и пластичный, но это не мешает использовать его в качестве кровельного покрытия в течение 10-15 лет эксплуатации.

У любого владельца дома, впервые взявшего в руки профилированный поликарбонат, возникает ощущение, что прочности материала явно недостаточно. Но это лишь впечатление. Ондулин практически такой же легкий и пластичный, но это не мешает использовать его в качестве кровельного покрытия в течение 10-15 лет эксплуатации.

Листы с малой высотой профиля идеально подойдут для обустройства крыши небольшой беседки или парника.

Поликарбонат типа Омега с высотой волны более 15 мм вполне реально применить для теплицы или зимнего сада. Использование прозрачного покрытия подразумевает отсутствие утеплителя с внутренней стороны кровли, поэтому владельцы зимних тепличных комплексов используют комбинированную крышу.

На обрешетку последовательно укладывается два слоя волнистого поликарбоната. Между ними оставляется воздушная подушка толщиной 80 мм. В результате крыша получается очень теплой и сухой, так как большая часть водяных паров не примерзает к кровельному покрытию, а конденсируется и стекает по впадинам к дренажу.

Высокопрофильный поликарбонат используется преимущественно для плоских односкатных крыш. Листовым поликарбонатным профилем накрывают оранжерею на втором этаже или обшивают один из скатов мансардного помещения.

Инструкция по монтажу профилированного поликарбоната

Волнистая поверхность значительно упрощает процесс укладки поликарбоната. Вместо покупки и укладки специального несущего профиля, которым традиционно стыкуют кромки плоского сотового и литого материала, в укладке листа используют обычный перехлест волн или трапеций. Главное, чтобы величина перекрытия соответствовала рекомендациям для определенного типа волны.

Количество профилированного поликарбоната для крыши

После того как был выбран конкретный вариант поликарбонатного покрытия, необходимо рассчитать количество листов. В отличие от шифера, профилированный поликарбонатный материал укладывают на скат длинными полосами, параллельно фронтонным планкам крыши.

Чтобы обеспечить надежный стык, на перехлест должно приходиться не менее 9% от ширины листа. Поэтому от имеющегося поперечного габарита отнимают 9-10% ширины и на полученную величину делят размер ската по горизонтали.

Поэтому от имеющегося поперечного габарита отнимают 9-10% ширины и на полученную величину делят размер ската по горизонтали.

Обрешетка под волнистый лист

Под ширину листа выбирают и шаг обрешетки. Традиционно производитель поликарбоната дает рекомендации об оптимальном расстоянии между планками обрешетки, но можно использовать и свой размер. Главное, чтобы центральная линия зоны перехлеста соседних полотен приходилась на осевую бруса обрешетки.

Крепление волны

Для фиксации профилированного поликарбонатного листа применяют тот же крепеж, что и для сотового материала. Каждый саморез обязательно комплектуется компенсатором из силикона или мягкой резины.

После укладки на обрешетку волнистое полотно распрямляется и выравнивается, соединяется с сопредельным листом и крепится саморезами, начиная с конька и заканчивая карнизной планкой. На ней саморезы вворачиваются в каждую впадину профиля. По завершению крепления профилированного поликарбоната на профиль у конька и под лист по карнизной планке нужно установить заглушки.

Заключение

По своим характеристикам и эксплуатационным качествам волнистое поликарбонатное покрытие для крыши подходит лучше, чем сотовые или литые марки. Профилированный материал обладает хорошей приспосабливаемостью и легко переносит нагрузки от снега и резких порывов ветра.

Отзывы о профилированном поликарбонате для крыши

Степан Семенович Бондарь, 47 лет, г. Краснодар:

Выглядит прозрачная крыша как-то по-чудному, но после того как внук сделал подсветку, дом просто засиял. Вечером очень красиво, соседи завидуют и уже интересуются, как правильно уложить материал.

Сергей Александрович Дружковский, 60 лет, г. Мангуш:

Даже не планировал использовать волнистый поликарбонат для дома. Уложили больше тысячи квадратов на теплицах, остатки использовал для сарая. Понравился внешний вид, сделал остекление навеса над балконом. Рекомендую всем, оказывается, волнистое поликарбонатное покрытие на крыше ремонтировать проще, чем любой другой материал. Для этого выпускают специальные лаки, с помощью которых срок эксплуатации кровли можно легко продлить до 20 лет.

Для этого выпускают специальные лаки, с помощью которых срок эксплуатации кровли можно легко продлить до 20 лет.

Виктор Бодня, г. Бобруйск:

Сын перекрыл крышу прозрачным волнистым поликарбонатом и установил на коньке стеклянные трубы теплообменника. Теперь горячей воды в доме хватает, плюс еще появилась возможность отапливать курятник.

- Виды крыш частных домов

- Как правильно крыть крышу шифером

- Как крыть крышу профнастилом своими руками

- Устройство кровельного пирога под профнастил

Монтаж профилированного поликарбоната своими руками

Как я и обещал в предыдущей статье, в которой мы говорили о профилированном поликарбонате, в данной статье мы поговорим о его монтаже. Монтаж профилированного поликарбоната имеет свои тонкости. Их необходимо знать для того, что бы максимально продлить срок службы покрытия.

В предыдущей статье мы обсуждали характеристики и преимущества данного вида поликарбоната. Информация из предыдущей статьи поможет более основательно разобраться в вопросе его монтажа.

Монтаж профилированного поликарбонат — особенности листа

Профилированный поликарбонат, очень похож на металлический профнастил, хотя, и имеет некоторые отличия это – состав, прозрачность, размеры и т.п. Имея практически одинаковую форму, он фактически одинаково монтируется.

Безусловно, «профнастил из поликарбоната» имеет все же свои свойства и характеристики. Что означает и свои тонкости при монтаже.

Давайте, рассмотрим, в чем же заключаются эти тонкости и как правильно производить монтаж профилированного поликарбоната.

Монтаж в деталях: часть 1

Чтобы было удобно усваивать информацию я разложил все по пунктам. Для легкости восприятия рассмотри монтаж в двух частях. И так, идем по порядку.

- Каркас, который будет служить основой для укладки панелей стоит окрашивать в светлые тона.

Чтобы избежать чрезмерного перегрева мест соприкосновения каркаса с панелями. Стоит добавить, что покраску лучше производить молотковыми красками. Потому что их срок службы гораздо больше масляных, эмалей и нитроэмалей.

Чтобы избежать чрезмерного перегрева мест соприкосновения каркаса с панелями. Стоит добавить, что покраску лучше производить молотковыми красками. Потому что их срок службы гораздо больше масляных, эмалей и нитроэмалей. - Панели и комплектующие, имеющие значительные повреждения, полученные при транспортировке и обработке, к монтажу не пригодны. Их использование приведет к значительному снижению срока службы изделия.

- Монтаж панелей стоит производить при плюсовой температуре, то есть выше 0°С. Как правило, это гораздо упростит монтаж поликарбоната и снизит вероятность его повреждения.

- Плиты должны укладываются только УФ-защитой к солнцу. Сторона с уф-защитой покрыта полиэтиленовой пленкой с нанесенной на ней маркировкой.

- Панели укладываются снизу вверх, как при укладке обычного шифера.

- Плиты, которые используются для навесов, крепятся по гребням волны. А те которые для оград — по впадинам.

- Края, а так же соединения панелей необходимо закреплять к основе на каждой волне.

Крепеж в средней части панелей производится через 2-3 волны.

Крепеж в средней части панелей производится через 2-3 волны. - Край плиты не должен выступать меньше чем на 50 мм от места крепежа, но и не превышать 200 мм.

Монтаж в деталях: часть 2

Итак, вторая часть обсуждения монтажа поликарбоната шаг за шагом. Поехали:

- При монтаже листов этого вида, необходимо всегда помнить о термическом расширении данного материала. Поэтому в местах соединения и крепежа стоит делать необходимые зазоры. Так же следует знать, что отверстия под саморезы должны быть на 2-3 мм больше ножки самореза. Это даст возможность свободно расширяться или сужаться панелям поликарбоната.

- Не перетягивайте винты при монтаже. Помните, что панели должны без особых усилий двигаться при термическом расширении. Винт должен заворачиваться перпендикулярно поверхности листа.

- Профнастил укладывается продольно внахлест через каждые 2 волны. Можно и в одну волну, но тогда необходимо в местах нахлеста укладывать герметизирующую ленту. Нахлест поперечный не должен быть меньше 200 мм и обязательно попадать на брус обрешетки.

- Выполняя монтаж профилированного поликарбоната, нельзя перемещаться непосредственно по поверхности профнастила. Для этого используйте широкие доски не менее 250 мм шириной и не менее 25 мм толщиной, обмотанные не скользящей тканью.

- Уклон любого поликарбонатного навеса не должен быть менее 15%.

- Производители рекомендуют не использовать листы более 7 метров длиной. Но к сожалению, уже с поликарбонатом длиной в 6 метров придется изрядно помучиться.

- Минимальный радиус кривизны для листа составляет 0.8 мм, и должен быть не менее 4 м. Для панелей большей толщины и радиус должен быть больше.

- Укладка листов производится против основного направления ветров, а также снега и дождя.

При монтаже этого вида поликарбоната применяйте такие же элементы соединений, примыканий и крепежа, которые рекомендует производитель.

Резка профилированного поликарбоната

Ко всему выше перечисленному стоит добавить еще два момента – резка и сверление профилированного поликарбоната. При резке поликарбоната любого вида лучше использовать ручные пилы, электролобзики или шлифмашинки (болгарки). При использовании пилы и электролобзика необходимо применять пилы с мелкими зубьями. Такие же как для резки металла. Не следует при резьбе панелей применять ножи, так как даже опытные мастера допускают ошибки. Пожалуй, резьба ножом весьма непредсказуема.

При резке поликарбоната любого вида лучше использовать ручные пилы, электролобзики или шлифмашинки (болгарки). При использовании пилы и электролобзика необходимо применять пилы с мелкими зубьями. Такие же как для резки металла. Не следует при резьбе панелей применять ножи, так как даже опытные мастера допускают ошибки. Пожалуй, резьба ножом весьма непредсказуема.

Сверление профилированного поликарбоната

Отверстия сверлятся обычным сверлом по металлу на 2-3, а в некоторых случаях и 4 мм больше ножки самореза, для учета термического расширения. Безусловно, сверление следует производить на малых оборотах с минимальным нажимом, что бы избежать рваных отверстий. Не стоит производить отверстия ближе, чем 40 — 45 мм от края панелей.

Нужно помнить, что перед любыми процессами обработки материала его необходимо хорошо закрепить на ровной поверхности. Эти меры предосторожности избавят от массы хлопот.

Обрешетка под профилированный поликарбонат

Ну и в завершении, затронем не маловажную тему — это обрешетка под волнистый лист. Для сотовых и монолитных плоских листов очень важно, чтобы обрешетка учитывала горизонталь и вертикаль. Для профилированного данное условие не обязательно. Так как ребра жесткости позволяют выдерживать поперечные нагрузки без учета их поддержки.

Для сотовых и монолитных плоских листов очень важно, чтобы обрешетка учитывала горизонталь и вертикаль. Для профилированного данное условие не обязательно. Так как ребра жесткости позволяют выдерживать поперечные нагрузки без учета их поддержки.

К примеру, для сотового 6 мм при снеговой нагрузке в 100 кг/кв.м, ячейка обрешетки должна быть не более 900х900 мм, ну или кратной этим параметрам. А для поликарбоната в виде профиля учитывается лишь размер шага по направлению ската воды, то есть вдоль ребер жесткости самого листа. Таким образом, сама обрешетка имеет несколько упрощенный вид. Это дает возможность заказчику немного сэкономить на конструкции.

Таблица параметров обрешетки под профилированный поликарбонат.

Разумеется, для монтажа профилированного поликарбоната существуют свои параметры обрешетки под разные снеговые нагрузки. Также есть параметры и под определенную толщину материала. Они представлены ниже в таблице.

И так, сегодня мы рассмотрели, что собой представляет монтаж профилированного поликарбоната. Также увидели установку шаг за шагом. Познакомились с обрешеткой под лист поликарбоната. И усвоили как сверлить и резать данный материал.

Также увидели установку шаг за шагом. Познакомились с обрешеткой под лист поликарбоната. И усвоили как сверлить и резать данный материал.

Наверно, данная статья помогла вам решить вопросы связанные с монтажом поликарбоната. Ну, а если все-таки еще остались вопросы по данной теме. Тогда пишите комментарии и мы их обязательно разберем.

Желаю удачи. Не забудьте оставить свой лайк в соц. сетях.

Нужно ли снимать пленку изнутри. Сотовый поликарбонат. Что делать, если покрытие «прилипло»

Прозрачный жесткий полимерный пластик, или поликарбонат, широко применяется в различных сферах деятельности, в частности в строительстве и сельском хозяйстве. Сегодня мы расскажем вам, как снять пленку с поликарбоната.

Зачем нужна пленка

Монолитный и сотовый поликарбонат обладает хорошей светопроницаемостью, что немаловажно для роста и развития плодоовощных культур, выращиваемых в теплицах. Недостаток или недостаток солнечного света негативно сказывается на плодоношении, а резкие перепады температур приводят к гибели растений. Обшивка из полимерного пластика поддерживает благоприятный микроклимат внутри теплицы.

Обшивка из полимерного пластика поддерживает благоприятный микроклимат внутри теплицы.

Многих садоводов интересует, какое назначение имеет специальное защитное покрытие на поверхности полотна. Следует отметить, что разнообразные сколы, микротрещины, царапины, вмятины и другие механические повреждения приводят к ухудшению или полной утрате первоначальных физических свойств и качеств материала. Использовать такое полотно для покрытия теплицы нецелесообразно.

Светопропускание полукарбоната считается одним из основных параметров.

Специальное защитное покрытие поверхности необходимо при погрузочно-разгрузочных работах, транспортировке и монтаже полимерных пластиков.