Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха.

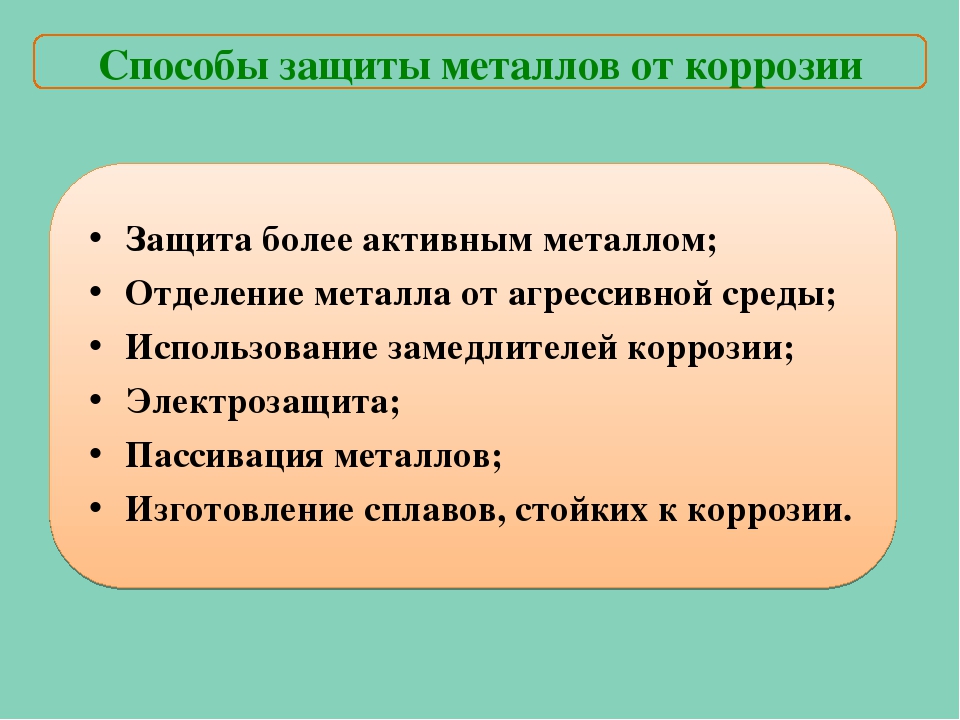

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

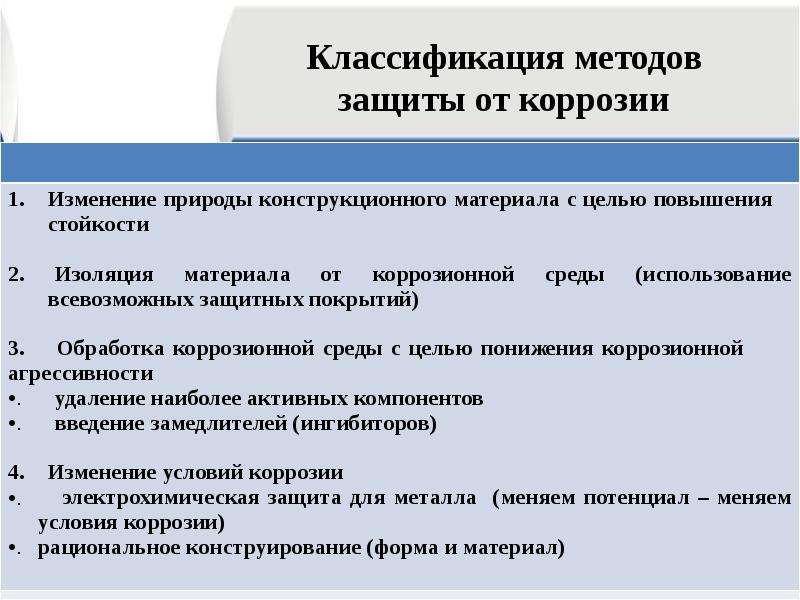

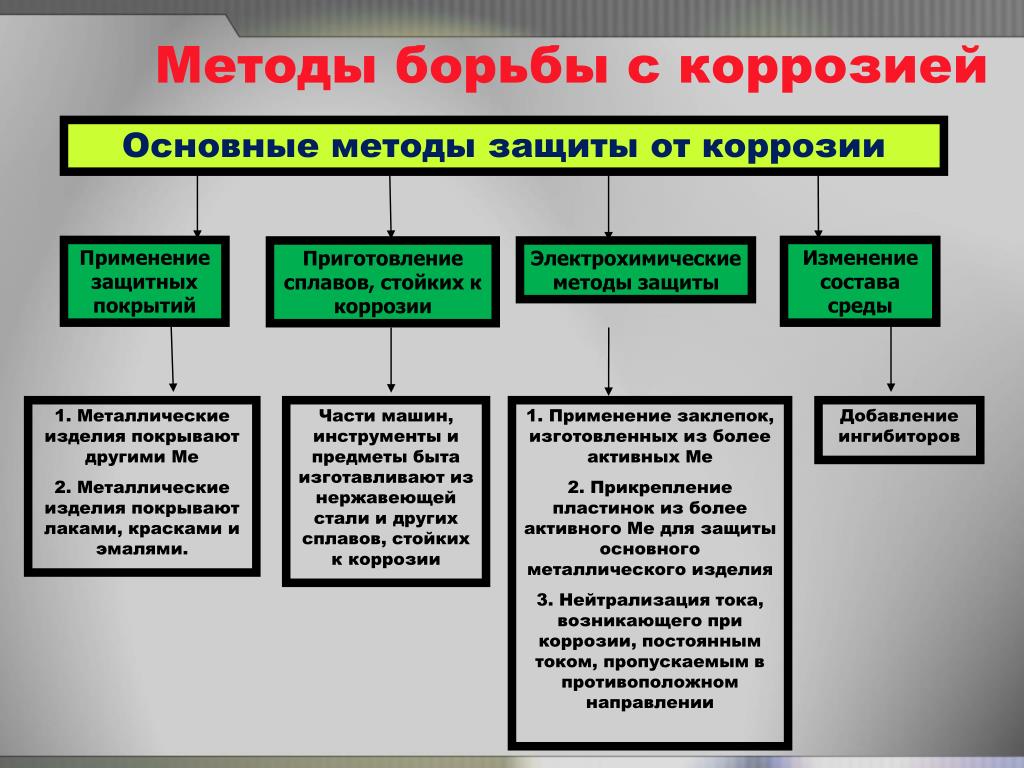

Различают три вида защиты от коррозии:

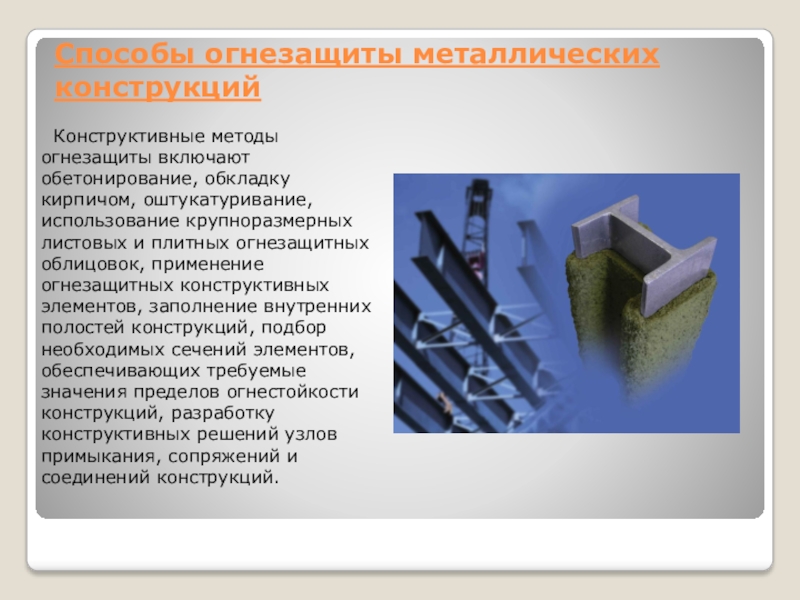

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Коррозия металла – виды и способы защиты – рекомендации от ТК Газметаллпроект

Коррозийные процессы представляют наиболее реальную угрозу для металлических конструкций. Вне зависимости от толщины стали, ржавчина способна быстро привести материал в негодность. В некоторых случаях, при небольших повреждениях, развитие коррозии удается остановить, а последствия ликвидировать. Чаще всего приходится менять металлические элементы полностью. Поэтому защита стали от коррозии является первоочередной задачей при строительстве и эксплуатации конструкций.

Поэтому защита стали от коррозии является первоочередной задачей при строительстве и эксплуатации конструкций.

Причины и последствия образования коррозии на металле

В идеальных условиях любой металл сохраняет свои характеристики в течение длительного периода времени. Даже если в состав материала не входят дополнительные примеси, отсутствие внешних воздействий позволяет сохранять прочность и жесткость конструкции. В реальной жизни таких условий добиться практически невозможно. Коррозийные процессы могут быть вызваны следующими причинами:

- повышенная влажность воздуха, за счет которой металл постоянно подвергается значительным нагрузкам и очень быстро начинает окисляться;

- выпадение осадков на незащищенную поверхность стали также влечет за собой распространение очагов коррозии;

- часто причиной окисления металла являются блуждающие токи, присутствующие на поверхности изделия;

- атмосфера с различным содержанием химически активных элементов также может вызвать увеличение скорости распространения коррозии.

На начальном этапе окисления на поверхности металла становятся заметны яркие пятна, впоследствии металл полностью покрывается ржавчиной. Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

Разновидности коррозийных процессов

Коррозия стали по типу может быть химической и электротехнической. В первом случае атомы металла и окислителя вступают в реакцию и образуют прочные связи. Образовавшаяся структура не проводит электричество, в отличие от первоначального состава изделия. Для электротехнической коррозии характерно полное разложение металла, который становится непригоден в дальнейшей эксплуатации.

Кроме химической и электротехнической можно выделить и другие виды коррозии:

- чаще других встречается газовая коррозия, протекающая при высокой температуре и минимальном содержании влаги в рабочей среде;

- атмосферная коррозия развивается при нахождении металлического изделия в газовой среде высокой влажности;

- биологические микроорганизмы также могут оказывать негативное влияние на прочность и целостность стальных конструкций, вызывая окисление материала;

- при взаимодействии различных металлов, состав и стационарный потенциал которых отличается, пятна ржавчины могут появиться в точках соприкосновения изделий;

- воздействие радиоактивного излучения приводит к разрушению структуры стали и развитию коррозийных процессов.

В большинстве случаев сложно выделить какой-то один вид коррозии, негативно воздействующий на состояние металлоконструкций. Разрушение и деградация стали вызвана влиянием нескольких факторов, таких как повышенная влажность, неблагоприятный состав атмосферы, биологическая активность микроорганизмов, радиационный фон. Единственным способом исключить или снизить скорость распространения коррозии является защита материала специальными составами и средствами.

Технология защиты стали от возникновения и развития коррозии

Оптимальным вариантом для исключения коррозии является использование при строительстве и монтаже специальных марок стали, неподверженных окислению. В противном случае от собственника металлоконструкций потребуется обеспечить своевременную защиту стали от окисления. Возможными вариантами подобного подхода являются:

- поверхностная обработка металла специальными составами, устойчивыми к атмосферным воздействиям;

- металлизация конструкций, также выполняемая поверхностным методом;

- легирование стали специальными составами, особенностью которых является устойчивость к окислительным процессам;

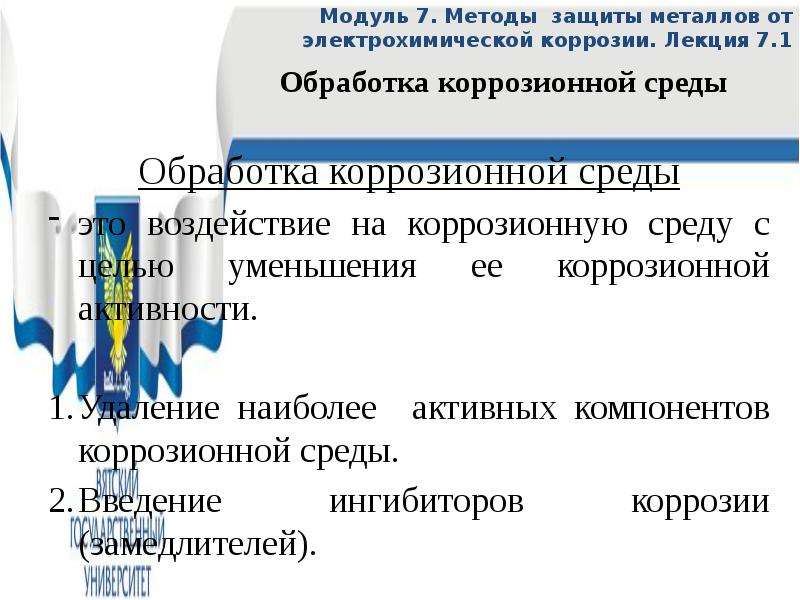

- непосредственное воздействие на окружающую химическую среду с целью изменения ее состава.

Каждая из указанных методик имеет свои достоинства и условия использования. Выбор способа зависит от текущего состояния стальной конструкции, интенсивности развития коррозии, условий эксплуатации металлических изделий.

Поверхностная обработка металла

Самым простым и наиболее распространенным способом является механическая обработка стали. Конструкция окрашивается эмалями и красками с высоким содержанием алюминия. В результате полностью перекрывается доступ окружающего воздуха к металлу. Простота и невысокая стоимость технологии являются ее основными достоинствами. К минусам можно отнести недолговечность покрытия и необходимость периодически его обновлять.

Химическая обработка металла

Отличным способом защиты стали от коррозии является ее обработка химическим способом. На поверхности создается тонкая и прочная пленка, наличие которой предотвращает проникновение к металлу влаги и других негативных сред. Технология применяется только с использованием специальных средств, а ее стоимость доступна не каждому собственнику металлоконструкций.

Металлизация и легирование

Нанесение слоя цинка, хрома, серебра или алюминия также является отличным способом обработки стали. Металлизация и легирование позволяет создать на поверхности стали дополнительный слой металла, устойчивого к воздействию окружающей среды. Способ обработки меняется в зависимости от используемого сплава, эффективность метода доказана на практике.

Изменение окружающей среды

Для многих металлоконструкций и изделий, работающих в замкнутом пространстве, гораздо выгоднее создать благоприятные условия. В таких случаях используется технология вакуумирования, в камеру закачивают различные по составу газы. В результате исключается контакт металла и окружающей среды, процессы коррозии полностью отсутствуют.

Каждая из указанных технологий имеет свой диапазон использования. При этом бороться с коррозией необходимо сразу после начала использования металлоконструкций. В противном случае окисление металла будет необратимым, изделие придется ремонтировать или полностью менять гораздо раньше требуемого срока эксплуатации.

Методы защиты металлических конструкций от коррозии | Статьи

Физическое и химическое взаимодействие окружающей среды с металлами приводит к образованию коррозии. Слово происходит от латинского «corrodo», что в дословном переводе означает «грызу». Содержащийся в воздухе кислород буквально разъедает металл, приводя к значительному ухудшению его физических свойств. Одним из самых распространенных видов коррозии, с точки зрения визуального определения, является ржавчина или оксид железа — яркий пример воздействия влажного воздуха и воды на поверхности из сплавов. Но разновидностей химических реакций, ведущих к разрушению металлов, на самом деле гораздо больше. Огромное количество сред, в которых могут протекать окисление, формирует обширную классификацию коррозионных процессов.

Основные виды коррозии металлов

Группировка окислительных процессов на металлах начинается с разделения по типам реакций. Коррозия металлов бывает четырёх видов:

- Химическая – взаимодействие металла с активной средой, приводящее к окислению поверхностей.

Пример: окалина, образующаяся на конструкциях из железа при высокой температуре.

Пример: окалина, образующаяся на конструкциях из железа при высокой температуре. - Электрохимическая – разрушение металлов происходит под воздействием гальванических элементов или химических источников электротока. Пример: соединение морской (соленой) воды, меди и стали приводит к размягчению стальных поверхностей.

- Водородная – сопровождает многие технологические процессы, протекающих при высоких температурах (например, синтез аммиака или метанола).

- Кислородная – реакции протекают в нейтральной или сильно щелочной среде. Коррозия вида самая распространенная, ей подвергаются все металлы и сплавы, контактирующие с водой.

Также принято группировать коррозии:

- По типу сред, в которых протекает разрушительный процесс — газовая, атмосферная, подземная, биокоррозия и т.д. Чистые среды встречаются крайне редко. Как правило, на металл воздействует комбинация.

- По условиям развития — контактная, щелевая, в сварных соединениях. Не секрет, что в местах соприкосновения с другими металлическими поверхностями или щелях коррозия развивается в несколько раз быстрее.

- По специфике разрушения — сплошная, избирательная, неравномерная.

- По локализации — язвенная, точечная, пятнистая, сквозная. Каждый тип указывает на стадию разрушения.

- По глубине проникновения в металлические поверхности – интеркристаллитная (образуется в слабых местах между зернами металлов) и транскристаллитная (проникает в зерна).

Определение вида коррозии является ключевым в методологии защиты металлов от критических разрушений. Способы подготовки и дальнейшей обработки полностью зависят от качественной диагностики.

Методы борьбы с коррозионными процессами

Коррозия приносит колоссальные экономические убытки. Решением проблемы занимаются десятки научных организаций по всему миру. На сегодняшний день разработано несколько эффективных методов защиты:

- Нанесение лакокрасочных, полимерных, каучуковых покрытий. Надёжный, проверенный, а главное, доступный способ защитить поверхности от разрушающего действия коррозии. Широко применяется в промышленности и в быту.

- Наложение внешнего тока (электрохимическая защита). На металлическую поверхность воздействует электрическое поле с определенным напряжением. Электродный потенциал сплавов увеличивается, следовательно, создается препятствие для развития коррозионных процессов.

- Конструкционная защита разрабатывается на этапе проектирования. Суть — применять металлы с повышенной коррозионной устойчивостью, путем устранения из сплавов примесей железа (алюминий), серы (железо) или, наоборот, введение новых компонентов.

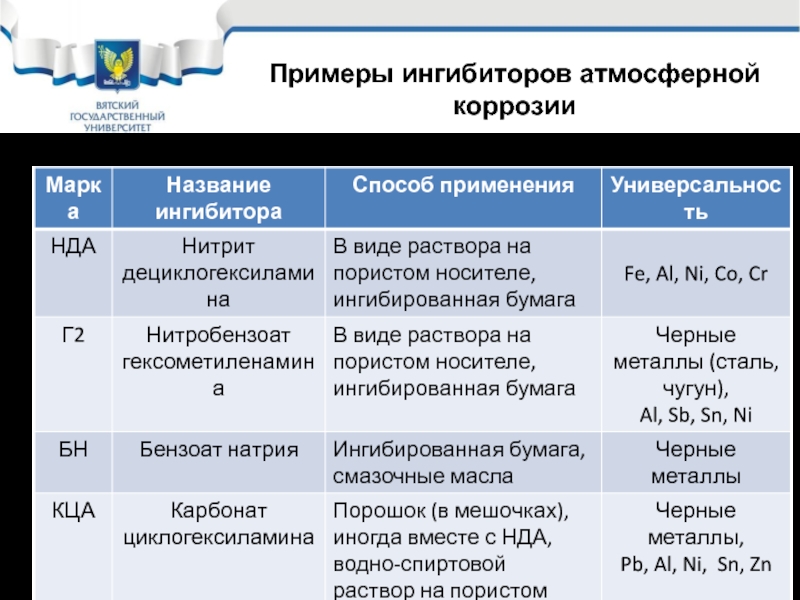

- Снижение агрессивности среды, в которой эксплуатируются металлические конструкции. Для этих целей применяются ингибиторы, которые нейтрализуют среду и способствуют образованию адсорбционной плёнки на металлических поверхностях.

Выбор методики

Прежде чем применять один из методов антикоррозийной обработки, проводится тщательное изучение среды, климатических условий региона, вида металла, особенностей эксплуатации и технических характеристик конструкции. Диагностика поможет выбрать экономически и технически обоснованный способ защиты.

Диагностика поможет выбрать экономически и технически обоснованный способ защиты.

Следует учитывать, что качественная защита от коррозии на 80% зависит от предварительной подготовки поверхностей. Самый популярный и эффективный способ – пескоструйная обработка. Абразивные частицы полностью очищают металлические конструкции от окалины, ржавчины и других видов коррозии. Как результат, эффективность любой методики увеличивается в несколько раз.

Антикоррозийная обработка в Санкт-Петербурге

Особенно актуальна антикоррозионная защита металлических конструкций в Санкт-Петербурге и Ленинградской области. Сложные климатические условия, повышенная влажность способствуют образованию ржавчины на самых устойчивых поверхностях. Наша компания проводит все мероприятия по защите любых видов металлоконструкций. В рамках услуги проводится предварительная механическая, ручная пескоструйная очистка, нанесение лакокрасочных, полимерных, гальванических покрытий, обработка током. Проблемы с коррозией эффективно решаются, при своевременном обращении за профессиональной помощью.

Защита от коррозии металла: виды, способы, процесс

Человек активно использует различные виды металлов и их сплавы. Данные материалы подвержены образованию ржавчины. Для предотвращения этого используются разные методы и технологии. Высокой эффективностью характеризуется нанесение на поверхность защиты.

Специалисты «ПЗКИ» имеют большой опыт в нанесении высококачественного покрытия на металлические изделия в производственных условиях для защиты от коррозии. Подобная обработка позволяет значительно продлить срок их использования.

Виды коррозионных изменений

Существуют следующие виды коррозии:

- возникающая под негативным воздействием атмосферных факторов. Сюда относится влияние кислорода с содержанием водяных паров, различных видов загрязнений действующими химическими веществами, которые ускоряют процедуру ржавления;

- коррозия активно образуется под влиянием жидкой среды, на скорость окисления влияет содержание солей в воде;

- срок эксплуатации конструкций, углубленных в грунт, зависит от химического состава почвы и грунтовых вод.

Способ защиты от коррозии для изделия или конструкции из металлов необходимо подбирать с учетом эксплуатационных характеристик.

Поражение ржавчиной может быть разным. Металлическая поверхность либо поражается полностью, либо повреждаются лишь ее отдельные участки. Не исключено проникновение ржавчины на месте очага поражения небольшого размера детали вглубь изделия.

Коррозия иногда встречается в виде глубоких трещин или окисления одного из элементов. Также ржавчина бывает глубинной, распространяющейся по всему объему изделия, и комбинированной.

Коррозия может появиться в результате химической реакции с активными компонентами, или в результате контакта с электролитическими средами.

Промышленные методы обработки

Промышленное покрытие металлов – защита от коррозии с гарантией. Учитывая сложность выполнения работ, такую обработку необходимо доверять исключительно специалистам с опытом.

Промышленная обработка предполагает применение метода пассивации, который подразумевает дополнение состава стали легирующими присадками. Надежная защита металла от коррозии – формирование тонкого слоя из другого металла.

Надежная защита металла от коррозии – формирование тонкого слоя из другого металла.

Для создания электрозащиты применяют размещение анодов в виде специальных пластин вместе с элементом, требующим обработки. Замедлить или приостановить химическую реакцию позволит применение специальных веществ в виде ингибиторов.

К промышленным способам относят термообработку и формирование слоя специального лакокрасочного покрытия.

Бытовые методы защиты от коррозии

В домашних условиях распространена защита металла от коррозии с помощью нанесения лакокрасочных покрытий, которое можно выполнить самостоятельно, без привлечения мастеров. В их составе может быть силиконовая смола, полимерные вещества, ингибиторы, мелкая металлическая стружка.

В отдельную группу преобразователей коррозии относят грунтовку высокой адгезии. В составе вещества – ингибиторы, способствующие экономии финишной краски.

С помощью стабилизаторов удается добиться преобразования оксида железа в другие вещества. Отдельный вид преобразователей превращает оксид железа в соль.

Отдельный вид преобразователей превращает оксид железа в соль.

Маслянистые и смолистые вещества способны обволакивать молекулы ржавчины и нейтрализовать ее.

Услуги нашей компании

Выгоднее всего заказать покрытие металла от коррозии на сайте нашего завода. Опытные специалисты применяют технологию цинкования. Процедура предотвращает окисление и появление коррозионных участков. Подобная обработка способствует увеличению срока использования изделий.

Обработкой занимаются высококвалифицированные специалисты, которые регулярно совершенствуют свои знания и навыки. Обратившись к нам, клиенты могут рассчитывать на оперативное выполнение работ вне зависимости от уровня их сложности. Справиться с задачами позволяет применение современных технологий.

Суть цинкования состоит в создании барьера между металлом и внешними факторами, приводящими к разрушению. Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Основные характеристики гальванического и горячего цинкования

Учитывая экономические, экологические, технологические и физико-химические факторы, покрытию изделий от коррозии путем применения горячей технологии и гальванического цинкования нет равных.

Гальванические покрытия пластичны, образуют однородный слой на деталях. В роли анода выступает цинковая пластина, обрабатываемое изделие является катодом. Весь процесс состоит в электролизе. При расчете стоимости принимается во внимание толщина цинкового слоя.

Процедура гальванического цинкования подразумевает выполнение следующих действий:

- подготовительный этап;

- обезжиривание изделий электрохимическим способом;

- стадия кислотного травления;

- промывка водой;

- процедура активации;

- формирование цинкового слоя;

- декапирование;

- промывка;

- этап пассивации;

- промывание;

- просушивание.

Специалисты выполняют работы под строгим контролем на каждом этапе технологического процесса защиты металла.

Характеристика обработки холодным цинкованием и никелирования

Эффективностью и простотой проведения работ характеризуется нанесение защитного покрытия изделий из металла методом холодного цинкования. Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Холодное или горячее цинкование активно используют в процессе выполнения ремонта. Для цинкового слоя свойственна гибкость, стойкость к механическому воздействию.

Предупредить коррозию и придать деталям из металла привлекательный внешний вид поможет никелирование гальваническим методом.

Обработанное изделие схоже с хромированным, но имеет более теплый оттенок. Никелированный слой по толщине может быть от 12 мкм до 15 мкм.

Формирование защитного слоя мастера выполняют в барабанах и на подвесах. Мы применяем химические вещества исключительно проверенных торговых марок.

Для того чтобы воспользоваться услугами наших мастеров, достаточно подать заявку на сайте компании.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Коррозия металла и методы защиты

Коррозия металла и методы защиты

Атмосферной коррозии подвержены все металлоконструкции, эксплуатируемые на открытом воздухе, а именно: трубопроводы, металлические части строений, опор, мостов, транспортные и погрузочно-разгрузочные средства. Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

Коррозия — это процесс физико-химической реакции между металлом и окружающей средой, приводящей к изменениям в свойствах материала. Результатом этого процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Защита от коррозии в целом представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в требуемый период эксплуатации. Одним из наиболее распространенных и достаточно эффективных, является метод нанесения защитных лакокрасочных покрытий.

Защитные свойства лакокрасочных материалов зависят от плотности пленки, изолирующей поверхность металла от окружающей среды, а также характера взаимодействия покрытия с поверхностью металла. Толщина покрытий может изменяться от десятков до сотен микрометров в зависимости от их назначения.

К достоинствам лакокрасочных материалов следует отнести:

• возможность применения для защиты любых конструкций, независимо от размера, непосредственно на монтажных и строительных площадках;

• простоту и возможность механизации технологического процесса нанесения покрытий;

• лакокрасочные покрытия на большинстве металлоконструкций, трубопроводах и оборудовании могут ремонтироваться и восстанавливаться непосредственно в процессе эксплуатации;

• малый расход материала на единицу площади и низкая стоимость по сравнению с другими видами защитных покрытий.

Одним из основных показателей, определяющим эффективность применения того или иного вида покрытия, является его долговечность, а именно: способность покрытия сохранять защитные свойства до предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Несмотря на определенный прогресс, достигнутый в области производства и применения лакокрасочных материалов и покрытий, случаи их выхода из строя после непродолжительной эксплуатации в условиях открытой атмосферы встречаются достаточно часто. Анализируя имеющие место случаи разрушения покрытий, можно сделать вывод, что их выход из строя (или утрата в значительной степени защитных свойств) может происходить по следующим причинам:

1. Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

2. При выборе покрытий для защиты от атмосферной коррозии предпочтение отдается наиболее дешевым (и морально устаревшим) лакокрасочным материалам с изначально заложенными низкими сроками службы, исходя из принципа «все равно придется перекрашивать». В качестве примера можно привести применение материалов на масляной и битумной основе, которые уже через 2-3 года, в результате необратимых изменений на молекулярном уровне (старения), могут полностью утратить свои защитные свойства. При этом наиболее характерными дефектами следует считать растрескивание и шелушение покрытия, образование пузырей, коррозионных пятен и точек коррозии.

3. Нарушение технологии производства защитного покрытия. Для любого защитного покрытия, наносимого на поверхность, существует определенный регламент его производства, определяющий степень подготовки поверхности, максимальную и минимальную температуру при проведении окрасочных работ, время межслойной сушки и многие другие параметры процесса. Отклонение от параметров технологического процесса приводит к значительному снижению защитной способности покрытий и, как следствие, уменьшению сроков их службы.

Покрытия из лакокрасочных материалов на основе синтетических смол (эпоксидных, полиэфирных, перхлорвиниловых) обеспечивают надежную и длительную антикоррозионную защиту металла при соблюдении требований по их применению (предварительная пескоструйная обработка поверхности металла с последующим обезжириванием, определенные температурные режимы сушки и т.д.).

Несмотря на имеющие место проблемы, возникающие при использовании лакокрасочных покрытий, следует признать, что данный способ был и остается наиболее доступным и экономически оправданным при защите металлоконструкций от атмосферной коррозии.

Одним из признанных надёжных способов защиты металла от коррозии является покрытие его цинкнаполненными лакокрасочными материалами.

Для долговременной антикоррозионной защиты высокий эффект дают материалы разработанные на основе высокодисперсного цинкового порошка композиции ЦИНОЛ, ЦИНОТАН, ЦВЭС, ЦИНОТЕРМ.

Способ их нанесения традиционен: безвоздушное и пневматическое распыление, кисть или валик. В качестве покрывных материалов в этой системеиспользуютсяполиуретановые и акриловые эмали различных цветов серии ПОЛИТОН, а также алюминийнаполненные лакокрасочные материалы АЛПОЛ, АЛЮМОТЕРМ. Кроме того, эти материалы широко используются и как самостоятельные покрытия. Высокое качество и привлекательная стоимость покрытий, придают защитным материалам выгодное отличие и доверие у потребителей.

Эти системы покрытий широко используются для противокоррозионной защиты: автомобильных и железнодорожных мостов дорожных ограждений опор линий электропередачи металлических конструкций промышленных зданий и сооружений резервуаров под топливо, нефть и нефтепродукты, для ремонта и эксплуатации судов оборудования.

Говоря о защите от коррозии, следует понимать, на какой металл наносится тот или иной антикоррозионный материал – новый или старый (с остатками ржавчины, предыдущего покрытия, окалиной). И вот здесь хочется особо отметить, что если металлическая поверхность имеет плотно держащуюся ржавчину – это еще не повод подвергать его (металл) дробеструйной (пескоструйной очистке). Грунт-эмаль по ржавчине ХВ -0278 как раз для такого случая. Данная однокомпонентная грунт-эмаль для ржавого металла представляет собой суспензию пигментов, антикоррозийных наполнителей, модификатора ржавчины. Грунт-эмаль ХВ-0278 выполняет одновременно 3 функции: преобразователь ржавчины, антикоррозийная грунтовка и эмаль по металлу. Материал может использоваться как при изготовлении новых, так и ремонте старых металлоконструкций. А в частности: при ремонте автомобилей (для окраски ржавых поверхностей, днищ, крыльев, порогов и прочих деталей), при окраске гаражей, крыш, кованных декоративных решеток и др. Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 — это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Продление сроков эксплуатации различных металлоконструкций – основная цель решения многовековой проблемы коррозии металлов.

Буглак И.В. 07.12.2012

Современные методы защиты от коррозии будут обсуждаться на «Металл-Экспо’2020» — Новости металлургии

В рамках деловой программы 26-й Международной промышленной выставки «Металл-Экспо’2020», которая пройдет 10-13 ноября на ВДНХ, ЦНИИПСК им. Мельникова проведет конференцию «Современные методы защиты от коррозии. Проблемы, решения, инновации». Традиционное мероприятие металлургического форума пройдет во второй день, 11 ноября.

В конференции примут участие специалисты проектных и строительных организаций, руководители и специалисты заводов металлических конструкций, представители ассоциаций и отраслевых союзов, научно-исследовательских институтов.

На встрече будут рассмотрены тенденции на рынке защиты от коррозии металлоконструкций и крепежных изделий, существующие и новые виды покрытий и технологии их нанесения, а также методы подготовки металлических поверхностей к нанесению покрытий.

В том числе докладчики представят практику применения технологии нового поколения термодиффузионного цинкового (ТДЦ) покрытия крепежных изделий, газотермических покрытий, термоотверждаемых покрытий ламельного типа с нанесением антифрикционных стабилизирующих лаков, комбинированного защитного покрытия на крепеже, состоящего из ТДЦ покрытия и дополнительного покрытия на основе пассивирующей композиции, пневмогидроабразивной (беспыльной) подготовки лакокрасочных покрытий и др.

Кроме того, будет затронута проблематика совершенствования нормативно-технической документации в сфере защиты от коррозии металлоконструкций: актуализация действующих нормативных актов и новые разработки.

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок Shift+Enter

4. Методы защиты от коррозии. Физическая химия: конспект лекций

Читайте также

2. Классификация процессов коррозии металлов

2. Классификация процессов коррозии металлов Классифицировать коррозию принято по механизму, условиям протекания процесса и характеру разрушения. По механизму протекания коррозионные процессы, согласно ГОСТ 5272-68, подразделяются на два типа: электрохимические и

3. Физико-химические методы анализа состава сплавов

3. Физико-химические методы анализа состава сплавов Различают термический и рентгеноструктурный анализ.Физико-химический анализ – область химии, изучающая посредством сочетания физических и геометрических методов превращения, происходящие в равновесных

1. Основные кинетические характеристики и методы их расчетов

1. Основные кинетические характеристики и методы их расчетов i0 – ток обмена – кинетическая характеристика равновесия между электродом и раствором при равновесном значении электродного потенциала. Токи обмена относят к 1 см2 поверхности раздела электрод-раствор.?–

Глава XI Проблемы защиты от радиоактивных излучений

Глава XI Проблемы защиты от радиоактивных излучений Проблемы защиты от радиоактивных излучений возникают на различных ступенях использования атомной энергии:— на низшей ступени, к которой относится, например, добыча урана, являющегося основным видом ядерного

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ Эксперименты на БАКе и наземных криогенных детекторах или на ксеноне и аргоне — два способа определить природу темной материи. Третий и последний способ — определить ее путем непрямых наблюдений темной материи в небе и на

Протяженность и длительность. Методы измерений

Протяженность и длительность. Методы измерений Математика – мощный и универсальный метод познания природы, образец для других наук. Рене Декарт «Начала философии» Чтобы прийти к замечательным выводам, ставшими впоследствии законами механики, Галилей, Ньютон и многие

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ ГАЗОВАЯ ДИФФУЗИЯ9.14. Еще в 1896 г. лорд Рэлей показал, что смесь двух газов различных атомных весов может быть частично разделена, если заставить смесь диффундировать через пористую перегородку в вакуум. Молекулы легкого газа благодаря большей

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ 9.31. В дополнение к методам разделения изотопов, описанным выше, было испытано также несколько других. Метод ионной подвижности, как указывает название, основан на следующем факте.В растворе электролита два иона, химически тождественные,

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях В главе I указывалось на значение ионизации в изучении радиоактивности и упоминалось об электроскопе. В настоящем приложении мы кратко остановимся на одном, уже не применяющемся методе, имеющем, как и

7. Методы, которые есть и которые будут

7. Методы, которые есть и которые будут Богат приборный арсенал современной науки о звездах. И все-таки астрономы недовольны. А чем? Не у них ли лучшая техника современности и заинтересованность сильнейших умов планеты? Не у них ли обсерватории старые и новые? Да еще в

3. Снова методы, инструменты, люди — все вместе

3. Снова методы, инструменты, люди — все вместе Первый телескоп, как известно, появился у Галилея. Правда, кое-кто из святых отцов считал безобидный инструмент «бесовским снарядом» и в доказательство приводил слепоту старого ученого как наказание божие. Однако и слепой,

5.2. Методы изучения метеоров и характеристики метеоров

5.2. Методы изучения метеоров и характеристики метеоров Основные сведения о метеороидном веществе получают с помощью методов, основанных на астрономических наблюдениях. Другим источником сведений о метеороидном веществе являются метеориты — остатки крупных метеорных

Три режима защиты от коррозии

Когда мы говорим о защите от коррозии, у вас может возникнуть соблазн подумать, что есть миллион способов сделать это. Но на самом деле защитные покрытия обеспечивают защиту от коррозии одним из трех способов.

По сути, они либо блокируют объединение необходимых элементов для запуска процесса коррозии, активно предотвращают возникновение электрохимической реакции, либо направляют процесс коррозии в направлении, которое в конечном итоге не наносит вреда объекту.

Вот как работает каждая из этих трех стратегий:

Барьерные покрытия

Барьерные покрытияпредназначены для предотвращения контакта воды, кислорода и других химикатов с субстратом. На самом деле считается само собой разумеющимся, что некоторое количество воды и кислорода достигнет поверхности, которую защищают барьерные покрытия. Но поскольку вода, которая действительно проходит через барьерное покрытие, не имеет значительного заряда (это означает, что в воде нет высокой концентрации ионов), не все основные элементы, необходимые для запуска процесса коррозии, присутствуют.

Согласно NACE, важно, чтобы барьерное покрытие имело следующие характеристики:

- Химическая стойкость

- Виброустойчивость

- Хорошие смачивающие свойства для равномерного нанесения

- Сильная адгезия даже в присутствии влаги

Большинство покрытий обладают по крайней мере некоторыми свойствами барьерного покрытия. В зависимости от обстоятельств, некоторые из перечисленных ниже типов защиты от коррозии могут быть объединены с продуктом, специально разработанным с учетом барьерных свойств, для достижения максимальной защиты.

Термобарьерные покрытия — один из наиболее часто используемых примеров этого типа защиты от коррозии. Они используются для защиты от влаги на подложках, которые обычно достигают очень высоких температур. Поскольку между слоем изоляции и основанием часто образуется зазор, любая влага, которая достигает поверхности, может начать процесс коррозии в отсутствие барьерного покрытия. Известная как коррозия под изоляцией (CUI), это распространенная проблема, которую призваны решать тепловые барьерные покрытия.

Покрытия ингибирующие

Ингибирующие покрытия, содержащиеся в грунтовочной части системы покрытия, состоят из пигментов, которые активно препятствуют химическим реакциям. Эти покрытия были разработаны для предотвращения возникновения коррозии. Они делают это, влияя на электролиты, необходимые для начала процесса коррозии.

Красный свинец — хорошо известный пример ингибирующего покрытия, поэтому его так широко использовали до того, как полностью осознали вредные последствия воздействия свинца.С тех пор, как в конце 1970-х годов стали жестко регулироваться свинцовые пигменты, эта стратегия коррозионной стойкости была жестко регламентирована до такой степени, что больше не использовалась широко в Соединенных Штатах.

Жертвенные покрытия

Жертвенные покрытия — это бескорыстная разновидность покрытий, состоящих из металла, обычно цинка, который коррозирует преимущественно по сравнению со сталью. По сути, этот метод перехватывает процесс коррозии и направляет его в направлении, которое не причинит вреда активу, который покрытие призвано защищать.Чтобы быть эффективными, защитные покрытия (также иногда называемые «катодной защитой») должны наноситься непосредственно на черный металл, например, на сталь.

Поскольку временные покрытия, такие как грунтовки на основе неорганического и органического цинка, предназначены для нанесения непосредственно на основу, их часто комбинируют с верхними покрытиями, которые демонстрируют другие барьерные свойства для комбинированной защиты от коррозии.

Цинковые грунтовки — отличный пример катодной защиты субстрата. Цинк не только корродирует преимущественно сталь, но и обычно корродирует медленнее, чем другие защитные покрытия, что обеспечивает более длительные периоды между нанесением покрытия.

Давай поговорим

Какой вид защиты от коррозии подходит для вашего проекта? Это будет зависеть от ряда факторов. Если вы готовы обсудить свой проект с опытными профессионалами в области покрытий, свяжитесь с нами сегодня.

Классификация методов защиты от коррозии — Служба транспортной информации

Активная защита от коррозии

Целью активной защиты от коррозии является влияние на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионный агент, но и саму реакцию таким образом, чтобы избежать коррозии.Примеры такого подхода — разработка коррозионно-стойких сплавов и добавление ингибиторов в агрессивную среду.

Вернуться к началу

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается путем механической изоляции содержимого упаковки от агрессивных коррозионных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не меняет ни общую способность содержимого упаковки к коррозии, ни агрессивность коррозионного агента, поэтому такой подход известен как пассивная защита от коррозии.Если защитный слой, пленка и т. Д. Будут разрушены в любой момент, в течение очень короткого времени может возникнуть коррозия.

Вернуться к началу

Постоянная защита от коррозии

Целью постоянных методов защиты от коррозии является, главным образом, обеспечение защиты на месте использования. Стрессы, вызванные климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины размещаются, например, в заводских сараях и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной конденсации.Примеры пассивных методов защиты от коррозии:

В начало

Временная защита от коррозии

Напряжения, возникающие при транспортировке, погрузке-разгрузке и хранении, намного выше, чем на месте использования. Такие напряжения могут проявляться, например, в экстремальных колебаниях температуры, что приводит к риску конденсации. Повышенное содержание солей в воде и воздухе в так называемых аэрозолях морской соли может вызвать повреждение, особенно на морском транспорте, поскольку соли оказывают сильное коррозионное действие.Ниже приведены основные методы временной защиты от коррозии:

Вернуться к началу

1. Метод защитного покрытия

Метод защитного покрытия — это пассивный метод защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т. Д.

Используются следующие средства защиты от коррозии:

| Антикоррозионные средства на основе растворителей Получаются защитные пленки очень высокого качества. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от типа растворителя и толщины пленки этот процесс сушки может занять до нескольких часов. Чем толще пленка, тем дольше время высыхания. Если процесс сушки искусственно ускорен, могут возникнуть проблемы с адгезией между защитной пленкой и металлической поверхностью. Так как защитные пленки очень тонкие и мягкие, всегда следует обращать внимание на точку каплепадения, поскольку при повышенных температурах существует риск того, что защитная пленка будет стекать, особенно с вертикальных поверхностей. Поскольку средства защиты от коррозии на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах из соображений безопасности труда. |

|

| Антикоррозионные средства на водной основе Антикоррозионные средства на водной основе не содержат растворителей и поэтому не требуют замкнутых систем. Время высыхания короче, чем у антикоррозионных средств на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода заключается в том, что защитная пленка легко удаляется, но повышенное содержание воды, которое может увеличивать относительную влажность в зонах упаковки, является недостатком. |

|

| Масла для защиты от коррозии без растворителя Масла для защиты от коррозии без растворителя образуют только защитные пленки низкого качества. Хорошая защита достигается за счет добавления ингибиторов. Поскольку эти антикоррозионные масла часто представляют собой высококачественные смазочные масла, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигателях и т. Д.).). |

|

| Погружные воски Защитный слой наносится путем погружения упаковываемого изделия в горячий воск. В зависимости от типа воска температура может превышать 100 ° C. Удалить защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку нанесение погружного воска относительно сложно, его использование ограничено несколькими изолированными приложениями. |

Вернуться к началу

2.Десикантный метод

Введение

В соответствии с DIN 55 473 цель использования десикантов заключается в следующем: «Пакеты с влагопоглотителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения, чтобы предотвратить коррозию, рост плесени и т.п. «

Пакеты с осушителем содержат осушители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, оксид алюминия, голубой гель, бентонит, молекулярные сита и т. Д.. Вследствие впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что устраняет риск коррозии. Поскольку впитывающая способность конечна, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с контролируемым климатом или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникать извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Осушители коммерчески доступны в осушающих устройствах. Согласно DIN 55 473:

«Адсорбент — это количество адсорбента, которое в равновесии с воздухом при 23 ± 2 ° C адсорбирует следующие количества водяного пара:

| . | мин. 3,0 г при относительной влажности 20% |

| мин. 6,0 г при относительной влажности 40% |

Количество адсорбционных модулей является мерой адсорбционной способности мешка для адсорбента.«

Осушители поставляются в мешках по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в пыленепроницаемом и пыленепроницаемом исполнении. Последние используются, если к комплектации предъявляются особые требования в этом отношении.

Расчет необходимого количества влагопоглотителей

Количество необходимых адсорбентов определяется объемом упаковки, фактической и желаемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопичных упаковочных средствах, типом барьера пленка (паропроницаемость).

Формула для расчета количества адсорбционных единиц в упаковке (DIN 55 474):

n = (1 / a) × (V × b + m × c + A × e × WVP × t)

| n | количество осушителей | ||||

| а | количество абсорбируемой воды на адсорбент в соответствии с максимально допустимой влажностью в упаковке: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент а | 3 | 6 | 7 | 8 | |

| e | Поправочный коэффициентотносительно допустимой конечной влажности в%: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент е | 0.9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки, м 3 | ||||

| б | абсолютная влажность замкнутого воздуха, г / м 3 | ||||

| м | Масса гигроскопичных упаковочных материалов, кг | ||||

| c | коэффициент содержания влаги в гигроскопичных упаковочных материалах в г / кг | ||||

| А | площадь поверхности барьерной пленки, м 2 | ||||

| WVP | Паропроницаемость барьерной пленки в ожидаемых климатических условиях в г / м 2 d, измерено согласно DIN 53 122, Pt.1 или Pt. 2 (д = день) | ||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает место наибольшего потенциального риска:

Немецкий производитель должен экспортировать упаковочную машину клиенту в Бразилии. Машина упакована в деревянный ящик следующих размеров:

| . | Длина внутренняя | : | 7.00 м |

| Ширина внутренняя | : | 2,75 м | |

| Высота внутренняя | : | 3,00 м |

Это дает внутренний объем (В) из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (A) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7.00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16,50 м 2 | |

| Всего | = 97,00 м 2 |

Упаковочная машина крепится к 6 кускам пиломатериалов из бревенчатой сосны.Они расположены внутри пакета с климат-контролем. Пиломатериалы воздушно-сухие, содержание воды в нем 15% => коэффициент влажности гигроскопичного упаковочного средства (c) = 150 г / кг.

Размеры бруса: 2,70 м × 0,20 м × 0,20 м (Д × Ш × В). При приблизительной плотности соснового леса 500 кг / м 3 масса (м) будет следующей:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0.648 м 3 × 500 кг / м 3 = 324 кг пиломатериалов |

Были также сделаны следующие допущения:

Допустимая конечная влажность была заявлена на уровне 40%. (a) , таким образом, = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, проницаемость для водяного пара (WVP) из которой составляет 0,1 г / м 2 d .

Абсолютная влажность закрытого воздуха (б) 13 лет.8 г / м 3 при 20 ° C и относительной влажности 80%

Защита от коррозии должна длиться в общей сложности 100 дней (d) .

Когда эти значения вводятся в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г / м 3 ) + (324 кг × 150 г / кг) + (97 м 2 × 0,7 × 0,1 г / м 2 d × 100 d)] |

| n = 1/6 г × (796,95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075.95 г |

| n = 8346 влагопоглотителей |

Расчет показывает, что общее количество водяного пара 50075,95 г присутствует внутри упаковки с контролируемым климатом или диффундирует через барьерный слой. Для поглощения этого количества водяного пара в ящик необходимо поместить 8346 адсорбционных блоков, что не является практическим предложением. При более внимательном рассмотрении деталей расчета обнаруживаются наибольшие потенциальные риски:

| V × b | = | 796.95 г | = | водяной пар, присутствующий в замкнутом пространстве воздух |

| м × в | = | 50075,95 г | = | водяной пар, связанный в гигроскопической упаковке, помогает |

| A × e × WVP × t | = | 679,00 г | = | водяной пар, который диффундирует через барьерный слой за весь период защиты |

Из вышесказанного ясно, что гигроскопичные вспомогательные средства упаковки в упаковке с контролируемым микроклиматом несут наибольший потенциальный риск, поэтому было бы целесообразно размещать их за пределами барьерного слоя.Однако любые винты, болты или гвозди, которые проходят через барьерный слой, должны быть затем надлежащим образом загерметизированы. Следовательно, необходимое количество осушителя изменится следующим образом.

| n = 1/6 г × (796,95 г + 679,00 г) | |

| n = 246 влагопоглотителей |

Это количество адсорбционных модулей может быть легко помещено в рассматриваемую коробку.

При расчете необходимого количества влагопоглотителей согласно DIN 55 474 необходимо учитывать, что вся вода, содержащаяся в упаковке с контролируемым микроклиматом, должна абсорбироваться адсорбентом.Соответственно предполагается, что, как и в данном примере, квадратная древесина высохнет до содержания воды 0%. В действительности, однако, это не так, поскольку при относительной влажности 40% (согласованная допустимая конечная влажность) содержание воды в сосновом лесу все еще составляет ок. 8%, и эта вода не выделяется из пиломатериалов. Однако этот факт не принимается во внимание при расчете, а это означает, что рассчитанное количество адсорбционных модулей на самом деле слишком велико. На основе приведенного выше примера разница будет следующей:

| сушка до содержания воды 0%: 150 г / кг × 324 кг = 48600 г воды | |

| сушка до содержания воды 8%: 80 г / кг × 324 кг = 25920 г воды |

48600 г — 25920 г = 22680 г воды выделяется при сушке от 18% до 8%.

Требуемое количество адсорбентов можно рассчитать следующим образом:

| n = 1/6 г × (796,95 г + 22680,00 г + 679,00 г) | |

| n = 1/6 г × 24155,95 г | |

| n = 4026 адсорбционных агрегатов |

В результате количество требуемых осушителей снизится на 4320 единиц. Тем не менее количество адсорбционных модулей все еще так велико, что их практически невозможно разместить.Факт остается фактом: гигроскопичные вспомогательные средства для упаковки остаются самым большим потенциальным риском для упаковки с контролируемым микроклиматом.

Барьерные пленки

Барьерные пленки доступны в различных формах, например, в виде полиэтиленовой пленки или в виде композитных пленок с двумя внешними полиэтиленовыми слоями и алюминиевым сердечником. Композитная пленка намного лучше показывает проницаемость для водяного пара (WVP), достигая значений WVP ниже 0,1 (г / м 2 d). В композитной пленке барьерные слои расположены так, чтобы вызвать значительное снижение проницаемости по сравнению с одиночным слоем.

В соответствии с действующими стандартами DIN, паропроницаемость всегда указывается как для 20 ° C, так и для 40 ° C. По информации производителя, можно сделать вывод, что паропроницаемость повышается с увеличением температуры и падает с увеличением толщины. Эта проблема особенно характерна для полиэтиленовых пленок, тогда как алюминиевые композитные пленки в значительной степени нечувствительны к повышению температуры.

Размещение пакетов с осушителем

Осушитель следует подвешивать на веревках в верхней части пакета с контролируемым микроклиматом, чтобы обеспечить хорошую циркуляцию воздуха вокруг них.

Важно избегать прямого контакта между пакетом с осушителем и содержимым упаковки, поскольку влажный осушитель может вызвать коррозию.

Рекомендуется использовать большое количество маленьких мешков, а не меньшее количество больших, так как это увеличивает доступную площадь поверхности осушителя и, таким образом, улучшает адсорбцию воды.

Для обеспечения максимально возможной продолжительности защиты барьерная пленка должна быть герметизирована сразу же после установки пакетов с влагопоглотителем.

Пакеты с осушителем всегда поставляются в определенных базовых размерах упаковки, которые, в зависимости от размера блока осушителя, могут содержать один пакет (80 шт.) Или до 100 пакетов (1/6 шт.). Базовую внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова термосваривать.

Сравнение преимуществ и недостатков осушающего метода

Преимущества

| Осушители обеспечивают отличную защиту от коррозии как металлических, так и неметаллических предметов. | |

| Удаление осушителя при доставке в приемник выполняется просто, в отличие от удаления защитных пленок при использовании метода защитного покрытия.Содержимое упаковки доступно сразу же. | |

| Никаких особых требований гигиены труда не применяется, так как осушитель неопасен. |

Недостатки

| Размещение пакетов с влагопоглотителем и термосварка барьерных пленок относительно трудозатратны. | |

| Малейшее повреждение барьерного слоя может свести на нет эффективность защиты от коррозии. | |

| Рассчитать необходимое количество адсорбентов не совсем просто, и его легко перерасчитать. Однако лучше слишком много защиты, чем слишком мало. | |

| Индикаторы влажности внутри упаковки не очень надежны, так как они действительны только для определенных температурных диапазонов. |

Вернуться к началу

3. Метод VCI (летучий ингибитор коррозии)

Способ действия и использование

Ингибиторы — это вещества, способные ингибировать или подавлять химические реакции.Их можно рассматривать как противоположность катализаторам, которые активируют или ускоряют определенные реакции.

В отличие от метода защитного покрытия, метод VCI является активным методом защиты от коррозии, поскольку на процессы химической коррозии активно влияют ингибиторы.

Проще говоря, механизм действия (см. Рисунок 1) выглядит следующим образом: из-за своих свойств испарения вещество с VCI (нанесенное на бумажную, картонную, пленочную или пенопластовую основу или в виде порошка, спрея или масла) проходит через относительно непрерывно переходит в газовую фазу и осаждается в виде пленки на защищаемый объект (металлические поверхности).Это изменение состояния происходит в значительной степени независимо от обычных температур или уровней влажности. Его притяжение к металлическим поверхностям сильнее, чем у молекул воды, что приводит к образованию сплошного защитного слоя между металлической поверхностью и окружающей атмосферой, что означает, что водяной пар в атмосфере удерживается от поверхности металла, что предотвращает любые коррозия. Однако молекулы VCI также способны проходить через уже существующие пленки воды на металлических поверхностях, вытесняя воду с поверхности.Присутствие VCI подавляет электрохимические процессы, которые приводят к коррозии, подавляя анодные или катодные полуреакции. При определенных обстоятельствах срок иска может быть продлен до двух лет.

Рисунок 1: Принцип действия VCI

Режим действия определяет, как используются материалы VCI. Защищаемый объект, например, завернут в бумагу VCI. Металлические поверхности предмета должны быть как можно более чистыми, чтобы обеспечить эффективность метода.Материал с VCI не должен находиться дальше 30 см от защищаемого объекта. На 1 м3 объема воздуха должно быть допущено примерно 40 г активных веществ. Рекомендуется закрепить этот объем таким образом, чтобы газ не удалялся непрерывно из упаковки из-за движения воздуха. Этого можно достичь, обеспечив максимально возможную герметичность контейнера, но при этом не требуется герметичная термосварка, как в методе осушителя.

Метод VCI в основном используется для изделий из углеродистой стали, нержавеющей стали, чугуна, оцинкованной стали, никеля, хрома, алюминия и меди.Предусмотренные защитные меры и вопросы совместимости необходимо уточнять у производителя.

NB: Использование смешивающихся с водой, смешиваемых с водой и несмешиваемых с водой средств защиты от коррозии, консистентных смазок и восков для защиты от коррозии, летучих ингибиторов коррозии (VCI) и материалов, из которых могут выделяться летучие ингибиторы коррозии (например, бумага с VCI , Пленки с VCI, пена с VCI, порошок с VCI, упаковка с VCI, масла с VCI) регулируется Техническим регламентом Германии по опасным веществам, TRGS 615 «Ограничения на использование средств защиты от коррозии, которые могут вызывать образование N-нитрозаминов при использовании».

Сравнение преимуществ и недостатков метода VCI

Преимущества

| Поскольку газ также проникает в отверстия и полости, эти области также получают адекватную защиту. | |

| Срок действия может быть продлен до двух лет. | |

| Обертка не требует герметичного термосварки. | |

| По завершении транспортировки упакованный предмет не нужно чистить, но он сразу становится доступным. |

Недостатки

| Метод VCI подходит не для всех металлов. Это может привести к значительному повреждению неметаллических изделий (пластмассы и т. Д.). | |

| Большинство активных веществ с VCI могут представлять опасность для здоровья, поэтому рекомендуется получить подтверждение их безвредности от производителя и инструкции по применению. |

Вернуться к началу

Классические методы контроля коррозии

Для ограничения скорости коррозии до практических уровней используются четыре основных метода:

- Выбор материала

- Покрытия

- Катодная защита

- Ингибиторы химической коррозии

Выбор материала включает в себя выбор конструкционного материала — металлического сплава или неметалла — который по своей природе устойчив к конкретной коррозионной среде, а также соответствует другим критериям.Переменные, влияющие на коррозию, устанавливаются вместе с материалами, которые могут обеспечить подходящую стойкость для этих условий. Очевидно, что необходимо учитывать другие требования, такие как стоимость и механические свойства потенциальных материалов.

Данные, необходимые для тщательного определения агрессивной среды, включают многие ее химические и физические характеристики, а также переменные применения, такие как скорость (или она когда-либо остается неизменной?) И возможные экстремальные значения, вызванные неблагоприятными условиями.Соображения, касающиеся отсутствия коррозии, включают механическую прочность, тип ожидаемой нагрузки и, возможно, совместимость различных кандидатов с требуемым методом изготовления. После рассмотрения этих и других более уникальных критериев список материалов, которые в целом удовлетворяют всем требованиям, обычно сокращается. Затем делается окончательный выбор, но часто требуется компромисс от оптимального соответствия каждому критерию.

Покрытия — наиболее широко используемый метод борьбы с коррозией.Возможности охватывают широкий диапазон и включают такие вещи, как многие типы красок, гальваника, наплавки и приклеивание тонкого коррозионно-стойкого металла или неметалла к более прочному металлу основы, подверженному коррозии. Во многих случаях покрытие просто действует как барьер между агрессивной средой и материалом основы. В некоторых случаях, например, в оцинкованной стали, покрытие (в данном случае цинк) обеспечивает барьер, но оно также действует как расходный анодный материал для защиты стали, расположенной ниже, путем предпочтительно коррозии вместо стали.Этот эффект — катодная защита.

Выбор покрытия, подготовка поверхности, нанесение и надлежащий контроль качества на протяжении всего процесса для получения оптимального покрытия для данной области применения требуют особого опыта. Это связано с тем, что, как и при выборе изначально устойчивых материалов первым методом, необходимо учитывать множество переменных. При использовании органических и неорганических лакокрасочных покрытий существуют технические стандарты, которые помогают специалистам по нанесению покрытий. Для таких покрытий специфическая подготовка поверхности, необходимая на основе, часто имеет решающее значение для конечного успеха в зависимости от типа используемого покрытия.

Катодная защита — это технология контроля коррозии с долгой историей. Он функционирует благодаря фундаментальной характеристике коррозии, то есть, когда происходит электрохимический процесс коррозии, от поражаемой поверхности проходит электрический ток постоянного тока. Катодная защита (часто известная как CP) обеспечивает прохождение постоянного тока на защищаемую поверхность для противодействия протеканию тока коррозии. Результирующая скорость коррозии значительно снижается, что позволяет практично и долгое время использовать защищенный металл, например.г., от 10 до 20 лет и более, хотя коррозия не прекращается. Величина тока, необходимая для подачи на поверхность, чтобы довести скорость до практического уровня, зависит от открытой площади. Таким образом, CP чаще всего используется в сочетании с каким-либо типом покрытия. Это значительно снижает ток, необходимый для защиты. Ни одно покрытие не на 100% очищено от небольших участков, на которых обнажается основа. Использование CP с покрытием означает, что ток нужен только на этих оголенных участках.

Есть два типа CP.Одним из них является протекторный анод (также называемый гальваническим), в котором металл, более подверженный коррозии в данном электролите, электрически соединен с менее восприимчивым металлом, подлежащим защите. Первый металл становится анодом и со временем расходуется, в то время как второй металл становится катодом в ячейке гальванической коррозии. Таким образом, цинк на оцинкованной стали является анодом, а стальная подложка — как катод — защищена. Второй тип КП — это импульсная КП. Здесь выпрямитель электроэнергии используется для понижения напряжения сети переменного тока, подаваемого на него, при изменении переменного тока на постоянный.Выпрямитель подключен к неплавящимся анодам, которые подают постоянный ток на защищаемую металлическую поверхность. У каждого типа КП есть свои преимущества и недостатки.

Ингибиторы химической коррозии — это твердые, жидкие или газообразные соединения, которые добавляются в небольших количествах к данной коррозионной среде, чтобы изменить ее взаимодействие с металлом, который необходимо защитить. Коррозия — это электрохимический процесс, который состоит из реакции окисления на анодном участке (или участках) металла плюс одна или несколько реакций восстановления на катодном участке (или участках).Эти два типа реакций всегда должны происходить с одинаковой скоростью. Эффективный ингибитор действует за счет химического изменения одной или обеих двух реакций, замедляя их скорость. Таким образом, при применении подходящего ингибитора скорость общей реакции коррозии снижается до практического уровня.

Лица, определяющие ингибиторы, должны обладать глубокими знаниями. Им необходимо досконально понимать, какие реакции коррозии происходят без использования ингибитора в данном приложении, какие ингибиторы будут иметь желаемый управляющий эффект в этом приложении и будет ли данный ингибитор иметь посторонние, нежелательные эффекты в приложении.Важно использовать и поддерживать правильную концентрацию ингибитора. Использование слишком большого или слишком малого количества может иметь негативные последствия. Ингибиторы чаще всего используются в системах циркуляции охлаждающей воды или для обработки питательной воды паровых котлов перед использованием в котле.

Джеральд О. Дэвис, ЧП, Президент и совладелец DM&ME, имеет более 40 лет опыта в области материаловедения и бизнеса. Г-н Дэвис является судебным экспертом в области использования материалов, коррозии, металлургии, механических отказов и анализа основных причин отказов.В последнее время он работал исследователем коррозии, старшим инженером и менеджером программ в Battelle Memorial Institute, DNV, Inc., Henkels & McCoy, Inc., соответственно, а с 2004 года — президентом DM&ME.

© Авторские права — Все права защищены.

ЗАПРЕЩАЕТСЯ ВОСПРОИЗВОДИТЬ БЕЗ НАПИСАННОГО РАЗРЕШЕНИЯ АВТОРА.

Предотвращение коррозии и методы защиты конструкционной стали

Предотвращение коррозии конструкционной стали имеет важное значение для общей целостности и эстетики конструкции.Независимо от того, поддерживает ли конструкционная сталь мост, коммерческое здание или завод, владельцы активов должны иметь возможность рассчитывать на инфраструктуру в долгосрочной перспективе. Коррозия представляет опасность для этой инфраструктуры.

Владельцы активов и их инженер по коррозии или руководитель проекта должны оценить наилучшие способы реализации защиты от коррозии для стали, поддерживающей актив. Здесь мы объясним роль рабочей среды в защите от коррозии, а затем опишем методы проектирования и системы покрытий, которые обеспечат защиту конструкционной стали от коррозии на десятилетия вперед.

Понимание уязвимости конструкционной стали

Перед созданием системы защиты от коррозии для конструкционной стали владельцы активов должны понимать, насколько коррозионно стойкой будет сталь. Например, мост с соленой водой, подверженный воздействию застойной влаги и электролитов, подвержен более высокому риску коррозии, чем внутренняя структурная балка в коммерческом здании. Оба требуют защиты от коррозии, но на разных уровнях.

Владельцыактивов хотят максимально возможной защиты, но перебор с интенсивной системой защиты от коррозии, когда требуется только умеренная защита от коррозии, потребует дополнительных денег и времени, которые можно было бы потратить в другом месте.Оцените риск коррозии, с которым может столкнуться актив (используя такой ресурс, как Экологические зоны SSPC), и защитите его на этом уровне, но не выше.

Выбор стали и рекомендации по конструкции для защиты от коррозии

Перед тем, как команда по нанесению покрытий нанесет один компонент, владельцы активов могут внедрить методы предотвращения коррозии с осознанным выбором стали и конструкции. Сами по себе покрытия неэффективны для защиты конструкционной стали от всех форм коррозии. Например, покрытия эффективны в борьбе с однородной коррозией, но менее эффективны в борьбе с локальными атаками, такими как точечная коррозия.Воспользуйтесь следующими советами по выбору стали и конструктивным соображениям, чтобы успешно настроить систему покрытия.

Выбор стали

Качество самой стали может иметь значение для защиты от коррозии. Высоколегированная сталь, естественно, более устойчива к коррозии, чем низколегированная (хотя на нее все равно должны быть нанесены защитные покрытия), и она более дорогая. Если владельцы активов выберут более доступную по цене низколегированную сталь, вероятно, потребуется более комплексная система покрытия для эффективного предотвращения коррозии.

Контроль коррозии — это лишь часть процесса выбора стали. Владельцы активов должны уравновесить эти потребности с конечным использованием стального элемента, его первоначальной стоимостью и будущими затратами на техническое обслуживание.

Соображения по конструкции

Конструкция из конструкционной стали также может предотвратить коррозию. Эти конструктивные факторы не влияют на покрытие или повторное покрытие уже построенной конструкции, но их важно знать, поскольку их несоблюдение ведет к повышенному риску коррозии.

Для новой структуры помните об этих конструктивных соображениях на ранних этапах процесса.

- Уменьшите воздействие атмосферы. Любые области, где воздействие атмосферы может быть ограничено (особенно, когда окружающая среда особенно агрессивна), будут способствовать общей системе предотвращения коррозии.

- Держитесь подальше от разнородных металлов. Гальваническая коррозия (один из многих типов коррозии) возможна, когда в конструкционной стальной системе используются два или более разнородных металла.Помните о выборе металла, чтобы предотвратить этот тип коррозии.

- Не допускать скопления воды. Водоотделители изначально подвержены коррозии, поскольку влага ускоряет коррозию. Они еще более проблематичны, если в окружающей среде есть грязь и мусор, потому что, когда они попадают в ловушку, они, как правило, удерживают влагу. Убедитесь, что места не вызывают ненужного скопления воды или застоя воды.

- Избегайте неровностей поверхности. К ним относятся щели, острые края и недоступные области, которые трудно покрывать и осматривать, а также они подвержены высокому риску коррозии.Не всех неровностей можно избежать. Те, что остались, обратите на них особое внимание при нанесении покрытия.

Защитные покрытия для защиты от коррозии

Покрытия — первая линия защиты — играют важную роль в защите конструкционной стали от коррозии. Здесь мы расскажем о стандартах подготовки поверхности, системах покрытий и методах нанесения эффективных систем защиты от коррозии.

Стандарты подготовки поверхности для конструкционной стали

Предпочтительными стандартами подготовки поверхности для конструкционной стали являются струйная очистка белого металла SP 5 или струйная очистка почти белого металла SP 10.Очистка ручным инструментом или струйная очистка всегда возможны, но для достижения желаемой производительности системы необходимо соблюдать строгие стандарты для этого типа подготовки поверхности.

Варианты покрытия для различных уровней воздействия окружающей среды

Оптимальная система покрытия зависит от коррозионной активности окружающей среды. Вот наиболее подходящие варианты для каждого типа среды.

Высококоррозионные среды

Для сред с высокой влажностью, химической атмосферой или воздействием соленой воды наиболее распространенным выбором является система цинк-эпокси-уретан.Цинк обеспечивает катодную защиту стали и жертвует собой перед подложкой. Грунтовки с неорганическим цинком обеспечивают лучшую катодную защиту, чем грунтовки с органическим цинком, но органические грунты наносятся легче. Затем цинковую грунтовку покрывают эпоксидным промежуточным слоем, а затем уретановым финишным слоем для сохранения цвета и блеска.

Полисилоксан — это двухкомпонентное покрытие на основе смолы, также подходящее для высококоррозионных сред. Этот вариант более дорогой, но его часто используют, потому что он экономит время и труд при устранении шерсти.Он также предлагает лучшие цветовые и глянцевые характеристики по сравнению с уретанами и соответствует нормам выбросов в жестких условиях окружающей среды.

Среда с умеренной коррозией

Широкий спектр систем эпоксидных покрытий хорошо работает в условиях эксплуатации с умеренным риском коррозии. Система покрытия по-прежнему обеспечивает защиту от коррозии (только не так хорошо, как система с покрытием с высоким содержанием цинка) и ее легко наносить. Эпоксидные смолы также устойчивы к поверхностям, что означает, что их можно наносить на плотно прилегающую ржавую поверхность, которую невозможно обработать струйной очисткой до голой стали (что делает их жизнеспособным выбором для повторного нанесения покрытия).

Слабоагрессивные среды

Для внутренних или контролируемых сред с минимальным или нулевым воздействием химикатов или влаги, однокомпонентные акриловые краски на водной основе являются подходящим выбором. Они не имеют запаха, с ними легко работать, и для их очистки требуется только мыло и вода. В минимально агрессивных средах эта система покрытия будет работать хорошо (по сравнению с более обширной системой покрытия, которая переусердствовала).

Резервная грунтовка на масляной основе с финишным покрытием на масляной основе доступна в качестве опции.Но эта система покрытия высыхает медленнее, а это означает, что время и летучие органические соединения вызывают беспокойство, и в будущем могут возникнуть проблемы с обслуживанием в зависимости от воздействия.

Роль методов нанесения

Методы нанесения — обычно кистью, валиком или распылением — также должны быть в центре внимания при выборе системы покрытия. Некоторые покрытия лучше работают при распылении, но ограничения окружающей среды могут не допускать распыление в полевых условиях (для предотвращения чрезмерного распыления). Если вы вооружитесь ограничениями по применению подложки, то владельцы активов не смогут выбрать наиболее подходящую систему покрытия только для того, чтобы обнаружить, что ее нельзя наносить предполагаемым методом.

Сбалансированная система защиты от коррозии

Предотвращение коррозии для конструкционной стали — это не просто отметка в одном квадрате — это целая система, которая защитит основание на многие годы. В хорошей системе сочетаются условия эксплуатации, дизайн и системы покрытия, чтобы получить желаемые характеристики и срок службы при наименьших затратах.

Чтобы получить лучший отраслевой совет по методам предотвращения коррозии и защиты конструкционной стали, подумайте о приобретении Стандартов и передовых методов подготовки поверхности стальных оснований.Защита конструкционной стали важна для поддержания целостности объекта, и этот ресурс SSPC поделится ценными отраслевыми знаниями для следующего проекта по нанесению покрытий.

Как предотвратить коррозию | Специальные материалы для трубопроводов

Предотвращение коррозии — это то, над чем инженеры во всем мире тратят много часов. По данным NACE International, ежегодно в мире из-за коррозии теряется около 2,5 триллиона долларов США, что составляет более 3 процентов мирового ВВП.

Хотя очевидно, что это имеет значительные финансовые последствия, опасения по поводу коррозии металла также создают проблемы для безопасности и здоровья. Это возвращает нас к тому, почему так важно стараться максимально предотвратить коррозию.

Коррозия металла — это естественное явление, для которого требуются три условия: влажность, металлическая поверхность и окислитель, называемый акцептором электронов. Коррозия превращает поверхность химически активного металла в другую форму, которая является оксидом, гидроксидом или сульфидом.Общеизвестной формой коррозии является ржавчина.

Корродированный металл не только влияет на металлическую структуру, но также может повлиять на людей, использующих предмет или предметы, находящиеся в непосредственной близости от металла. В худшем случае коррозия металла может привести к обрушению зданий и мостов, протечкам труб и медицинским имплантатам, отравляющим кровь людей.

Хотя все металлы подвержены коррозии, некоторые металлы, например чистое железо, корродируют гораздо быстрее, чем другие.Однако железо можно комбинировать с другими сплавами, чтобы получить нержавеющую сталь, которая гораздо лучше противостоит коррозии.

Считается, что примерно 25-30% коррозии можно предотвратить с помощью подходящих методов защиты.

В целом, вы можете предотвратить коррозию, выбрав правильный тип металла, защитные покрытия, меры по охране окружающей среды, защитные покрытия, ингибиторы коррозии, металлическое покрытие и модификацию конструкции для вашего проекта.

Выберите подходящий тип металла

Один из самых простых способов предотвратить коррозию — использовать коррозионно-стойкий металл, например нержавеющую сталь, дуплекс, супердуплекс, никелевый сплав или 6% молибден.

Эти металлы настолько хорошо изготовлены, что обладают более высокой устойчивостью к коррозии, а их использование снижает необходимость в дополнительных мерах по защите от коррозии.

В Special Piping Materials мы поставляем продукцию, изготовленную из некоторых из наиболее эффективных доступных материалов — нержавеющей стали, дуплексной, супердуплексной, 6% молибдена и никелевых сплавов. Наши клиенты выбирают разные материалы для различных сред, при этом одним из основных факторов является вероятность коррозии.

Защитные покрытия

Другой способ предотвращения коррозии — нанесение покрытия специальной защитной краской. Лакокрасочные покрытия могут действовать как барьер, предотвращающий передачу электрохимического заряда коррозионному раствору и металлу под ним.

Другой способ сделать это — нанести порошковое покрытие на чистую металлическую поверхность. Металл нагревается, чтобы сплавить порошок в гладкую непрерывную пленку, которая действует как коррозионно-стойкий барьер.Можно использовать множество различных порошковых композиций, таких как акрил, полиэфир, эпоксидная смола, нейлон и уретан.

Меры по охране окружающей среды

Коррозия, безусловно, вызывается окружающей средой, в которой находится металл, поскольку химическая реакция, которая происходит, происходит из-за реакции металла с жидкостями и газами в окружающей среде.