Типы поражения ржавчиной и способы защиты металлов от коррозии

Коррозия — процесс физико-химического разрушения, которому подвержены черные и цветные металлы, их сплавы. Причинами окисления выступает повышенная влажность, воздействие воздуха, кислой среды, газов, электролитов. Металлургическая и строительная промышленности испытывают убытки от разрушения несущих конструкций — несвоевременная антикоррозийная защита металла негативно сказывается на прочности, электропроводности, безопасности материалов. Читайте в статье, какие существуют способы защиты металлов в зависимости от видов коррозии.

Виды коррозии

Срок службы металлических конструкций учитывают при проектировании производственных мощностей, мостов, зданий. В некоторых химических производствах отдельные аппараты и их детали работают только несколько месяцев или недель.

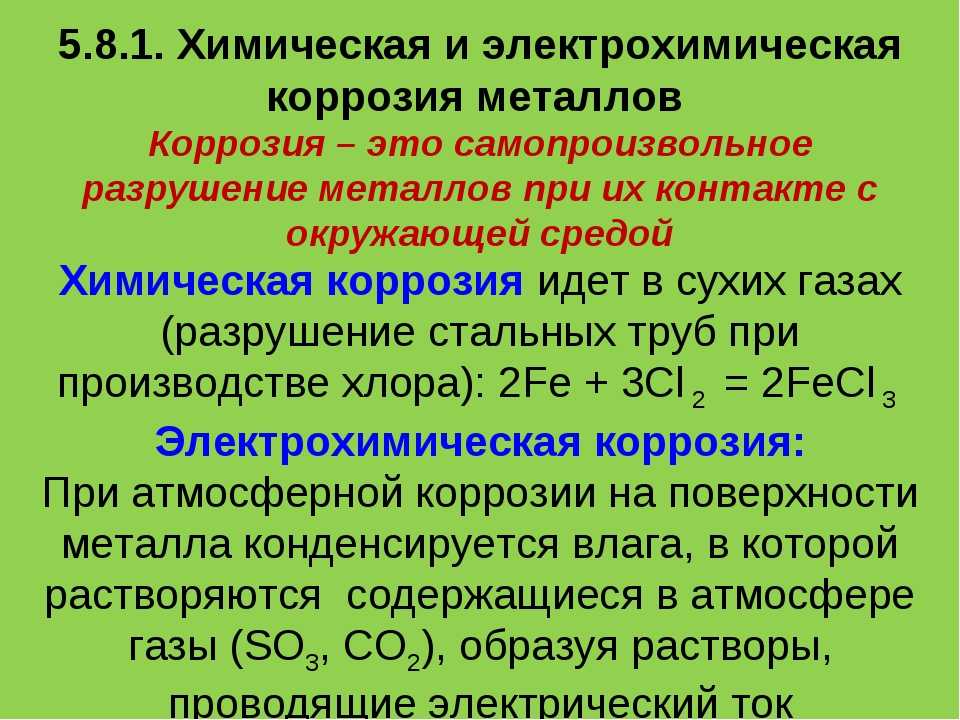

В зависимости от причины разрушения выделяют 3 вида коррозии: атмосферная, почвенная, жидкостная. Рассмотрим их особенности.

Рассмотрим их особенности.

- Атмосферная — проявляется под воздействием активных химических веществ в воздухе.

- Почвенная — происходит при взаимодействии металла с агрессивным составом грунтовых вод, почвы.

- Жидкостная — возникает при контакте с водной средой с высоким содержанием солей, которые ускоряют окисление.

Характерные типы поражения ржавчиной

Если коррозия локализуется на отдельных участках, но при этом остальные поверхности металла невредимы, такой вид разрушения называют местной коррозией. Поврежденную область трудно обнаружить на начальном этапе поражения — визуально незаметные точки «проседают» вглубь структуры металла, обнаруживаются только уже после разрушения конструкции. Пример — образование повреждений точками на цистернах, химических установках, трубопроводах. При незначительной весовой потере аппарат или сооружение становятся полностью непригодными для эксплуатации.

Местная коррозия включает 5 подвидов:

- точечная или питтинговая — разрушение локализуется в отдельных точках, которые не соединены между собой;

- язвенная — разъедание локализовано на ограниченных участках в форме прожилок;

- подповерхностная — поражение выходит на поверхность металла едва заметными пятнами, которые затем образуют расслоения;

- растрескивающаяся — трещины распространяются по границам поражения, «разрезают» цельную структуру металла вглубь;

- межкристаллитная — разрушение металла начинается по границам в виде кристаллитов, при такой коррозии металл может рассыпаться в порошок.

Сплошная коррозия — равномерное разрушение металлической поверхности, которое протекает медленнее, чем местный тип коррозии. Деление на виды условно, так как коррозия чаще всего

Способы защиты от коррозии металла и сплавов

Инженеры и технологи разработали эффективные способы борьбы с коррозией, которые делят на два типа:

- бытовые — «покрывают» хозяйственные нужды, справляются с небольшими пораженными участками;

- промышленные — доступные методы обработки поверхностей, которые применяют на производствах, в строительстве, на пораженных габаритных участках.

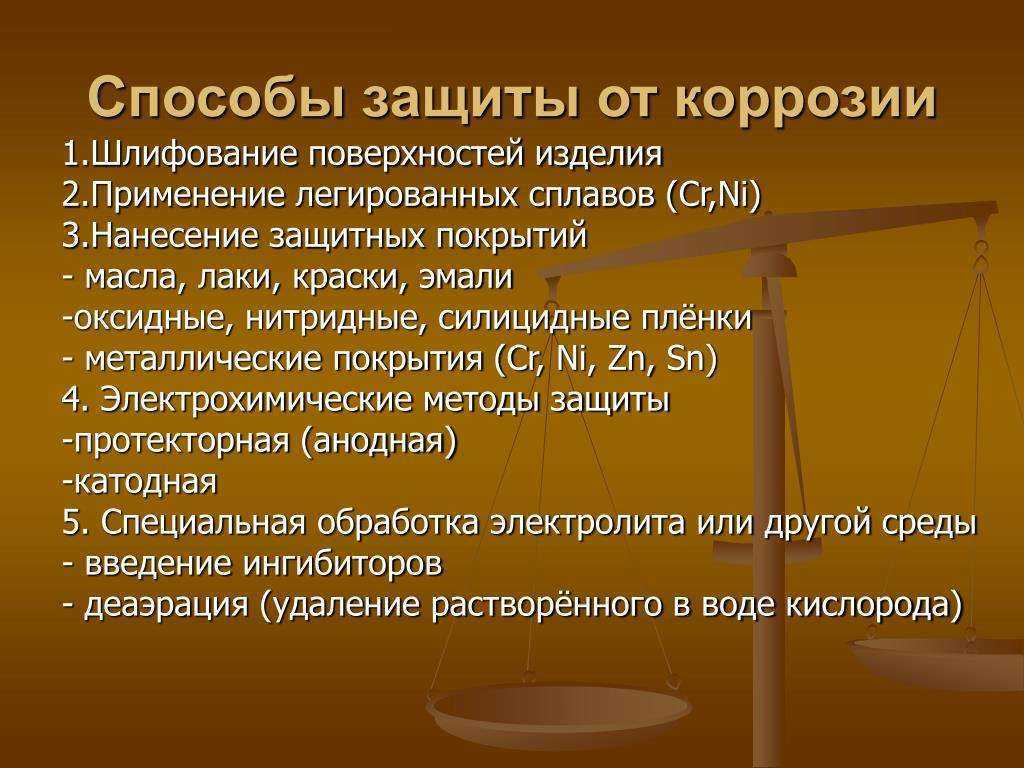

Основные промышленные способы защиты металлов от коррозии включают:

- термообработку — сводится к повышению жаропрочности поверхностей, сглаживает структуру, под действием чего сплав теряет напряжение;

- обработку лакокрасочными материалами — образует сплошную пленку, которая препятствует агрессивному воздействию среды;

- пассивацию — предусматривает использование легирующих добавок: молибден, никель, хром замедляют анодный процесс;

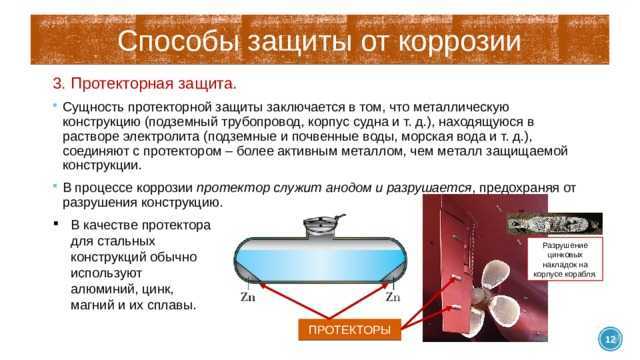

- электрообработку — подходит для стальных деталей, электрохимические методы защиты металлов предотвращают образование коррозии на котлах, элементах водных видов транспорта, буровых платформах;

- обработку ингибиторами — вещества замедляют химические процессы, распространение разъедания.

|

Защита металлов от коррозии лакокрасочными покрытиями — эффективный и распространенный метод, который позволяет окрасить конструкцию в желаемый цвет, надежно защитить поверхность. Конструкцию окрашивают эмалями, которые полностью перекрывают доступ воздуха к металлу. Происходит нейтрализация или обескисление коррозионных сред, ингибиторы в составе создают на поверхности адсорбционную пленку, которая тормозит электродные процессы, изменяет электрохимические параметры металла. Простота и невысокая стоимость технологии — основные преимущество и причины распространенности метода. К минусам относятся недолговечность покрытия, необходимость периодически обновлять защитный слой. На качество покрытия влияют тщательность подготовки и очистки металла, соблюдение технологии и толщины нанесения, которые заявлены производителем ЛКМ. |

|---|

Краска для защиты металла: особенности и этапы нанесения

Химтраст производит краски, которые обеспечивают надежную защиту поверхности металла от коррозии.

«Эмаль ПФ-115» и «Грунт ГФ-021» рекомендуем использовать в комплексе для эффективного антикоррозионного действия, снижения расхода, прочного покрытия. Рассмотрим пошагово технологию нанесения.

- Поверхность тщательно очищаем от загрязнений, обезжириваем при необходимости.

- «Грунт ГФ-021» перемешиваем в течение 5 минут на скорости 300–450 об/мин миксером со спиралевидной насадкой, уделяем внимание области на дне, у стенок тары. Для обеспечения рабочей вязкости разбавляем состав уайт-спиритом, сольвентом или их смесью в пропорции 1:1.

- Наносим «Грунт ГФ-021» в два мокрых слоя по 25–35 мкм кистью, валиком, шпателем, аппаратом безвоздушного распыления. Время межслойной сушки — 2 часа при температуре 25 °С.

- Чтобы «Эмаль ПФ-115» выполнила функцию защиты металла от коррозии, обеспечиваем материалу рабочую температуру — 15–25 °С. Перемешиваем состав миксером со спиралевидной насадкой на скорости 300–450 об/мин. Разбавляем при необходимости до обеспечения рабочей вязкости уайт-спиритом, сольвентом или их смесью в соотношении 1:1 по массе.

- Наносим «Эмаль ПФ-115» в два мокрых слоя по 25–35 мкм кистью, валиком, шпателем, аппаратом безвоздушного распыления. Время межслойной сушки — 2 часа при температуре 25 °С.

|

Важно! Не используйте материал, если обнаружили, что упаковка негерметична, повреждена или истек срок годности состава. |

|---|

Грунт-эмаль «Химтраст Антикор 3 в 1» — модифицированный состав, который не требует нанесения дополнительного грунтовочного слоя. Состав колеруется по стандартному каталогу RAL.

«Антикор 3 в 1» наносить можно безвоздушным и пневматическим распылением, кистью или валиком на заранее очищенную, обезжиренную поверхность металла в 2–3 слоя. Допустимо нанесение грунт-эмали на плотно сцепленные остатки ржавчины — до 70 мкм, остатки старого покрытия, плотно сцепленные с металлом.

Интервал межслойной выдержки — 1,5 часа при температуре (20±2) °С. Толщина готового покрытия после нанесения не должна превышать 120 мкм. При необходимости состав можно разбавить ксилолом или толуолом, но не более 10 % от массы грунт-эмали. Финишное покрытие после полимеризации — однородное полуглянцевое. Допустимый температурный диапазон эксплуатации от −40 °С до +140 °С.

Мы провели испытания методом А по ГОСТ 9.403–80 «Методы испытаний на стойкость к статическому воздействию жидкостей» для состава «Антикор 3 в 1», чтобы оценить стойкость к воздействию воды, раствора соли, масел. Время, в течение которого образцы подвергались испытаниям: 24 часа. Для погружения образцов подготовили 4 вида растворов:

- вода дистиллированная по ГОСТ 6709–72;

- натрий хлористый по ГОСТ 4233–77, 3%-й раствор;

- минеральное масло по ГОСТ 20799–88;

- трансформаторное масло.

Смотрите на видео результаты испытания и правильную технологию нанесения «Антикор 3 в 1».

|

При выборе материалов для защиты поверхности металла от коррозии ориентируйтесь на качественные характеристики состава:

|

|---|

Современные лакокрасочные материалы — превентивная мера по защите металлов и сплавов от коррозии. Эффективность окрашивания зависит от качества материалов и подготовки поверхности — на субстрате металла должны отсутствовать дефекты, загрязнения в области сварочных швов, завернувшиеся корки, окалина.

Материалы поставляем в металлических ведрах 20 кг. Продукция всегда в наличии к заказу. Доставляем материалы во все регионы России и СНГ. Действует скидочная программа.

Продукция всегда в наличии к заказу. Доставляем материалы во все регионы России и СНГ. Действует скидочная программа.

Защита кабелей от коррозии

Коррозия оболочки кабеля появляется самопроизвольно при взаимодействии с агрессивной окружающей средой. Этому процессу подвергаются любые материалы, скорость разрушения зависит от их физико-химического состояния.

Причины коррозии

Разрушение защитного кожуха кабеля по процессу протекания разделяют на несколько видов.

Электрокоррозия

Блуждающие, непостоянные токи, проходящие через грунт, генерируются в нем под влиянием внешних источников, при этом часть их входит в защитный кожух провода. Внешним источником служит электротранспорт и все разновидности рельсовых дорог.

При входе тока в кабель (в кабельном лотке) создается катодная зона с отрицательным зарядом относительно грунта. Она не опасна для металлических деталей.

В месте, где блуждающий ток покидает провод, частички металла уходят в грунт. Это зона с положительным зарядом – анодная. На этом этапе все металлические предметы подвергаются коррозии.

Это зона с положительным зарядом – анодная. На этом этапе все металлические предметы подвергаются коррозии.

Электрохимическая

Содержащиеся в почве химические элементы, взаимодействуя с покрытием кабеля, образуют гальванические пары. Состав грунта неоднороден, поэтому электродвижущая сила паров неодинакова. Эта связь вызывает уравнительный ток, который проходит по кабелю и замыкается на отдельных участках грунта.

Создается почвенный электролит, который вызывает коррозию оболочки кабеля, что усугубляется появлением биокоррозии — она развивается на фоне жизнедеятельности микроорганизмов.

Атмосферная

Окисление стальной оболочки под воздействием высоких температур, кислорода и повышенной влажности называют атмосферной коррозией. Она бывает:

- Сухая (газовая). Протекает при влажности менее 60%, механизм разрушений – химический;

- Влажная. При критической влажности – более 70% появляется ржавчина, которая удерживает влагу на поверхности оболочки.

Загрязнение атмосферы химическими соединениями увеличивает скорость разрушения металла.

Виброкоррозия

Вблизи дорог, мостов и оживленных магистралей создается повышенная вибрация. Она нарушает целостность кристаллов верхнего слоя металла по границам зерен и вызывает «межкристаллитную» коррозию проложенного в этих местах кабеля. При вибрации наиболее уязвима свинцовая оболочка. Не допустить сильного разрушения поможет установка амортизации.

Методы борьбы с коррозией

Вначале устанавливают причину коррозии, проверяют состояние грунта при помощи лабораторных исследований и измерительных приборов. На основе полученных результатов обеспечивают условия для защиты кабеля от коррозии. Для этого применяют:

- катодную поляризацию – искусственно создают отрицательный заряд по всей протяженности провода;

- электродренаж – метод перенаправления блуждающего тока к первоисточнику;

- метод протекторной защиты – стержень ферромагнитного сплава устанавливают в землю и присоединяют к кабельному покрытию.

Чтобы увеличить переходное сопротивление между рельсовой дорогой и грунтом, шпалы пропитывают маслянистым креозотом.

Способы защиты

Алюминиевая оболочка разрушается при всех видах поляризации. Надежной защитой для нее будет покрытие несколькими слоями винилхлоридной ленты или размещение кабеля в пластмассовую трубу. Для защиты применяют муфты: «БП», «ШП», «ПЛШВ».

Для свинцовой оболочки создают катодную зону с отрицательным полем по отношению к земле и покрывают защитой: «БЛ», «Б2Л», «ПШВ». Неметаллическую оболочку покрывают слоем «Б», «П», а непокрытый кабель – «БбШП», «БбШВ».

Предотвратить коррозийный процесс и защитить кабельный покров от доступа влаги и кислорода можно при помощи краски или полимерного укрытия (АаШВ).

Зону прокладки кабеля выбирают с минимальным содержанием извести и грунтовых вод. Если это невозможно, помещают провода в пластмассовый кожух или асбестовые трубы.

Неплохой способ защиты кабеля от коррозии – покрытие его нержавеющей сталью или напыление на оболочку более устойчивого к разрушениям металла.

Что такое защита от коррозии? – Cor Pro

Cor-Pro Systems, Inc. является ведущим поставщиком средств защиты от коррозии на побережье Мексиканского залива.

Обладая предприятием площадью 150 000 квадратных футов в Хьюстоне, оснащенным первоклассным оборудованием для превосходной защиты от коррозии, Cor-Pro Systems работает с отраслями, которым требуется самое высокое качество услуг по борьбе с коррозией в этом районе.

Cor-Pro Systems является экспертом в решении проблем, связанных с коррозией. Используя последние тенденции и технологии, Cor-Pro Systems может работать с любыми проблемами коррозии и применять решения, специально разработанные для определенной работы.

Системы Cor-Pro предлагают индивидуальные решения по защите от коррозии.

Коррозия является одной из основных проблем, с которыми сталкиваются почти все отрасли промышленности. Важно знать последствия коррозии, риски, связанные с коррозионными объектами и оборудованием, а также преимущества получения высококачественных услуг по защите от коррозии от авторитетных компаний. Что такое защита от коррозии? На этой странице представлены ответы.

Что такое защита от коррозии? На этой странице представлены ответы.

Что такое защита от коррозии?

Защита от коррозии — это применение антикоррозионных химикатов для предотвращения повреждений оборудования или объектов, вызванных коррозионными агентами. Для борьбы с различными формами коррозии в различных материалах Cor-Pro Systems предлагает нашим клиентам следующие методы защиты от коррозии.

Ингибиторы коррозии

Ингибиторы коррозии — это химические вещества, добавляемые в оборудование для образования тонкого слоя защиты от катализаторов коррозии. Наши специалисты могут применять эти добавки даже во время работы машины.

Покрытия

Покрытие — самый простой способ защитить ваше оборудование. Покрывающие материалы, такие как эпоксидная смола, уретан и цинк, могут добавить дополнительный уровень защиты вашим объектам при правильном нанесении и отверждении.

Абразивоструйная очистка

Абразивоструйная очистка использует высокоскоростную машину, которая продвигает среду к поверхности материала. С помощью абразивоструйной очистки вы можете контролировать ущерб, вызванный коррозией, и подготовить его к нанесению антикоррозионных материалов.

С помощью абразивоструйной очистки вы можете контролировать ущерб, вызванный коррозией, и подготовить его к нанесению антикоррозионных материалов.

Понимая характер ваших потребностей в защите от коррозии, Cor-Pro Systems предоставит специализированные решения, основанные на потребностях и спецификациях клиентов.

Преимущества надлежащей защиты от коррозии

Отрасли промышленности, особенно те, которые подвергаются воздействию самых агрессивных коррозионных агентов, таких как соленая вода и почва, могут значительно выиграть от качественных услуг по защите от коррозии.

- Качественная защита от коррозии может продлить срок службы вашего оборудования на 250 %.

- Защита от коррозии может снизить затраты на ремонт из-за коррозионного повреждения.

- Защищенное оборудование может избежать перерывов в обслуживании и сбоев в работе .

- Защита от коррозии может спасти жизнь от травм, вызванных выветрившимся оборудованием и сооружениями.

- Предотвращая травмы и ущерб от коррозионного оборудования, компании могут избежать юридических и экологических обязательств .

Имея почти 30-летний опыт решения проблем с коррозией на побережье Мексиканского залива, Cor-Pro Systems может гарантировать клиентам, что все эти преимущества достигаются за счет качественных методов защиты от коррозии.

Высококачественные методы борьбы с коррозией с помощью Cor-Pro Systems, Inc. электронная почта на

[email protected] . Ни один запрос не является слишком простым, от «что такое защита от коррозии» до запроса реальных цен, мы ответим на него.Классификация методов защиты от коррозии – Служба транспортной информации

| Классификация методов защиты от коррозии | [немецкая версия] |

| Активная защита от коррозии | |

| Пассивная защита от коррозии | |

| Постоянная защита от коррозии | |

| Временная защита от коррозии |

Активная защита от коррозии

Целью активной защиты от коррозии является влияние на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионное вещество, но и саму реакцию таким образом, чтобы избежать коррозии. Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов.

Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов.

К началу

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается за счет механической изоляции содержимого упаковки от агрессивных коррозионных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не изменяет ни общей способности содержимого упаковки к коррозии, ни агрессивности коррозионного агента, поэтому такой подход известен как пассивная защита от коррозии. Если защитный слой, пленка и т. д. будут разрушены в какой-либо точке, в течение очень короткого времени может возникнуть коррозия.

Назад к началу

Постоянная защита от коррозии

Целью методов постоянной защиты от коррозии в основном является обеспечение защиты на месте использования. Стрессы, представляемые климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины размещаются, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии:

Машины размещаются, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии:

| Лужение | |

| Гальванизация | |

| Покрытие | |

| Эмалирование | |

| Медное покрытие |

Вернуться к началу

Временная защита от коррозии

Нагрузки, возникающие при транспортировке, погрузочно-разгрузочных работах и хранении, намного выше, чем на месте использования. Такие напряжения могут проявляться, например, в виде экстремальных колебаний температуры, что приводит к риску образования конденсата. Особенно при морском транспорте повышенное содержание солей в воде и воздухе в так называемых аэрозолях морской соли может вызвать повреждения, поскольку соли обладают сильным антикоррозионным действием. Ниже приведены основные методы временной защиты от коррозии:

Ниже приведены основные методы временной защиты от коррозии:

| 1. Способ нанесения защитного покрытия | |

| 2. Осушительный метод | |

| 3. Метод VCI |

Назад к началу

1. Метод защитного покрытия

Метод защитного покрытия является методом пассивной защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т.п..

Используются следующие средства защиты от коррозии:

| Антикоррозийные средства на основе растворителей Получаются защитные пленки очень высокого качества. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от природы растворителя и толщины пленки этот процесс сушки может занять несколько часов. Чем толще пленка, тем дольше время высыхания. Если искусственно ускорить процесс сушки, могут возникнуть проблемы с адгезией защитной пленки к металлической поверхности. Поскольку защитная пленка очень тонкая и мягкая, всегда следует обращать внимание на температуру каплепадения, так как при повышенных температурах существует риск стекания защитной пленки, особенно с вертикальных поверхностей. Поскольку средства защиты от коррозии на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах по соображениям безопасности труда. |

|

| Антикоррозионные средства на водной основе Антикоррозионные средства на водной основе не содержат растворителей и поэтому не требуют закрытых систем. Время высыхания меньше, чем у антикоррозионных средств на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода заключается в том, что защитная пленка легко удаляется, но недостатком является повышенное содержание воды, которое может увеличить относительную влажность в местах упаковки. |

|

| Масла для защиты от коррозии без растворителя Масла для защиты от коррозии без растворителя образуют только защитные пленки низкого качества. Хорошее качество защиты достигается добавлением ингибиторов. Поскольку эти антикоррозионные масла часто представляют собой высококачественные смазочные масла, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигатели и т. д.). |

|

| Погружной воск Защитный слой наносится путем погружения упаковываемого предмета в горячий воск. |

Назад к началу

2. Влагопоглощающий метод

Введение

В соответствии с DIN 55 473 влагопоглотители предназначены для следующих целей: «мешки с влагопоглотителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения для предотвращения коррозии, роста плесени и т. п.».

Пакеты с влагопоглотителями содержат влагопоглотители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, оксид алюминия, синий гель, бентонит, молекулярный сита и т. д. Благодаря впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что устраняет риск коррозии. Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Влагопоглотители имеются в продаже в блоках влагопоглотителя. Согласно DIN 55 473:

«Единицей осушителя является количество осушителя, которое при равновесии с воздухом при температуре 23 ± 2°C поглощает следующие количества водяного пара:

| мин. 3,0 г при относительной влажности 20 % | |

| мин. 6,0 г при относительной влажности 40 % |

Количество единиц влагопоглотителя является мерой адсорбционной способности мешка с влагопоглотителем. “

“

Влагопоглотители поставляются в пакетах по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в малопылящих и пыленепроницаемых формах. Последние используются, если к содержимому упаковки предъявляются особые требования в этом отношении.

Расчет необходимого количества единиц влагопоглотителя

Необходимое количество единиц влагопоглотителя определяется объемом упаковки, фактической и желаемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопичных упаковочных материалах, характером барьера пленка (паропроницаемость).

Формула для расчета количества единиц влагопоглотителя в упаковке (DIN 55 474):

n = (1/a) × (V × b + m × c + A × e × WVP × t)

| п | количество осушителей | ||||

| и | количество абсорбируемой воды на единицу влагопоглотителя в соответствии с максимально допустимой влажностью в упаковке: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| фактор а | 3 | 6 | 7 | 8 | |

| и | Поправочный коэффициент относительно допустимой конечной влажности в %: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент е | 0,9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки в м 3 | ||||

| б | абсолютная влажность воздуха в помещении, г/м 3 | ||||

| м | масса гигроскопической упаковки в кг | ||||

| с | Коэффициент содержания влаги в гигроскопичных упаковочных материалах в г/кг | ||||

| А | площадь поверхности барьерной пленки в м 2 | ||||

| ВВП | Паропроницаемость барьерной пленки в ожидаемых климатических условиях в г/м 2 d, измеренная по DIN 53 122, Pt. 1 или ч. 2 (д = день) 1 или ч. 2 (д = день) |

||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает расположение наибольших потенциальных рисков:

Немецкий производитель должен экспортировать упаковочную машину покупателю в Бразилию. Машина упакована в деревянный ящик следующих размеров:

| Длина внутренняя | : | 7,00 м | |

| Ширина внутренняя | : | 2,75 м | |

| Высота внутри | : | 3,00 м |

Это дает внутренний объем (V) из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (A) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7,00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16,50 м 2 | |

| Итого | = 97,00 м 2 |

Упаковочная машина крепится с помощью распорок из 6 брусков бруса из сосны. Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0101 для содержания влаги в гигроскопической упаковочной добавке (c) = 150 г/кг.

Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0101 для содержания влаги в гигроскопической упаковочной добавке (c) = 150 г/кг.

Размеры бруса 2,70 м × 0,20 м × 0,20 м (Д×Ш×В). При приблизительной плотности сосновой древесины 500 кг/м 3 масса (м) будет следующей:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0,648 м 3 × 500 кг/м 3 = 324 кг пиломатериала |

Также были сделаны следующие допущения:

Допустимая конечная влажность была установлена равной 40%. (a) таким образом = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, паропроницаемость (WVP) которой составляет 0,1 г/м 2 d .

Абсолютная влажность воздуха в помещении (b) составляет 13,8 г/м 3 при 20°C и относительной влажности 80 %

Защита от коррозии должна сохраняться в течение 100 дней (г) .

Когда эти значения подставляются в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г/м 3 ) + (324 кг × 150 г/кг) + (97 м 2 × 0,7 × 0,1 г/м 2 д × 100 д)] |

| n = 1/6 г × (796,95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075,95 г |

| n = 8346 единиц влагопоглотителя |

Расчет показывает, что общее количество водяного пара, равное 50075,95 г, находится внутри упаковки с климат-контролем или диффундирует через барьерный слой. В общей сложности 8346 единиц влагопоглотителя должны быть помещены в коробку, чтобы поглотить такое количество водяного пара, что нецелесообразно. При внимательном рассмотрении деталей расчета выявляются наибольшие потенциальные риски:

| V × b | = | 796,95 г | = | водяной пар, присутствующий в закрытом воздухе |

| м × в | = | 50075,95 г | = | водяной пар, связанный в гигроскопической упаковке |

| А × e × WVP × t | = | 679,00 г | = | водяной пар, диффундирующий через барьерный слой на весь период защиты |

Из вышеизложенного ясно, что гигроскопические упаковочные материалы в упаковке с климат-контролем несут наибольшую потенциальную опасность, поэтому было бы целесообразно размещать их за пределами барьерного слоя. Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом.

Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом.

| n = 1/6 г × (796,95 г + 679,00 г) | |

| n = 246 единиц влагопоглотителя |

Это количество единиц влагопоглотителя может быть легко размещено в рассматриваемой коробке.

При расчете необходимого количества единиц влагопоглотителя в соответствии с DIN 55 474 необходимо принять во внимание, что вся вода, присутствующая в упаковке с климат-контролем, должна быть поглощена влагопоглотителем. Соответственно предполагается, что, как и в настоящем примере, брусок высыхает до содержания воды 0%. В действительности, однако, это не так, так как при относительной влажности 40% (согласованная допустимая конечная влажность) содержание воды в сосновой древесине все еще составляет ок. 8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение:

8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение:

| сушка до содержания воды 0%: 150 г/кг × 324 кг = 48600 г воды | |

| сушка до содержания воды 8%: 80 г/кг × 324 кг = 25920 г воды |

48600 г – 25920 г = 22680 г воды выделяется при сушке с 18% до 8%.

Необходимое количество осушителей можно рассчитать следующим образом:

| n = 1/6 г × (796,95 г + 22680,00 г + 679,00 г) | |

| n = 1/6 г × 24155,95 г | |

| n = 4026 единиц влагопоглотителя |

В результате количество необходимых единиц влагопоглотителя сократится на 4320 единиц. Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем.

Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем.

Защитные пленки

Защитные пленки доступны в различных формах, например, в виде полиэтиленовой пленки или композитной пленки с двумя внешними полиэтиленовыми слоями и алюминиевой сердцевиной. Композитная пленка обладает гораздо лучшими показателями паропроницаемости (WVP), достигая значений WVP ниже 0,1 (г/м 2 d). В композитной пленке барьерные слои расположены таким образом, чтобы вызвать значительное снижение проницаемости по сравнению с одиночным слоем.

В соответствии с действующими стандартами DIN паропроницаемость всегда указывается как для 20°C, так и для 40°C. По информации производителя можно сделать вывод, что паропроницаемость повышается с повышением температуры и падает с увеличением толщины. Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры.

Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры.

Размещение пакетов с влагопоглотителем

Влагопоглотители следует подвешивать на веревках в верхней части упаковки с климат-контролем, чтобы обеспечить хорошую циркуляцию воздуха вокруг них.

Важно избегать прямого контакта между пакетом с влагопоглотителем и содержимым упаковки, так как влажный влагопоглотитель может вызвать коррозию.

Рекомендуется использовать большое количество маленьких мешков, а не меньшее количество больших, так как это увеличивает доступную площадь поверхности влагопоглотителя и, таким образом, улучшает адсорбцию воды.

Чтобы обеспечить максимально возможную продолжительность защиты, барьерную пленку необходимо запаивать сразу же после установки пакетов с влагопоглотителем.

Пакеты с влагопоглотителем всегда поставляются в упаковках определенных основных размеров, которые, в зависимости от размера блока с влагопоглотителем, могут содержать один пакет (80 единиц) или до 100 пакетов (1/6 единицы). Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

Сравнение преимуществ и недостатков осушительного метода

Преимущества

| Влагопоглотители | обеспечивают превосходную защиту от коррозии как металлических, так и неметаллических предметов |

| Удаление влагопоглотителя при доставке к приемнику выполняется просто, в отличие от удаления защитных пленок методом защитного покрытия. Содержимое упаковки доступно сразу. | |

| Особых требований по гигиене труда не предъявляется, так как осушитель безопасен. |

Недостатки

Размещение пакетов с влагопоглотителем и термосваривание барьерных пленок являются относительно трудоемкими. |

|

| Малейшее повреждение барьерного слоя может свести на нет эффективность защиты от коррозии. | |

| Расчет необходимого количества единиц влагопоглотителя не совсем прост, и его легко пересчитать. Однако лучше слишком много защиты, чем слишком мало. | |

| Индикаторы влажности внутри упаковки не очень надежны, так как действительны только для определенных температурных диапазонов. |

Назад к началу

3. Метод летучих ингибиторов коррозии (VCI)

Способ действия и применение

Ингибиторы – это вещества, способные ингибировать или подавлять химические реакции. Их можно считать противоположностью катализаторов, которые запускают или ускоряют определенные реакции.

В отличие от метода защитного покрытия, метод ЛИК является активным методом защиты от коррозии, так как на процессы химической коррозии активно воздействуют ингибиторы.

Проще говоря, принцип действия (см. рис. 1) следующий: благодаря своим свойствам испарения вещество ЛИК (нанесенное на бумагу, картон, пленку или пену или в виде порошка, аэрозоля или масла) проходит относительно непрерывно переходит в газовую фазу и осаждается в виде пленки на защищаемом предмете (металлических поверхностях). Это изменение состояния происходит в значительной степени независимо от обычных температур или уровней влажности. Его притяжение к металлическим поверхностям сильнее, чем у молекул воды, что приводит к образованию непрерывного защитного слоя между металлической поверхностью и окружающей атмосферой, что означает, что водяной пар в атмосфере удерживается вдали от металлической поверхности, предотвращая тем самым любое коррозия. Однако молекулы ЛИК также способны проходить через уже существующие пленки воды на металлических поверхностях, тем самым вытесняя воду с поверхности. Присутствие ЛИК ингибирует электрохимические процессы, приводящие к коррозии, подавляя либо анодные, либо катодные полуреакции. При определенных обстоятельствах срок действия может быть продлен до двух лет.

При определенных обстоятельствах срок действия может быть продлен до двух лет.

Рисунок 1: Принцип действия ЛИК

Механизм действия определяет, как используются материалы ЛИК. Например, защищаемый объект завернут в бумагу VCI. Металлические поверхности предмета должны быть максимально чистыми, чтобы обеспечить эффективность метода. Материал VCI должен находиться на расстоянии не более 30 см от защищаемого предмета. На 1 м³ объема воздуха следует допускать примерно 40 г активных веществ. Целесообразно обеспечить этот объем таким образом, чтобы газ не удалялся непрерывно из упаковки из-за движения воздуха. Этого можно добиться, обеспечив как можно более надежную герметизацию контейнера, но не требуется воздухонепроницаемой термосварки, как в осушительном методе.

Метод VCI в основном используется для изделий из углеродистой стали, нержавеющей стали, чугуна, оцинкованной стали, никеля, хрома, алюминия и меди. Предусмотренное защитное действие и вопросы совместимости должны быть согласованы с производителем.

N.B.: Использование смешиваемых с водой, смешиваемых с водой и не смешиваемых с водой средств защиты от коррозии, смазок и восков для защиты от коррозии, летучих ингибиторов коррозии (VCI) и материалов, из которых могут выделяться летучие ингибиторы коррозии (например, бумага с VCI , пленки ЛИК, пена ЛИК, порошок ЛИК, упаковка ЛИК, масла ЛИК) регулируется Немецким техническим регламентом по опасным веществам, TRGS 615 «Ограничения на использование средств защиты от коррозии, которые могут образовывать N-нитрозамины во время использования».

Сравнение преимуществ и недостатков метода VCI

Преимущества

| Поскольку газ также проникает в отверстия и полости, эти участки также должным образом защищены. | |

| Срок действия может быть продлен до двух лет. | |

Обертка не должна быть снабжена воздухонепроницаемой термосваркой.

You may also like |

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями.

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями.