ЗАЩИТА ОТ КОРРОЗИИ • Большая российская энциклопедия

Авторы: В. А. Сафонов

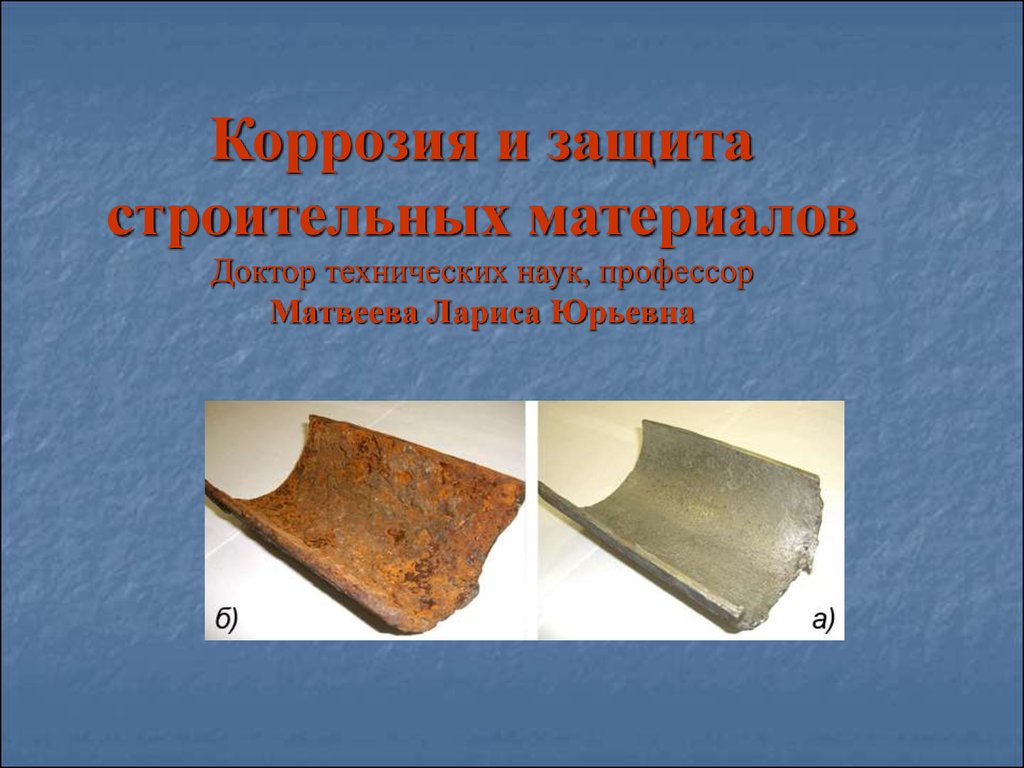

ЗАЩИ́ТА ОТ КОРРО́ЗИИ, комплекс мер, направленных на снижение скорости коррозии материалов. Под материалами в первую очередь подразумеваются металлы, которые применяются в качестве конструкционных материалов или входят в их состав. Поскольку именно металлы определяют осн. эксплуатационные характеристики изделий из конструкционных материалов, принято говорить о З. отк. конкретных объектов, напр. трубопроводов, разных видов транспорта, жел.-бетон. конструкций, подземных сооружений. Методы З. отк. можно разбить на следующие группы: методы повышения коррозионной стойкости материала, изоляции материала от химически агрессивной и коррозионной среды, снижения агрессивности среды, а также электрохимич. методы. Выбор метода З. отк. или (чаще всего) их комбинации определяется функциональными особенностями и условиями эксплуатации защищаемого изделия (конструкции), а также экономич. соображениями.

соображениями.

Если нельзя избежать контакта конструкционного материала с агрессивной средой, применяют металлы с повышенной коррозионной стойкостью. Практически важными коррозионностойкими конструкционными материалами являются алюминий, медь, никель, титан и сплавы на их основе. Если конструкционный материал не обладает достаточной коррозионной стойкостью, осн. металл легируют элементами, снижающими скорость коррозии. Так, основой мн. конструкционных материалов является склонное к коррозии железо. При его легировании хромом или никелем получают стойкие к атмосферной коррозии нержавеющие стали; разработаны стали, устойчивые к воздействию растворов азотной, серной и органич. кислот, щелочей. Подбирая легирующие компоненты, можно расширить область применения конструкционного материала. Напр., легирование медью значительно повышает стойкость ряда металлов к коррозии в восстановительных средах, в морской воде, легирование хромом – к воздействию окислительных сред. Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Для изоляции металлов от агрессивной среды используются защитные антикоррозионные покрытия. Метод применяют в тех случаях, когда покрытие не нарушает работу конструкции (изделия). Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич.

Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич. нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

Эффективным методом З. отк. является снижение концентрации вызывающих коррозию компонентов в средах, с которыми контактируют металлы. Напр., удаление растворённых кислорода и диоксида углерода из водных растворов нагреванием при пониженном давлении, продувкой инертными газами позволяет резко снизить коррозию железа, сталей, меди и её сплавов. Существенно снизить агрессивность растворов можно, добавляя в них небольшие количества (обычно доли %) ингибиторов коррозии – спец. веществ, в присутствии которых скорость коррозии резко уменьшается. Действие ингибиторов основано на их адсорбции на поверхности металла, образовании на поверхности металла защитной плёнки из труднорастворимых продуктов коррозии, а также смещении электродного потенциала металла либо в сторону более отрицательных значений относительно потенциала коррозии, либо в положительном направлении в область пассивного состояния (см. в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

Электрохимическая (катодная и анодная) З. отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр.

отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр. , из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З.

, из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З. отк. ёмкостей с агрессивными химич. веществами.

отк. ёмкостей с агрессивными химич. веществами.

Кроме выбора адекватного метода в комплекс мер по З. отк. входят контроль скорости коррозии с использованием спец. приборов – коррозиметров, диагностика коррозионного состояния, восстановление нарушенной защиты.

Защита металла от коррозии: эпоксидные материалы от холдинга «ВМП»

Большинство современных отечественных нефтегазовых предприятий работает в тяжелейших природных условиях: это и морская соль, и низкие, вплоть до экстремальных, температуры, и лёд, и вечная мерзлота. Среда самая что ни на есть агрессивная, а значит, металлические и бетонные конструкции здесь нуждаются в серьёзной защите.

Для защиты металлов от коррозии повсеместно используют лакокрасочные материалы, за последние годы совершившие серьёзный скачок в повышении эффективности.

Холдинг «ВМП» производит эпоксидные ЛКМ, обладающие высокими показателями прочности и химической стойкости, эффективные для защиты разных объектов: от бетонных полов до подземных или подводных свай и внешних конструкций НПЗ.

Благодаря оригинальной рецептуре, этими материалами можно окрашивать даже при отрицательных температурах, а универсальность ассортимента позволяет комбинировать их между собой, создавая идеальные сочетания для решения индивидуальных задач.

На открытом воздухе: коррозия металлов и меры защиты от неё

Способы защиты металла от коррозии с помощью эпоксидных лакокрасочных материалов могут быть разными. Обработка поверхностей производится в разных условиях в зависимости от ситуации и состояния металлоконструкций.

В первую очередь окраска металлоконструкций осуществляется прямо на производстве.

Для того чтобы ведущиеся в заводских условиях работы были безопасными для персонала, оптимальными по качеству и результативными при эксплуатации, необходимо тщательно подбирать материалы.

Специалисты холдинга «ВМП» рекомендуют ЛКМ, которые способны быстро сохнуть как в помещении, так и в камерах сушки.

Например, ИЗОЛЭП-primer с защитными пигментами — эпоксидное покрытие из категории быстросохнущих и толстослойных. Присутствующий в составе фосфат цинка подавляет процессы коррозии, а железная слюдка создаёт эффект дополнительного барьера.

Присутствующий в составе фосфат цинка подавляет процессы коррозии, а железная слюдка создаёт эффект дополнительного барьера.

Покрытие можно применять как отдельно, так и в комплексе с финишными эмалями, причём последние зачастую наносят уже непосредственно на строительной площадке объекта.

Окрашивание уже на стройплощадке — второй способ защиты металлов от коррозии.

Работы в этом случае проходят в достаточно сложных условиях, а значит, подходящими для них будут те материалы, которые можно наносить при температурах ниже нуля и при высокой коррозионной активности самой рабочей среды.

Ассортимент продукции холдинга «ВМП» предлагает варианты толстослойных эпоксидных грунтовок и грунт-эмалей.

К таким материалам относится, например, тиксотропный ИЗОЛЭП-mastic (он, кстати, может использоваться и для бетонных конструкций). Покрытие наносится в один слой толщиной 100–250 мкм, и этого достаточно для эффективной защиты при всех типах и категориях коррозийной активности атмосферы.

Работу с этим материалом можно проводить и при минусовой температуре, главное, чтобы она была не ниже -10 °С.

К числу покрытий, подходящих для использования в условиях стройплощадки, относится также винилово-эпоксидная грунтовка ВИНИКОР-061.

Оба материала демонстрируют устойчивость не только к неблагоприятным погодным условиям, но и к воздействию нефтепродуктов и химических реагентов, а потому отлично служат для защиты внешних поверхностей резервуаров (или других ёмкостей и металлоконструкций).

Для того, чтобы усилить защитный эффект, поверх обоих указанных материалов обычно наносят специальное покрытие, например, акрилуретановую стойкую к ультрафиолетовому излучению эмаль ПОЛИТОН-УР (УФ) или винилово-эпоксидную эмаль ВИНИКОР-62 марки А. Обе эмали относятся к разряду не только защитных, но и декоративных покрытий.

Окрашивание металлоконструкций на открытом воздухе происходит и в ходе ремонта.

Если ремонт или техническое обслуживание старого лакокрасочного покрытия осуществляется в условиях стройплощадки, не обойтись без эпоксидных грунтовок, толерантных к подготовке поверхности. Для этих материалов совсем необязательно предварительно очищать металл от ржавчины с помощью пескоструйного метода.

Для этих материалов совсем необязательно предварительно очищать металл от ржавчины с помощью пескоструйного метода.

В качестве таких материалов холдинг «ВМП» рекомендует эпоксидную грунт-эмаль ИЗОЛЭП-mastic, которой не мешают даже остатки старой краски и ржавчины.

Защита бетона от коррозии: как спасти бетонные конструкции от влаги и агрессивной среды?

Эпоксидные ЛКМ используются не только для защиты металла. Бетонные и железобетонные конструкции тоже нуждаются в изоляции от возможного попадания влаги или других агрессивных компонентов.

Защиту арматуры от коррозии в бетоне и защиту самого бетона от разрушения можно обеспечить с помощью комплекса из пенетрирующей грунтовки ИЗОЛЭП-про и уже знакомых нам ИЗОЛЭП-mastic в качестве промежуточного слоя и ПОЛИТОН-УР (УФ) с повышенной УФ-стойкостью в качестве финиша.

Такой набор позволяет создать эпоксидно-полиуретановое покрытие, которое можно эксплуатировать в холодном и умеренно-холодном климате. Кроме защиты от коррозии и разрушений, оно также придаёт конструкциям необходимые декоративные характеристики и повышает морозостойкость бетона.

Методы защиты металла от коррозии в специфических условиях

Защищать от коррозии необходимо не только тот металл, который находится на поверхности, но и тот, что прячется в земле, особенно если речь идёт о вечной мерзлоте.

Металлические сваи, на долю которых, помимо испытания ржавчиной, выпадают ещё и схватки с морозным пучением грунтов, лучше всего защищать с помощи грунт-эмали ИЗОЛЭП-mastic: согласно проведённым Институтом «Фундаментпроект» исследованиям, использование этого материала снижает для металлических свай касательные силы пучения на 20–60%.

Земля не единственная стихия, в которой используются металлические конструкции. Многие объекты нефтегазового комплекса располагаются на воде и под водой — это и буровые платформы, и всё те же сваи, и поверхности портовых терминалов.

Процесс защиты металла от коррозии здесь особенно сложен, и потому для него разработаны специальные эпоксидные покрытия, подходящие для использования в речных и морских водах.

Примером таких разработок может послужить эпоксидная грунт-эмаль ИЗОЛЭП-гидро: один слой такого покрытия имеет толщину до 600 мкм, а сам материал отличается высочайшей устойчивостью к растворам солей, кислотам и щелочам, а также разливам нефтепродуктов. Эта грунт-эмаль также относится к категории высокоабразивных и ударопрочных, словом, делает всё для того, чтобы подводные конструкции из металла служили как можно эффективней и дольше.

Эта грунт-эмаль также относится к категории высокоабразивных и ударопрочных, словом, делает всё для того, чтобы подводные конструкции из металла служили как можно эффективней и дольше.

Кроме воздуха, земли и воды, металлы сталкиваются и с огнём.

В этом случае идеальным антикоррозионным покрытием металлоконструкций становится комплекс из эпоксидных огнезащитных материалов и антикоррозионных грунтовок. Причём в зависимости от горения, с которым приходится сталкиваться металлу, сочетания материалов могут быть разными.

К примеру, для работы в условиях целлюлозного горения специалисты рекомендуют сочетание ИЗОЛЭП-primer (или ИЗОЛЭП-mastic) и ПЛАМКОР-3, а от последствий углеводородного горения спасает ИЗОЛЭП-mastic[СОИ1] (или ЦИНЭП) и ПЛАМКОР-5. В приведенных системах ПЛАМКОР-3 и ПЛАМКОР-5 – огнезащитные вспучивающиеся композиции.

Коррозия в интересных местах: что ещё можно защитить с помощью эпоксидных покрытий?

Распространённым способом использования лакокрасочных покрытий является окраска внутренней поверхности резервуаров, в том числе предназначенных для нефтепродуктов.

Дело в том, что внутренняя поверхность ёмкостей подвергается агрессивному воздействию практически постоянно. Это может быть как нефть и её производные, так и минерализованная подтоварная вода или газ.

Чтобы защитить резервуары и ёмкости, используют толстослойные материалы, способные создать усиленное покрытие с повышенной абразивостойкостью и высоким сроком эксплуатации.

К таким покрытиям относится вся продукция серии ИЗОЛЭП-oil, ориентированная специально на защиту металла от агрессивных жидкостей или морской воды. Продукты линейки позволяют создавать абразивостойкие покрытия толщиной до 400 мкм за один слой.

Для того чтобы дополнительно защитить поверхность от светлых нефтепродуктов, можно применять сочетание из грунтовки и эмали серии НЕФТЬЭКОР. От светлых нефтепродуктов защищают и покрытия с антистатиком: они обладают повышенной электропроводностью, что позволяет не накапливать статический заряд. К таким материалам относится ИЗОЛЭП-oil 350 AS.

Кроме резервуаров и ёмкостей, в защите нуждаются и бетонные основания пола. Чтобы снизить агрессивное воздействие химических веществ или повышенной влажности на бетон, часто применяются «наливные полы» — системы покрытий, состоящую из грунтовки и финишного слоя. Например, эпоксидные грунтовка ГУДЛАЙН ЭП-21 Н и самовыравнивающийся компаунд ГУДЛАЙН ЭП-22 создадут полимерное покрытие пола для помещений различного назначения, в том числе с «влажными» технологическими процессами и частым воздействием на покрытие агрессивных химических веществ. Такое покрытие «принимает удар на себя» и позволяет бетону служить много дольше.

Чтобы снизить агрессивное воздействие химических веществ или повышенной влажности на бетон, часто применяются «наливные полы» — системы покрытий, состоящую из грунтовки и финишного слоя. Например, эпоксидные грунтовка ГУДЛАЙН ЭП-21 Н и самовыравнивающийся компаунд ГУДЛАЙН ЭП-22 создадут полимерное покрытие пола для помещений различного назначения, в том числе с «влажными» технологическими процессами и частым воздействием на покрытие агрессивных химических веществ. Такое покрытие «принимает удар на себя» и позволяет бетону служить много дольше.

Антикоррозионное покрытие металлоконструкций и бетона — вопрос важный, ответственный. Подбор материалов для каждой конкретной ситуации лучше осуществлять вместе со специалистами, ведь они владеют всей информацией об эпоксидных материалах и возможностях их применения.

Сотрудники «ВМП» с радостью помогут подобрать оптимальное покрытие или их сочетание, расскажут о технологии нанесения, проведут обучение, а также проинспектируют проведённые окрасочные работы.

АО Научно-производственный холдинг «ВМП»

vmp-holding.ru

e-mail: [email protected]

Тел: +7 (343) 357-30-97, 8-800-500-54-00

620100, Екатеринбург, ул. Ткачей, 25

На правах рекламы

Как правильно выбрать коррозионно-стойкий материал

Как правильно выбрать коррозионно-стойкий материал

Выбор материала является важной частью любого производственного процесса. Выбор правильного материала очень важен, потому что материал определяет химические и механические свойства изготавливаемого компонента, может значительно повлиять на срок службы компонента и обеспечить правильное функционирование детали. Коррозионно-стойкие материалы играют важную роль в производстве из-за их свойств материала и отсутствия реакции на суровые условия окружающей среды и химические вещества.

Например, многие аэрокосмические компоненты изготавливаются с использованием титана, вольфрама и углеродного волокна, поскольку эти материалы очень прочные, но при этом легкие и гибкие. К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

С экологической точки зрения, экологически чистые солнечные и ветряные источники энергии уязвимы для суровых условий, а коррозионно-стойкие материалы помогают защитить их важные компоненты от повреждений с течением времени. Это помогает производителям безопасно создавать компоненты для альтернативных источников энергии и способствовать более устойчивой экономике. Для инженеров, стремящихся защитить свои детали от коррозионно-активных сред, таких как кислоты и соли, или от ультрафиолетового излучения, вот лучшие коррозионно-стойкие материалы.

Примеры коррозионностойких материалов

1. Нержавеющая сталь

Сплавы из нержавеющей стали известны своей коррозионной стойкостью, пластичностью и высокой прочностью. Коррозионно-стойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Коррозионно-стойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Большинство сплавов нержавеющей стали, представленных сегодня на рынке, содержат не менее 18% хрома. Когда хром окисляется, он образует защитный слой оксида хрома на поверхности металлической детали, который одновременно предотвращает коррозию и предотвращает попадание кислорода в нижележащую сталь.

Нержавеющая сталь имеет широкий спектр применения: от кухонных приборов, таких как кастрюли и сковородки, до деталей автомобилей и хирургических имплантатов. Поскольку этот материал имеет высокую температуру плавления и может выдерживать высокое давление, он также хорошо подходит для строительства, машиностроения и производства контейнеров для хранения. Нержавеющие стали 304, 430 и 316 являются наиболее часто используемыми марками нержавеющей стали, а марка 316 используется в суровых морских условиях.

Однако долговечность и высокая коррозионная стойкость нержавеющей стали связаны с высокой ценой, что делает их непомерно дорогими для некоторых производителей. Кроме того, со сплавами нержавеющей стали может быть трудно работать, особенно при сварке, из-за их высокой температуры плавления.

2. Алюминий

Алюминиевые сплавынетоксичны, на 100% пригодны для повторного использования, имеют высокое отношение прочности к весу, обладают высокой тепло- и электропроводностью и легко поддаются механической обработке. Кроме того, алюминий уникален, потому что это один из немногих материалов, которые обладают естественной коррозионной стойкостью.

Этот материал практически не содержит железа, поэтому не ржавеет, хотя и может окисляться. Когда алюминиевый сплав подвергается воздействию воды и окисляется, процесс, называемый самопассивацией, на поверхности детали образуется пленка оксида алюминия, которая защищает ее от коррозии. Алюминий 5052-х42 более устойчив к коррозии, чем другие разновидности алюминия, и образует яркую гладкую поверхность.

Этот процесс окисления также можно точно контролировать с помощью процесса, называемого анодированием. Кроме того, алюминий уникален тем, что это один из немногих инновационных материалов для аддитивного производства, обладающих естественной коррозионной стойкостью. Анодирование – это недорогая контролируемая отделка, которая широко используется. Этот процесс также позволяет добавлять к детали цвет, что позволяет выполнять дальнейшую настройку для различных вариантов использования.

Алюминийчасто используется в аэрокосмической промышленности, автомобильных кузовных панелях, приложениях, чувствительных к соленой воде, и в других ситуациях, когда требуется материал с высокими эксплуатационными характеристиками. Производителям следует рассмотреть возможность использования алюминия, если им нужен доступный по цене устойчивый к коррозии материал, помня при этом, что изготовление алюминия может быть грязным и хлопотным в работе.

3. Мягкие металлы

Мягкие металлы или красные металлы включают устойчивые к коррозии материалы, такие как медь и ее сплавы, латунь и бронза. Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь также играет ключевую роль в производстве деталей для систем возобновляемой энергии. Поскольку медь является отличным проводником тепла и электричества, системы, работающие на основе меди, передают энергию более эффективно и с меньшим воздействием на окружающую среду.

4. Полипропилен

Металлы — не единственные доступные коррозионно-стойкие материалы. Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Эту термопластичную полимерную смолу называют «сталью пластмассовой промышленности» за ее прочность, способность выдерживать высокие уровни физического давления и устойчивость к широкому спектру агрессивных элементов, таких как масло, растворители, вода, бактерии и т. д. . Полипропилен высокой плотности (HDPE) обладает более высокой прочностью на растяжение и повышенным диапазоном рабочих температур.

Однако высокая воспламеняемость и высокий тепловой коэффициент этого материала ограничивают его пригодность для применения при высоких температурах. Кроме того, важно отметить, что полипропилен подвержен окислению, УФ-разложению и воздействию некоторых хлорированных растворителей.

5. Политетрафторэтилен (ПТФЭ)

PTFE, обычно известный под торговой маркой Teflon, представляет собой химически стойкий и коррозионностойкий технический термопласт с самым низким коэффициентом трения среди всех известных твердых материалов. ПТФЭ является гидрофобным, то есть он не впитывает воду и обладает хорошей электроизоляционной способностью как в жаркой, так и во влажной среде.

ПТФЭ наиболее известен своими коммерческими и медицинскими применениями — созданием антипригарных покрытий для кастрюль и сковородок и обеспечением антифрикционного покрытия для медицинских и промышленных применений. Благодаря низкому трению этот материал используется для изготовления подшипников, шестерен, пластин скольжения, уплотнений и других мелких деталей, имеющих решающее значение для промышленного применения. ПТФЭ также часто используется в композитах из углеродного волокна и стекловолокна.

Тем не менее, PTFE имеет свои ограничения. Этот материал трудно соединять, он чувствителен к ползучести, истиранию и излучению.

Получите консультацию специалиста по выбору материала

Коррозионная стойкость является чрезвычайно желательным свойством, особенно в полупроводниковой, энергетической, аэрокосмической и автомобильной промышленности. Существует широкий выбор коррозионно-стойких материалов, в том числе пять вышеупомянутых, и группы разработчиков должны проявлять должную осмотрительность при выборе материалов, чтобы убедиться, что они соответствуют уникальным требованиям проекта.

Опытный партнер по цифровому производству, такой как Fast Radius, может помочь командам разработчиков ответить на самые сложные вопросы в процессе разработки продукта. Вы должны использовать металл или пластик? Полипропилен так же хорош, как нержавеющая сталь? Наша команда имеет многолетний опыт в области аддитивного и традиционного производства, и мы поможем каждому клиенту выбрать устойчивый к коррозии материал, который защитит его детали в течение длительного времени.

Для получения дополнительной информации о материалах в аддитивном производстве и о том, как выбрать лучший материал для вашего следующего проекта, ознакомьтесь с соответствующими статьями блога в учебном центре Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

Выбор материалов и проектирование — AMPP

- Ресурсы

- Что такое коррозия

- Выбор материалов и проектирование

Ни один материал не устойчив ко всем типам коррозионных ситуаций, но выбор материалов имеет решающее значение для предотвращения многих типов коррозии неудачи. Примеры потенциальных решений включают металлы, пластмассы, стекловолокно, бетон и другие неметаллы.

Факторами, влияющими на выбор материалов, являются коррозионная стойкость в окружающей среде, наличие данных о конструкции и испытаниях, механические свойства, стоимость, доступность, ремонтопригодность, совместимость с другими компонентами системы, ожидаемый срок службы, надежность и внешний вид.

Надлежащая конструкция системы также важна для эффективного контроля коррозии. Это может включать рассмотрение многих факторов, таких как выбор материалов; параметры процесса и конструкции; геометрия для дренажа; предотвращение или электрическое разделение разнородных металлов; предотвращение или герметизация щелей; допуск на коррозию; срок эксплуатации; требования к техническому обслуживанию и осмотру.

Материаловедение предлагает инженерам-коррозионистам варианты проектирования для борьбы с коррозией с использованием передовых материалов. Инженерные свойства, созданные с помощью специализированных технологий обработки и синтеза, придают усовершенствованным материалам превосходные характеристики по сравнению с обычными материалами и включают керамику, металлы с высокой добавленной стоимостью, электронные материалы, композиты, полимеры и биоматериалы.

Курсы

Проектирование для борьбы с коррозией

Управление предотвращением и контролем коррозии (CPC) Электронный курс

Базовый курс по борьбе с коррозией – электронный курс, виртуальный или очный

Контроль коррозии в нефтеперерабатывающей промышленности

Коррозия и защита бетонных конструкций и зданий

Статьи

Отсутствие основных результатов контроля коррозии при катастрофах

5 90 on Будущее борьбы с коррозией

Основы борьбы с коррозией: инженерные материалы

Новый подход к коррозионностойким аэрокосмическим конструкциям

Создание системы управления коррозией с помощью устойчивости материалов и рационального использования материалов

Верхнее покрытие из фторполимера обеспечивает устойчивость стальных конструкций к атмосферным воздействиям и воде в течение десятилетий

Книги

Руководство по использованию материалов в воде

Коррозия дуплексных нержавеющих сталей: практическое руководство для инженеров (электронная книга)

Материалы Выбор для углеводородных и химических заводов

Композитные материалы, том II: обработка, изготовление и применение

Выбор материалов для операций по переработке полезных ископаемых

Understanding Solids: The Science of Materials, 2-е издание

Corrosion and Materials Fundamentals for Engineers in the Wastewater Treatment Plants & Collection Systems, 3-е Edition (E-book)

ASM Handbook Volume 13B Corrosion: Materials

Corrosion Handbook: Corrosive Агенты и их взаимодействие с материалами, том 8, часть B: хлорированные углеводороды-хлорэтаны, алканолы, второе издание

Коррозия стали в бетоне: предотвращение, диагностика и ремонт, 2-е издание

подкастов

Как прогнозирующая интеллект может преобразовать индустрию

Будущее машинного обучения на коррозии

Уроки, извлеченные из коррозии в Антарктике

. , полимочевины и полиаспарагиновых строительных покрытий

, полимочевины и полиаспарагиновых строительных покрытий

Серия 500: спецификации MPI и Navy

Технология полимочевины: распространенные неисправности, исправления и все, что между ними

Секрет использования полимочевины во вторичной защитной оболочке

Отчеты

КДЕС 6G197/ССПК-ТУ 2-1997, Проектирование, монтаж и техническое обслуживание систем покрытий для бетона, используемого во вторичной защитной оболочке

КДЕС 02203/ССПК-ТР 5/ ICRI 03741-2003-SG, Проектирование, установка и техническое обслуживание систем защитных полимерных полов для бетона

Публикация NACE 21429-2018-SG — Отчет о современном состоянии коррозионностойкой арматуры

Публикация NACE 8X194-2006-SG, Материалы и методы изготовления новых сосудов под давлением, используемых в мокрой среде H 2 S Служба нефтепереработки

Документы конференции

Разработка нормативно-правовой базы для выбора материалов, управления коррозией и мониторинга целостности трубопровода

Коррозионные характеристики 13CR Нержавеющая сталь

Оптимизация материалов для производства сероводорода в нефти и газе

Использование материалов в высокотемпературных средах – выбор

Разработка материалов и конструкций для смягчения морской коррозии верхнего строения

Использование и применение высокоэффективных полимерных растворов для эффективного предотвращения и контроля коррозии в системах водоснабжения

Выбор материалов для отделения, транспортировки и удаления CO 2

Применение армированных непрерывным волокном керамических композитов в агрессивных/эрозионных средах

Новые покрытия на основе ПАНИ-гексацианоферрат-нано-TiO 2 Композиты для повышения их антикоррозионной стойкости

Использование и применение высокоэффективных полимерных растворов для эффективного предотвращения и контроля коррозии в системах водоснабжения

Дополнительные ресурсы

Журнал Materials Performance

MaterialsPerformance. com раздел статей по выбору материалов и дизайну

com раздел статей по выбору материалов и дизайну

MPI (Институт мастеров-маляров) Утвержденные краски и покрытия

MPI (Институт мастеров-маляров) Руководства по спецификациям окраски

Стандарты

SP0407-HD2013-SG, Формат, содержание и рекомендации по разработке диаграммы выбора материалов -Покрытия на основе HD1987

SP0294-2006-SG (ранее RP0294), Проектирование, изготовление и проверка резервуаров для хранения концентрированной серной кислоты и олеума при температуре окружающей среды

MR-02-74-HD1974-SG, Материал Требования к готовым пластиковым пленкам для покрытий трубопроводов

TM0183-HD2006-SG Оценка внутренних пластиковых покрытий для защиты от коррозии трубных изделий в проточной водной среде-HD2006

SP0391-2016-SG (ранее RP0391), Материалы для обработки и хранения коммерческих концентратов (от 90 до 100 %) Серная кислота при температуре окружающей среды

ANSI/NACE MR0103/ISO 17945-2015-SG, Нефтяная, нефтехимическая и газовая промышленность. Металлические материалы, устойчивые к сульфидному растрескиванию под напряжением в агрессивных средах нефтепереработки

Металлические материалы, устойчивые к сульфидному растрескиванию под напряжением в агрессивных средах нефтепереработки

TM0296-2014-SG Оценка эластомерных материалов в кислых жидких средах

Комитеты по разработке стандартов

AMPP SC 08 Выбор и испытания металлических материалов

Разрабатывает и поддерживает стандарты, руководства и отчеты по коррозионным испытаниям металлических материалов, а также методы выбора металлических материалов в конкретных условиях.

AMPP SC 09 Неметаллические

Разрабатывает и поддерживает стандарты, руководства и отчеты по снижению и контролю коррозии неметаллических материалов, включая композиты (полимерная матрица, металлическая матрица и керамическая матрица), полимеры (термопласты и термореактивные) и керамика.

AMPP SC 03 Наружные покрытия — заглубленные и погруженные

Разрабатывает и поддерживает стандарты, руководства и отчеты для наружных покрытий материалов, оборудования и конструкций, находящихся в непосредственном контакте с соленой водой, пресной водой или почвой.