какую фанеру использовать, расстояние и шаг между лагами, как стелить, выравнивание настила, монтаж на фото и видео

Содержание:

Укладка фанеры по лагам

Используемые материалы

Инструменты и расходники

Подготовительный этап

Монтаж лаг под фанеру

Укладка фанеры

Очень часто при создании основания под напольное покрытие в жилом помещении или офисе производится укладка фанеры. Эффективнее всего укладка фанеры на лаги, поскольку подобная конструкция заставляет деревянное основание проявить свои лучшие характеристики.

Укладка фанеры по лагам

Поверхность после укладки получается идеально ровной и доступной для облицовки любым известным напольным покрытием. Качество полов при этом будет не хуже, чем в случае с укладкой на стяжку, а потому их не стыдно будет представить гостям или на фото в социальных сетях.

Монтаж лаг и укладку фанеры можно произвести самостоятельно. Достаточно часто делают пол из фанеры в квартире, в которой раньше был старый деревянный пол. Рассмотрим в данной статье, как производится укладка фанеры на лаги, и какие существуют особенности у данной процедуры.

Достаточно часто делают пол из фанеры в квартире, в которой раньше был старый деревянный пол. Рассмотрим в данной статье, как производится укладка фанеры на лаги, и какие существуют особенности у данной процедуры.

Используемые материалы

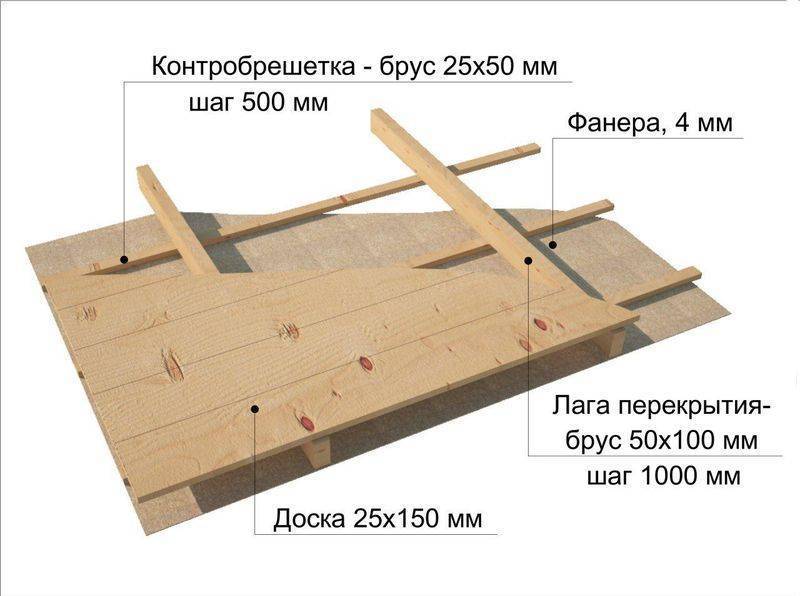

Естественно для укладки нам понадобятся качественно подобранные лаги и листы фанеры. В качестве лаг эффективно используются деревянные брусья.

Практичнее всего использовать лаг со следующими линейными размерами поперечного сечения:

- ширина –7 см;

- высота – 4-5 см.

Длина одного лага должна быть от 2 метров. Вся поверхность бруса должна быть идеально ровной. Древесину следует адаптировать к условиям помещения. Для этого рекомендуется продержать материал в комнате, где будет производиться укладка, чтобы проверить на устойчивость к деформациям и высыханию.

Что касается того, какую фанеру использовать для пола по лагам, то популярны следующие пропорции размеров листа: 15,25х15,25 или 12,2х24,4 сантиметра.

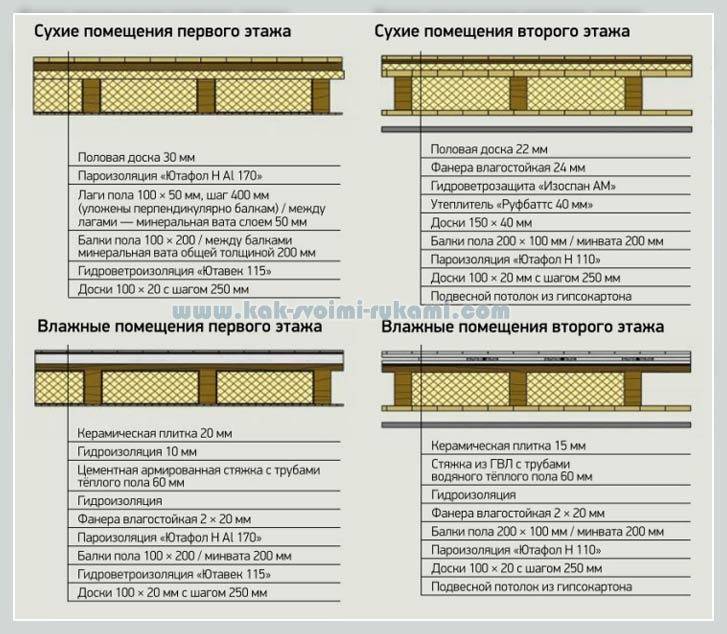

Если необходимо произвести настил фанеры на лаги в качестве чернового основания, то можно использовать дешевую разновидность материала. Этот вид характеризуется маркировкой «НШ» (нешлифованная). Паркетные полы лучше всего будут сочетаться с фанерой, которая была подвергнута одностороннему шлифованию (марка «Ш1»). Любая из указанных выше марок фанеры допустима к применению в помещении с показателем влажности воздуха до 60%. Если же влажность в комнате крайне высока или возможен интенсивный контакт с жидкостью, то целесообразнее применять устойчивую к влаге фанеру марки «ФК».

Инструменты и расходники

Даже после того как было определено, какую фанеру стелить на пол по лагам, следует подготовить полноценный набор инструментов для эффективного ведения работ:

- электрическая дрель;

- болгарка;

- шуруповерт;

- электрический лобзик;

- ножовка по дереву;

- молоток;

- правило;

- измерительные приспособления различных размеров.

Понадобятся и расходные материалы:

- гвозди на 5,7 сантиметров;

- шурупы или саморезы на 3,5, 5,7,5 сантиметров;

- анкеры или дюбели с диаметром 1 сантиметр;

- рубероид рулонный или толстый полиэтилен;

- скотч для строительных работ;

- клеящая смесь для строительных работ такого характера;

- эластичная мастика;

- антисептик;

- пергамент или битумная бумага.

Подготовительный этап

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

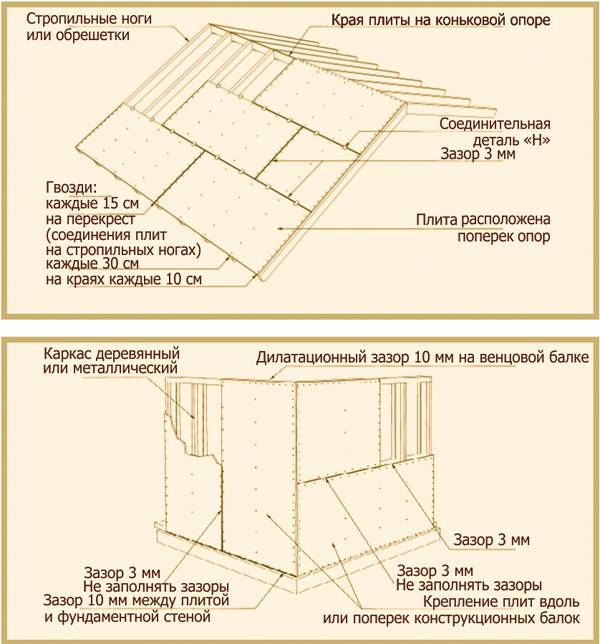

Начинают укладывать фанерный пол на лагах своими руками, как и любой другой вид работ, с тщательной подготовки. Очень важно для начала очистить пол от грязи, пыли, строительного мусора и т.д. Важно устранить значительные выступы на поверхности, которые являются остатками после устранения предыдущей стяжки. В качестве гидроизоляционного слоя на очищенный черновой пол укладывается слой толстого полиэтилена или рулонный рубероид (толь). Пленка должна быть уложена внахлест с заступом в 15-20 сантиметров. Срезы пленки необходимо закрепить скотчем. Если изначально выбрана очень тонкая пленка, то рекомендуется настилать несколько слоев.

В качестве гидроизоляционного слоя на очищенный черновой пол укладывается слой толстого полиэтилена или рулонный рубероид (толь). Пленка должна быть уложена внахлест с заступом в 15-20 сантиметров. Срезы пленки необходимо закрепить скотчем. Если изначально выбрана очень тонкая пленка, то рекомендуется настилать несколько слоев.

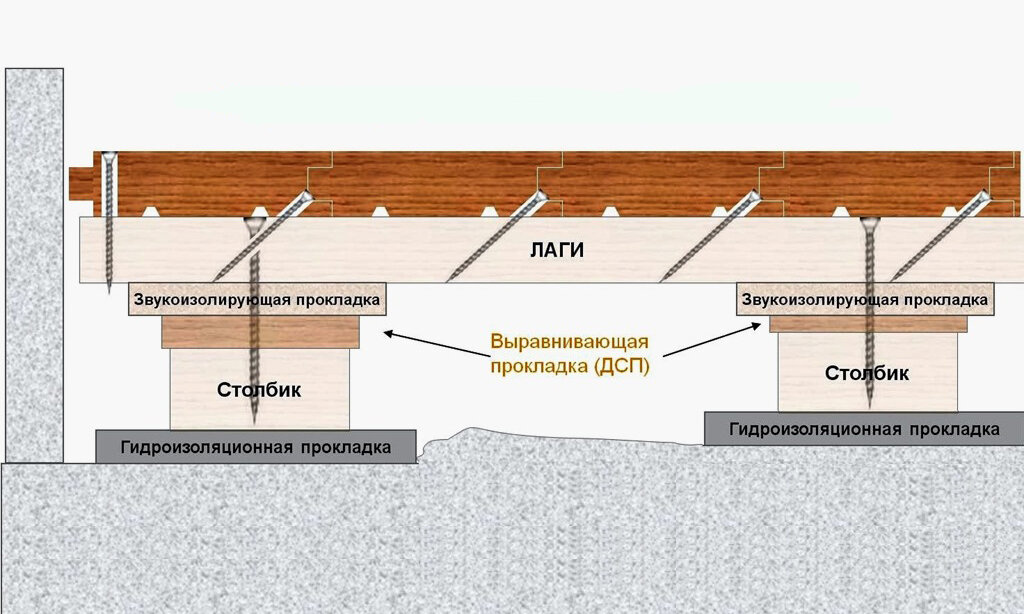

Когда производится выравнивание пола фанерой по лагам очень важно добиться абсолютной горизонтальности поверхности. На полу производится разметка с целью установления мест, в которых будет произведен монтаж брусьев. Для этого через центры будущих лаг прочерчиваются ровные линии таким образом, чтобы брусья можно было уложить параллельно друг другу. Укладываются лаги обычно не на пол, а на заранее приготовленные подкладки. Сделать такие можно из досок или той же фанеры, что монтируется в качестве покрытия. Оптимальные размеры подкладки 10х20(25)х2,5 сантиметров. На полу по отмеченным линиям их необходимо закреплять при помощи дюбелей.

Установку лаг также очень важно произвести на одной высоте. Чтобы определить данную отметку, потребуется использовать лазерный или жидкостный строительный уровень. Корректировать высоту лага можно подкладывая дополнительный рубероид или куски линолеума.

Чтобы определить данную отметку, потребуется использовать лазерный или жидкостный строительный уровень. Корректировать высоту лага можно подкладывая дополнительный рубероид или куски линолеума.

Чтобы четче обозначить шаг лаг под фанеру можно использовать маячки, в качестве которых выступят обычные саморезы. Если вкрутить их четко по предполагаемой высоте пола, то появится дополнительный способ контроля высоты лагов.

На этом же этапе рекомендуется использовать антисептик для обработки каждого деревянного элемента в конструкции пола, что защитит покрытие от образования плесени.

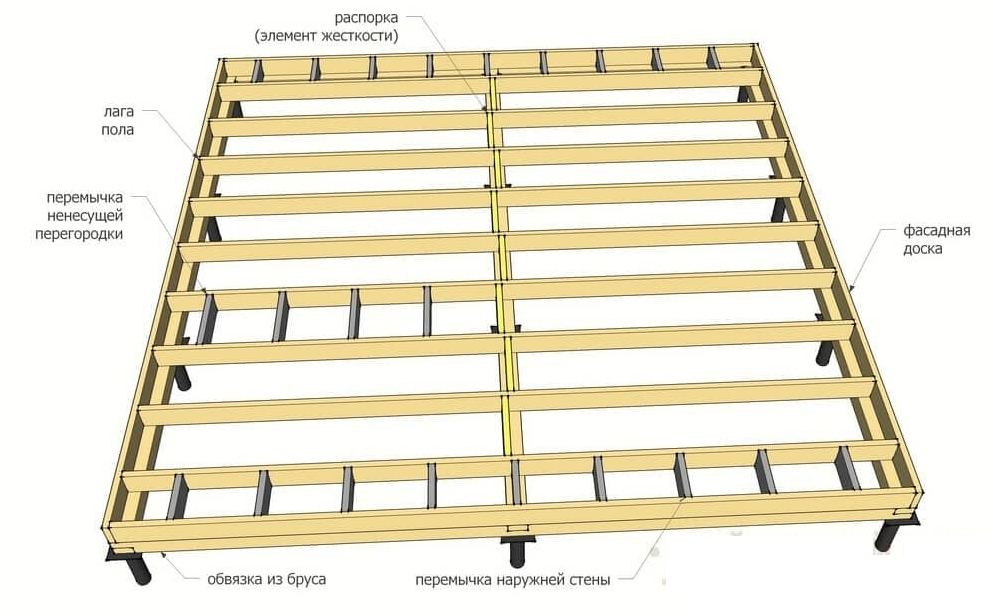

Монтаж лаг под фанеру

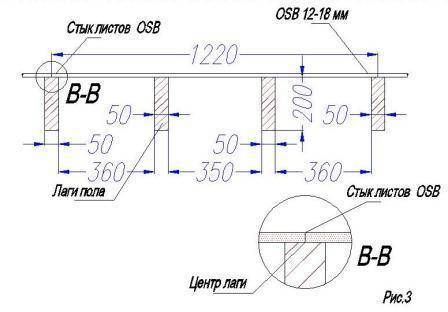

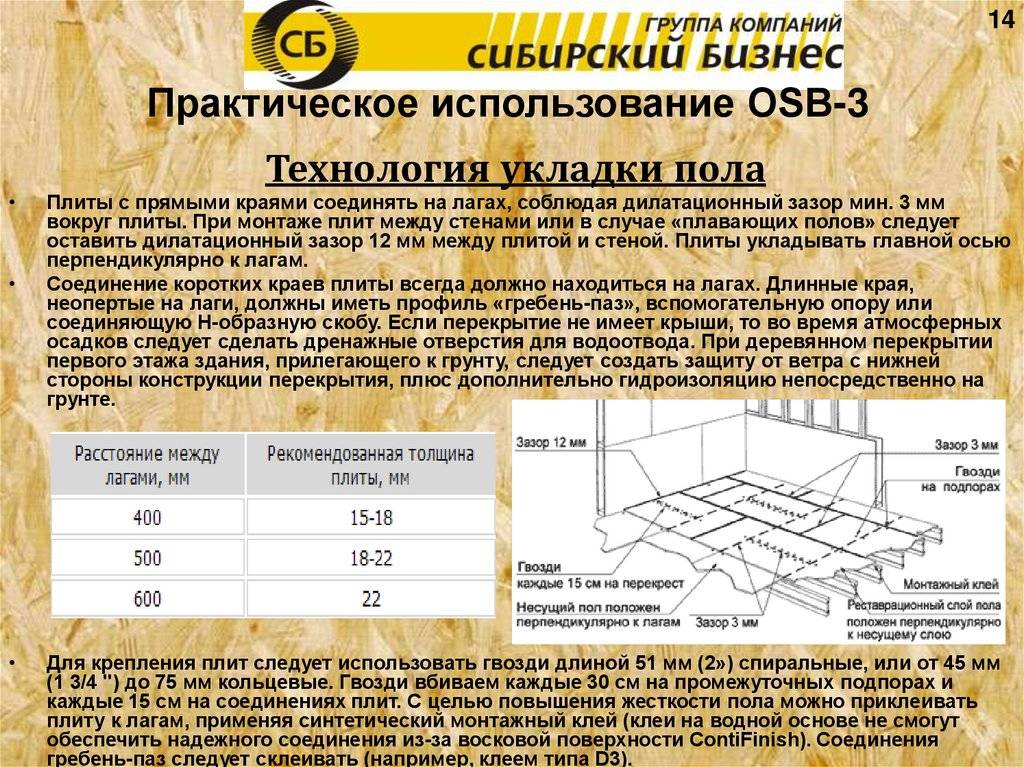

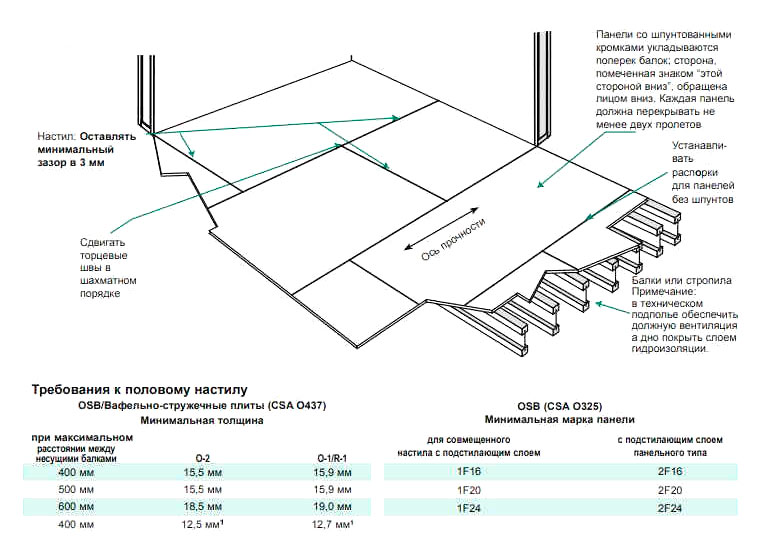

Таким образом, монтаж фанеры на лаги можно начать сразу после разметки и закрепления подкладок. Укладываются брусья параллельно стене с оконными проемами, чтобы находиться перпендикулярно поступающему в помещение солнечному свету. За расстояние между лагами пола под фанеру лучше всего избрать интервал в 40-50 сантиметров (прочитайте: «Какое расстояние между лагами пола делать при устройстве пола»).

Все остальные лаги следует закрепить на одинаковом расстоянии строго параллельно друг к другу. Высоту можно проверять по предварительно прочерченной по стенам линии горизонта. Ближе к центру комнаты определить, насколько поверхность ровная, поможет такой инструмент как правило. Естественно, что все брусья должны иметь одинаковые линейные размеры, но для крайних лаг возле противоположных стен лучше всего задействовать брусья большие по ширине, чем те, что расположены между ними.

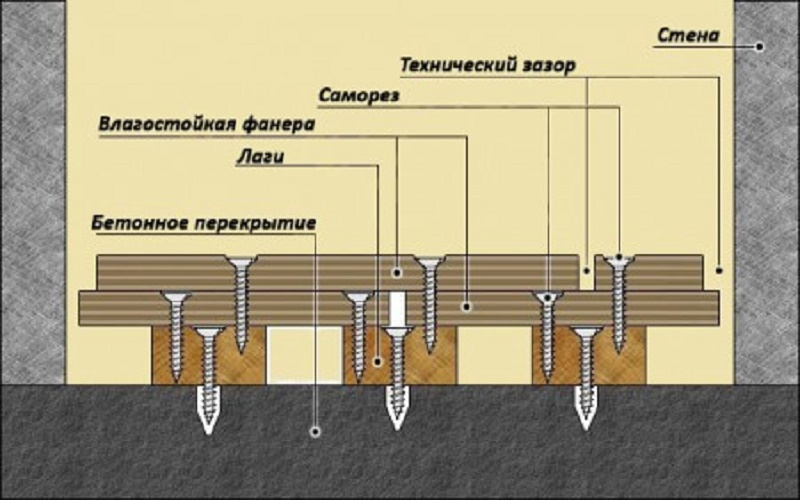

Закрепляются лаги на подготовленных подкладках при помощи шурупов. Крепеж должен быть утоплен в брус, чтобы шляпка не выступала на поверхности. Наверняка будет не очень эстетично, если уложенное напольное покрытие будет повреждено. На фото и при визуальном осмотре такой пол уже нельзя будет назвать качественным.

Чтобы повысить прочность лага в местах, где расположены подкладки, можно дополнительно зафиксировать брус при помощи специального деревянного профиля (ригеля), который также будет закреплен на подкладке, усилит эффект сцепления и повысит устойчивость основания.

1

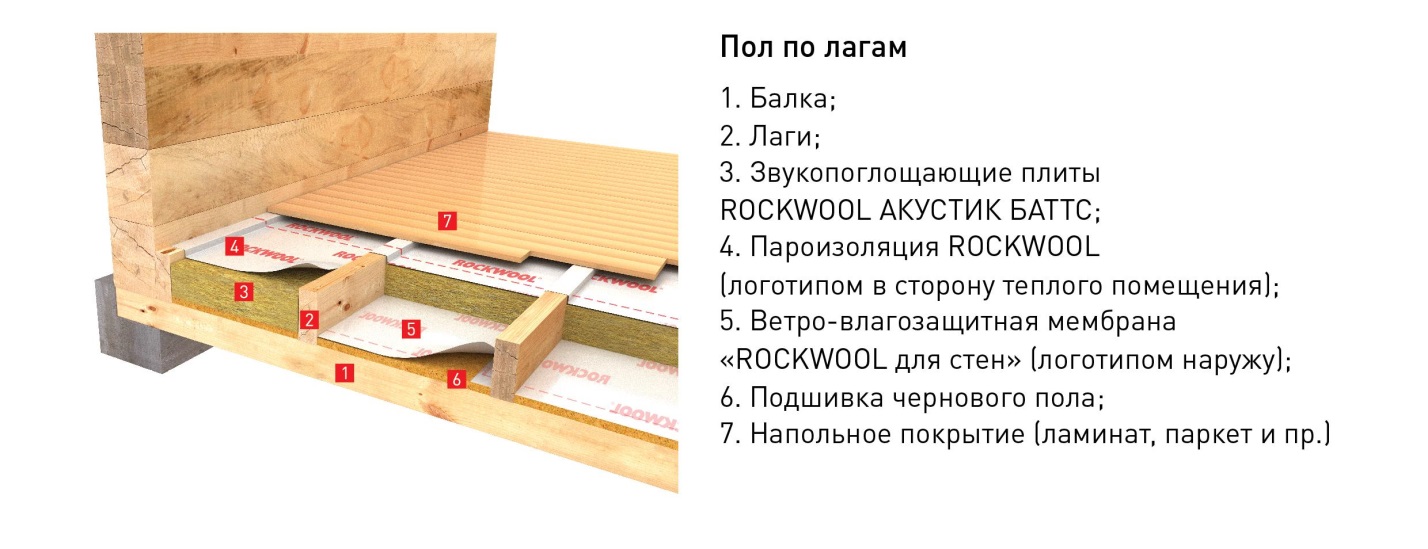

Еще более надежной конструкция становится, если после монтажа каждый деревянный элемент обмазать паркетным клеем или аналогичной смесью. Пространство между лагами желательно заполнить утепляющим или звукоизолирующим материалом. Чаще всего для этих целей используют минеральную вату, керамзит или пенопласт. Также в пустотах прокладывают различные коммуникации. Сверху содержимое таких площадок закрывают пергаментом или битумной бумагой (подробнее: «Укладка фанеры на деревянный пол – какую выбрать и как класть»).

Альтернативный способ закрепления лаг не требует использования прокладок. В этом случае лаги все также выравниваются кусочками рубероида, а закрепляются при помощи длинных анкеров или дюбелей, длина которых превышает толщину бруса на 5-6 сантиметров.

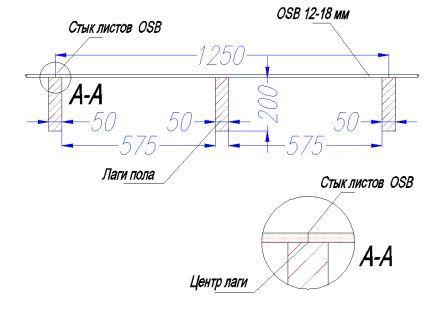

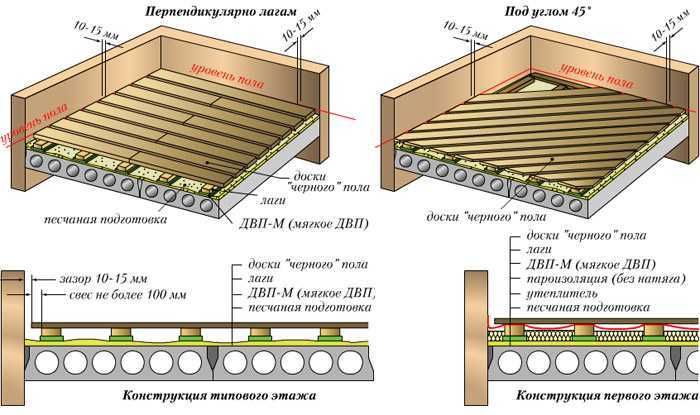

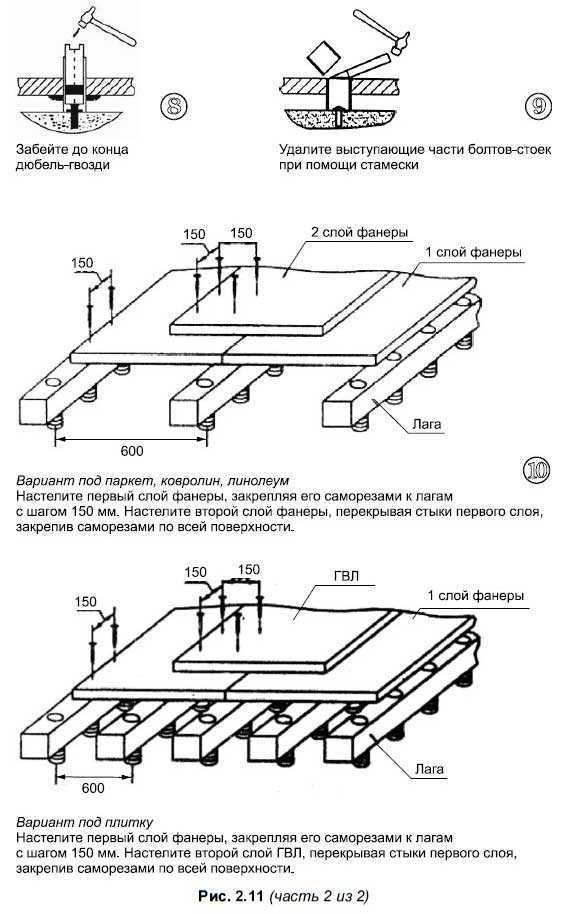

Укладка фанеры

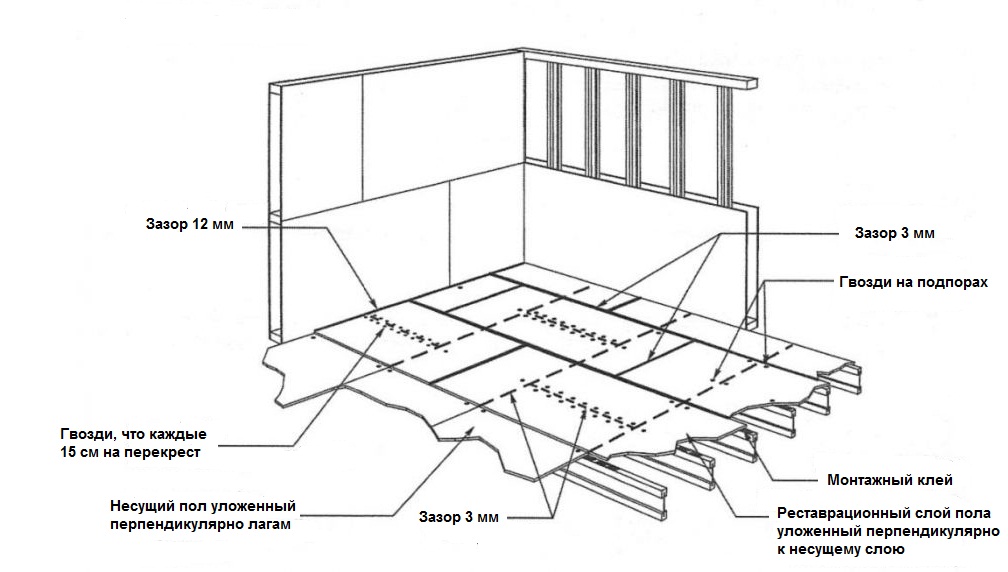

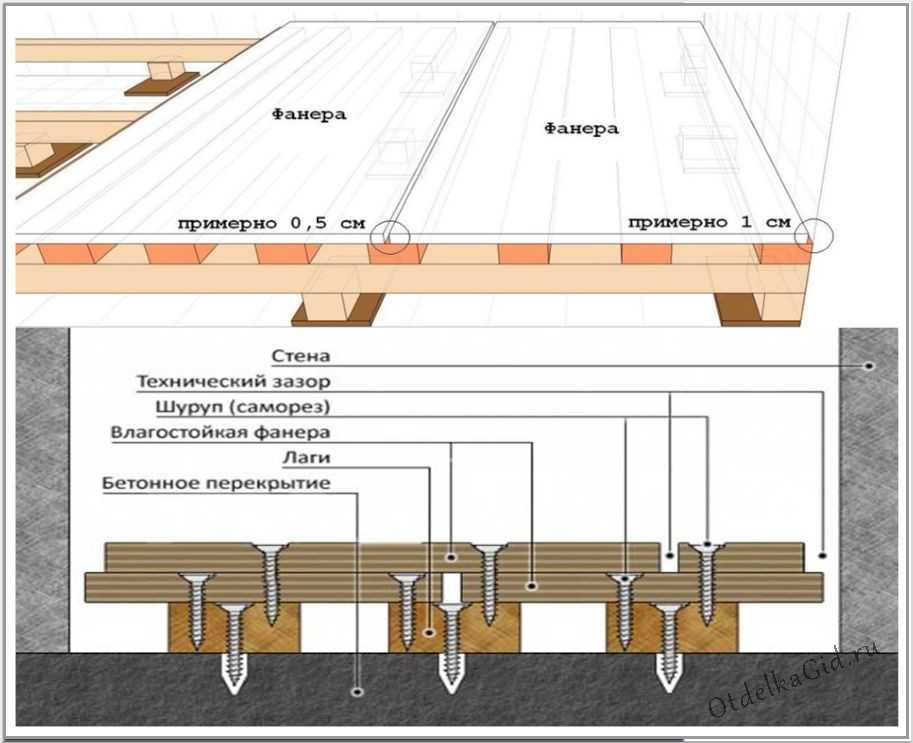

Перед тем как положить фанеру на лаги рекомендуется особенно крупные листы распилить на меньшие куски квадратной или прямоугольной формы. Размер подбирается таким образом, чтобы края каждого куска располагались четко посередине бруса. Чтобы убедиться в правильности измерений лучше всего, завершив процесс кройки материала, выложить предполагаемый настил без закрепления. Крепить соседние листы рекомендуется вразбежку, чтобы в одном месте не стыковалось более двух углов листа.

Размер подбирается таким образом, чтобы края каждого куска располагались четко посередине бруса. Чтобы убедиться в правильности измерений лучше всего, завершив процесс кройки материала, выложить предполагаемый настил без закрепления. Крепить соседние листы рекомендуется вразбежку, чтобы в одном месте не стыковалось более двух углов листа.

Каждый лист фанеры перед монтажом рекомендуется разметить. Для этого предполагаемые места крепления к лагам просверливаются, а также производится их зенковка, чтобы крепежи (шурупы) утапливались и не проступали над поверхностью фанеры. В ином случае покрытие, укладываемое на такое основание, может быть повреждено. Расстояние между двумя соседними местами крепления должно составлять не менее 20-30 сантиметров притом, что на один лист фанеры должно приходиться не менее 8 шурупов.

Подготовив листы можно приступать к их закреплению. Крепится фанера к лагам и ригелям (если они есть) при помощи шурупов, которые по длине в три раза больше, чем толщина листа. Стыковаться между собой соседние листы должны непосредственно на середине лага с допустимым зазором в 2-3 миллиметра. Заделать небольшой шов можно при помощи мастики, которую распределяют шпателем.

Стыковаться между собой соседние листы должны непосредственно на середине лага с допустимым зазором в 2-3 миллиметра. Заделать небольшой шов можно при помощи мастики, которую распределяют шпателем.

Традиционно фанеру укладывают в два слоя. Если используется данный метод, то важно помнить, что места закрепления листов из разных слоев не должны совпадать. При этом совокупная толщина покрытия должна составлять около 2,5 сантиметров. Допустимо использовать в нижнем слое фанеру толще, но обязательно соблюдать равномерность покрытие непосредственно в слое.

Итог

В статье подробно расписан процесс укладки фанеры по лагам. Необходимо соблюдать технологию от начала до конца и тогда пол в помещении будет идеальным. Если возникают определенные трудности, то всегда можно обратиться к специалистам. Профессионал из строительной компании придет со своим набором инструментов, возьмет на себя ответственность за подготовку материалов и проведение работ, чем сэкономит значительное количество денежных средств и времени.

Профессионал из строительной компании придет со своим набором инструментов, возьмет на себя ответственность за подготовку материалов и проведение работ, чем сэкономит значительное количество денежных средств и времени.

Расстояние между лагами под фанеру – принцип укладки

Обновлено: Михаил Герасимов 17 мин.

Часто для того, чтобы устранить неровность полов, применяют лаги. И бывает так, что строители, пока не обладающими достаточным опытом, задаются вопросом касаемо того, каким должно быть расстояние между лагами под фанеру. С этим, а также многими другими вопросами по теме сейчас и разберемся.

Что такое лаги?

Лагами принято называть бруски, с помощью которых формируется обрешетка. Благодаря им строители могут эффективно устранять неровности поверхностей. Помимо этого лаги играют роль основы, на которую будет производиться крепление листов.

Важно! Лаги, вопреки расхожему мнению, необязательно должны быть деревянными – нередко они выполняются бетонными и металлическими, однако использование фанеры предполагает наличие лагов именно из дерева.

Лаги придают напольным поверхностям дополнительную жесткость. Разумеется, существуют технологии укладки фанеры, не предполагающие предварительного монтажа деревянного основания, но их применение возможно лишь в случае наличия идеально ровного пола.

Для каких целей применяется фанера?

Фанера неспроста так популярна среди строителей. Причина кроется в ее долговечности и относительно невысокой стоимости. Помимо этого с ней довольно просто работать, и она абсолютно безвредна (в ее состав, в отличие от ДСП, не входят канцерогены).

По мнению многих, фанера является лучшим материалом для выравнивания черновых полов. Ввиду столь большого количества очевидных достоинств, данный материал активно эксплуатируется с целью:

- выравнивания пола, находящегося на лагах;

- наделения чернового основания теплоизоляционными свойствами;

- формирования основания, на котором впоследствии будет создаваться стяжка;

- формирования готового напольного покрытия (например, в складских помещениях).

Внимание! Фанера имеет довольно низкую массу, поэтому можно не опасаться, что она будет оказывать излишне сильное давление на основание. Именно поэтому ее часто используют в многоквартирных домах – нет риска обвала межэтажных перекрытий.

Строение и разновидности фанеры

Для изготовления фанеры применяется древесный шпон. Сам по себе данный материал является многослойным. При его производстве тонкие слои шпона накладывают друг на друга, после чего под сильным давлением склеивают. В большинстве случае один готовый лист состоит из 3-х слоев, но бывают и более многослойные экземпляры (число слоев при этом практически всегда остается нечетным).

Фанеру можно различать по материалу, который применялся на предприятии при ее изготовлении. Чаще всего в качестве материала, применяемого для внутренних слоев изделия, используются лиственные породы деревьев. Внешние же слои могут быть изготовлены из хвойных пород – сосны, пихты, ели и лиственницы.

Помимо материала изготовления, фанеру допустимо классифицировать по устойчивости к негативному воздействию влаги:

- ФСФ. Слои шпона скрепляются друг с другом посредством применения фенольных смол, делающих материал устойчивым к воздействию влажных сред.

- ФК. Связывающим слои веществом является карбамидный клеевой состав. Он не наделяет материал влагостойкостью.

- ФБ (ФБС). В качестве скрепляющих слоев применяются лак или бакелитовый клей. Данная разновидность материала считается наиболее прочной, влагостойкой и устойчивой к давлению.

- БВ – слои в этом случае также пропитывают бакелитовым клеем с той лишь разницей, что состав имеет водную основу. Все характеристики, за исключением влагостойкости, идентичны предыдущему типу.

- ФОФ – фанера в этом случае ламинирована пленкой, ее слои соединены с помощью синтетической смолы. Материал влагостойкий.

Важно! Каждый из вышеуказанных типов применим для конкретной ситуации.

Если помещение, в котором будет размещаться фанера, не будет подвергаться активному воздействию влаги, то переплачивать за влагостойкие материалы не стоит.

Плюсы и минусы укладки фанеры на пол

Как и любой строительный материл, фанера обладает собственными достоинствами и недостатками. Основные положительные стороны материала:

- изготавливается изделие из натуральных материалов, ввиду чего его смело можно отнести к экологически чистым;

- материал благодаря своей природе и наличию нескольких слоев обладает высокой устойчивостью ко внешним механическим воздействиям. За счет того, что он упругий, удары будут эффективно поглощаться. Стяжка останется в целостности, а фанера отделается микротрещинами;

- работать с фанерой легко, справятся даже люди, ранее не имевшие опыта в строительной сфере;

- ввиду большого количества сортов изделия, его можно использовать не только при черновой отделке помещения, но и при чистовой;

- материал позволяет решить проблему с высокими перепадами высот.

При этом решение будет бюджетным, поскольку постелить фанеру может быть намного дешевле, нежели выравнивать поверхность, заливая ее бетоном;

При этом решение будет бюджетным, поскольку постелить фанеру может быть намного дешевле, нежели выравнивать поверхность, заливая ее бетоном; - широкий ассортимент материала представлен во всех крупных строительных универмагах.

Что касается отрицательных сторон фанеры, то без них также не обошлось. Ее недопустимо использовать в помещениях, для которых характерны частые и резкие температурные перепады (к ним можно отнести дачи и дома, где на постоянной основе никто не проживает), а также в местах, где присутствует крайне высокая влажность (сауны, бассейны, бани и т.п.).

Какая фанера является пригодной для пола по лагам?

Поскольку существует большое множество всевозможных вариаций плит, у строителя есть возможность подобрать именно ту, которая идеальным образом будет подходить к конкретной ситуации.

Важно! Хоть вариации исполнения и многочисленны, на то, каково расстояние между лагами будет использоваться, они никак не влияют – только если речь не идет о толщине листов.

Неважно, какого сорта или толщины пласты, оптимальные размеры (будут рассмотрены далее) остаются неизменными.

Сорт

Сорт определяет, к какой категории качества относится конкретный тип изделия:

- 3–4 сорт. Данные изделия довольно низкого качества, подходят исключительно для черновой отделки. Плюс, специалисты рекомендуют устанавливать их только на обрешетку – за счет того, что саморезы притянут пласты к основанию, получится во многом нивелировать крупные искажения их формы.

- 2 сорт. Изделия, в отличие от первых двух, уже допустимо применять для чистовой отделки, однако они нуждаются в дополнительной обработке. Обнаружив небольшое количество сколов и трещин, можно «пойти двумя дорогами»: заделать их специализированной шпатлевкой или найти опилки и заполнить ими пустоты, зафиксировав все клеем ПВА.

- 1 сорт. Значимые дефекты отсутствуют. Фанера первого сорта одинаково пригодна как для размещения на лагах, так и для установки в качестве чистовой отделки.

При покупке фанеры 4-го сорта, нужно предельно внимательно осмотреть каждую плиту, поскольку некоторые производители выпускают фанеру, которая применяется исключительно для создания тары или транспортировки каких-либо объектов. Класть ее на лаги нельзя, конструкция будет крайне ненадежная.

Вид

Виды материала отличаются друг от друга тем, какой клеящий состав был использован при соединении между собой слоев шпона (ФБА, ФК, ФСФ и пр.). Все они были описаны чуть ранее.

Толщина

Выбор толщины листа следует осуществлять исходя из того, какое расстояние между лагами предполагается делать:

- если расстояние между досками планируется делать с шагом 35–40 см., то оптимальная толщина листа – от 9 мм;

- если же расстояние межу лагами полметра, то оптимальная толщина листа – 10 мм;

- в редких случаях разумно делать расстояние между лагами в 60 см. В этом случае толщина укладываемых пластов не может быть менее 12 мм.

Помимо этого требуется учитывать, объекты какой массы будут размещаться в помещении после окончания ремонта. Если ремонт проводился в гостиной и в ней ничего тяжелее стола со шкафом размещаться ничего не будет, до достаточно монтажа фанеры толщиной в 12 мм. Если же ремонт проводился в зале, где будут стоять тяжелый диван и несколько шкафов, то лучше отдать предпочтение фанере, толщиной не менее 18 мм.

Если ремонт проводился в гостиной и в ней ничего тяжелее стола со шкафом размещаться ничего не будет, до достаточно монтажа фанеры толщиной в 12 мм. Если же ремонт проводился в зале, где будут стоять тяжелый диван и несколько шкафов, то лучше отдать предпочтение фанере, толщиной не менее 18 мм.

Размер

Размерностью фанерные листы также различаются. В большинстве случаев профессиональные строители предпочитают использовать фанеру с габаритами полтора на полтора метра. Но есть и другая размерность – 1,2 на 2,4 м.

Важно! Делая выбор в пользу нужных в конкретной ситуации габаритов, следует предварительно рассчитать площадь ремонтируемого помещения и сопоставить ее с площадью листов, подобрав их наиболее оптимальное расположение на поверхности.

На что влияет толщина фанеры?

Неважно, какого сорта или вида листы – стандартным диапазоном их толщины является величина от 3 до 30 мм. И выбирать ее следует с умом, поскольку данный параметр оказывает прямое влияние на качественные характеристики объекта. От нее зависят:

От нее зависят:

- Степень выравнивая. Чем тоньше фанерный лист, тем хуже он справляется с устранением неровностей поверхности. В особенности это касается старых дощатых полов с огромным количеством всевозможных дефектов.

- Будет ли реализовано утепление. Ввиду того, что дерево довольно плохо проводит тепло, фанера в некоторых случаях может не только выравнивать пол, но и пребывать в роли дополнительного дешевого утеплителя.

- Степень жесткости. Чем больше слоев в листе, тем выше нагрузку он способен испытывать, при этом сохраняя целостное состояние.

Неопытные строители беспокоятся, что толстые листы фанеры способны оказывать существенное влияние на расстояние между полом и потолком, в связи, с чем выбирают тонкие изделия. Это опасение является необоснованным, так как даже самая толстая фанера не способна «украсть» большую площадь.

Требования к расстоянию между лагами

Теперь нужно разобраться, есть ли какие-либо требования к расстоянию между лагами. Каркас является основополагающим элементом при формировании пола из фанеры. Лаги при этом, в большинстве случаев, имеют длину в 2 м., а их поперечное сечение составляет 30–40 мм. Расстояние между ними для достижения ровного пола должно устанавливаться одинаковое.

Каркас является основополагающим элементом при формировании пола из фанеры. Лаги при этом, в большинстве случаев, имеют длину в 2 м., а их поперечное сечение составляет 30–40 мм. Расстояние между ними для достижения ровного пола должно устанавливаться одинаковое.

Важно! Не существует отдельного документа, в котором было бы описано, какое расстояние между лагами должно быть соблюдено в обязательном порядке. Однако определенные нормы все же имеются. Оптимальным расстоянием между лагами принято считать от 30 до 45 см. Данный показатель варьируется, поскольку определяющим при его выборе является размер применяемого фанерного листа.

Что нужно знать перед монтажом?

Чтобы пол служил долгие годы, перед его установкой разумно выполнить ряд несложных подготовительных работ. Сначала стоит «акклиматизировать» материал.

После того как он окажется в рабочем помещении, стоит его оставить в нем лежать в течение 3–4 суток. Срок «акклиматизации» зависит от влажностных и температурных характеристик помещения – в любом случае 4 суток практически всегда достаточно.

Срок «акклиматизации» зависит от влажностных и температурных характеристик помещения – в любом случае 4 суток практически всегда достаточно.

Пока материалы лежат, можно не терять время и проверить, исходят ли из пола пары конденсата. Сделать это просто – требуется лишь расстелить по рабочей поверхности пленку из полиэтилена.

Не обязательно застилать ее всю комнату, достаточно покрыть 1–2 квадратных метров. В центе эта пленка должна быть приподнята над поверхностью пола на 10 см. Выбирать дальнейшие действия следует исходя из полученных результатов:

- Если спустя сутки на пленке наблюдаются запотевания, то выбирать настил из фанеры не рекомендуется – при столь высокой влажности он может быстро набухнуть.

- Если по истечению 3-х суток на поверхности пленки видны небольшие скопления капель, то продолжать работу с фанерой можно. Нужно только предварительно покрыть основание утеплителем и установить гидроизоляцию. Если работа ведется с деревянными полами, то их требуется разобрать и надлежащим образом просушить, после чего обработать рабочую площадь антисептиком.

В противном случае всего за несколько лет полы могут сгнить.

В противном случае всего за несколько лет полы могут сгнить. - Если по истечении 5-ти суток конденсата не обнаружено, то никаких подготовительных мероприятий перед установкой фанеры предпринимать не нужно.

Все это необходимо для того, чтобы настил мог выполнять свои функции – не стоит пренебрегать проверкой пола.

Необходимые инструменты и материалы

Для того чтобы надежно закрепить листы на деревянных досках, каких-то особых приспособлений и материалов не потребуется. Перед стартом работы нужно лишь подготовить: дрель, шуруповерт, молоток, уровень и лобзик.

Укладка производится на саморезы. Их длина определяется толщиной фанеры. Слишком длинные приобретать нет смысла, деньги будут потрачены впустую.

Как рассчитать количество материала?

Никому не хочется переплачивать, покупая какие-либо изделия с большим избытком. Чтобы избежать финансовых потерь, перед покупкой материалов разумно посчитать, какое их количество потребуется для проведения конкретной работы. Расчет материала можно производить по следующей инструкции:

Расчет материала можно производить по следующей инструкции:

- Сначала нудно замерить площадь помещения, после чего все данные зафиксировать на бумаге в виде схемы. По итогу должен получиться чертеж помещения, на котором будет изображена система расположения лаг. В особенности такие расчеты полезны, когда помещение не идеально прямоугольное, а имеет несколько ниш и выступов.

- Далее в зависимости от того, какие габариты листа выбраны, разрабатывается план их укладки.

- В соответствии с полученными данными становится ясно, какое количество плит потребуется приобрести.

Все эти действия позволят приобрести именно то количество материала, которое нужно.

Технология монтажа

Для качественного выполнения укладки фанеры нужно понимать, в каком порядке и какие действия следует производить. Подробная пошаговая инструкция представлена ниже:

Подготовка основания

Порядок подготовки основания выглядит так:

- Сначала рабочую поверхность надлежит освободить от мусора.

Если присутствуют остатки старого покрытия, то их также нужно полностью демонтировать.

Если присутствуют остатки старого покрытия, то их также нужно полностью демонтировать. - После все трещины также устраняются, замазываясь шпатлевкой.

- Далее рабочая поверхность подвергается антисептической обработке, после чего просушивается.

- После этого поверхность нужно покрыть гидроизоляционным слоем.

Прикрепляется гидроизоляция исключительно на сухое основание. Если нет возможности качественно выполнить просушку, то на выручку приходит пароизоляционная мембрана. Помимо этого деревянный брус тоже нуждается в подготовке – следует обработать его антипиреном и антисептиком, после чего просушить.

Создание обрешетки

По завершению подготовительных мероприятий, можно приступить к выставлению лаг. Порядок действий при этом будет следующий:

- Первым делом все составляющие конструкцию элементы в нужных местах подрезаются. Важно крайние балки располагать не вплотную к стенам, а сохранять отступ в 10–15 см.

- Производится формирование высоты.

Для этого требуется определить расположение места наибольшего искривления.

Для этого требуется определить расположение места наибольшего искривления. - Для облегчения работы вдоль всего помещения протягивается шнур (можно также воспользоваться лазерным уровнем, если таковой имеется).

- Производится укладка бруса, под него обязательно нужно делать подложку. Когда все детали выровнены, их можно прикреплять к основанию.

На протяжении всех этапов работы нужно всегда проверять ровность укладки бруса по уровню. В результате должна получиться идеально ровная плоскость.

Укладка утеплителя

Укладка утеплителя в особенности актуальна для людей, проживающих на первых этажах зданий. В качестве утеплителей чаще всего применяются каменная вата и пенопласт.

Важно! Нарезать утеплитель следует так, чтобы после его размещения между ним и балками не оставалось свободного пространства, поэтому ориентироваться нужно на расстояние между лагами. Пенопласт лучше всего стелить на бетонные основания, в то время как на деревянные полы разумно укладывать керамзитовые пласты или базальтовую вату.

Перед тем, как приступить к укладке утеплителя, он подобно фанере также должен некоторое время пролежать в помещении, только в его случае достаточно подождать одни сутки.

Крепление фанеры

Алгоритм укладки фанеры таков:

- Согласно заранее составленной схеме, весь материал раскраивается. Специалисты всегда советуют делать квадратные детали, работать с ними проще всего.

- Начинать укладку листов стоит с угла помещения, сохраняя отступ от стены в 1 см.

- Крепится фанера саморезами, оптимальным расстоянием между соседними крепежными элементами будет 15–20 см. Шляпки должны быть утоплены в материал, а не выступать над ним.

- Последующие листы после начального ряда укладываются со смещением. Таким образом, все листы будут располагаться на рабочей поверхности в шахматном порядке.

Ввиду того, что любые фанерные листы подвержены деформациям вследствие воздействия температур, между листами следует оставлять небольшие зазоры.

Финишная обработка

Заключительный этап работы – финишная обработка. В случае если фанера укладывалась в качестве чистовой отделки, то ее поверхность должна пройти шлифовку. Если же на нее будет укладываться линолеум, то шлифовка необязательно, толщины покрытия хватит, чтобы скрыть имеющиеся огрехи в структуре материала. Некоторые особенности отделки:

- обязательность шлифовки в случае применения материала в качестве чистовой отделки – она требуется для выравнивания стыков и повышения адгезии;

- чтобы повысить устойчивость к воздействию влаги, поверхность дополнительно грунтуется;

- для придания поверхности гладкости, она красится и покрывается лаком;

- рекомендуется использовать только те составы, которые обладают бактерицидными свойствами – они предотвратят потенциальную гниль материала и зарождение вредоносных грибковых соединений.

Каждый из вышеуказанных этапов крайне важен для получения удовлетворительного результата. Ни один из них нельзя игнорировать или упрощать на свое усмотрение.

Особенности укладки фанеры под паркет и ламинат

Виду того, чтобы паркет и ламинат укладываются в случаях, когда человек хочет получить идеально ровный пол, монтировать их следует исключительно на фанеру, устойчивую к воздействию влаги. Существует 3 основные способа укладки фанеры по ламинат:

- Укладка на лаги. К достоинствам данного варианта можно отнести возможность скрытого проведения коммуникаций и укладки утеплителя.

- Укладка на старый деревянный пол – один из самых частых и доступных методов.

- Укладка на стяжку. Чтобы это было возможно, бетонное основание должно быть полностью сухим, лишенным каких-либо дефектов и неровностей.

Выбирать одних из трех вариантов следует исходя из того, в каком виде нынешнее напольное покрытие и сколько денег есть возможность потратить на его смену.

Что лучше: два тонких слоя или один толстый?

Поскольку фанера являются композитным материалом, то не имеет совершенно никакого значения, будет установлен один крупный лист или два поменьше – эффект окажется идентичным.

Разница есть лишь в случае, если перепады слишком высоки. При применении одного слоя на стыках могут образоваться бугорки, в связи с этим намного разумнее использовать 2 слоя поменьше. Они позволят более эффективно скрыть неровности и избежать проблем со стыками.

Защита, эксплуатация, хранение

Чтобы фанеру можно было эксплуатировать на протяжении многих лет, ей требуется обеспечить надлежащий уход:

- «акклиматизация» материала перед его укладкой обязательна;

- постоянное пребывание в сырой атмосфере губительно сказывается на фанере, поэтому использовать ее во влажных помещениях нельзя;

- производить укладку надлежит при температуре от +19 до +29 градусов Цельсия;

- чтобы увеличить износостойкость материала, рекомендуется по завершению его монтажа провести обработку, которая поможет избежать возникновения грибков.

Если соблюдать все правила, то каких-либо проблем с данным материалом в ходе эксплуатации возникать не должно.

Что лучше: ДСП или фанера?

Иногда хочется сэкономить и, придя в строительный магазин, вместо фанеры приобрести значительно более дешевый ДСП. Но стоит ли экономить, и выбирать для укладки пола именно его? Однозначно – нет!

ДСП намного более хрупкий материал, он пригоден для обшивки стен, но никак не для того, чтобы по нему каждый день ходили. Спустя непродолжительное время после постоянных нагрузок ДСП гарантированно сломается. Можно даже провести эксперимент, расположив фрагменты ДСП и фанеры на полу так, чтобы один их конец был на кирпиче, после чего наступить на них. Результат очевиден.

В каких случаях нельзя применять фанеру?

Как известно, для фанерных листов существует большое количество всевозможных пропиток, наделяющих материал свойством отталкивать воду. И против небольших протечек эта защита действительно показывает себя достойно.

Однако она совершенно не спасает в местах, где влияние влаги постоянно находится на высоком уровне, а плюс к этому еще и происходят постоянные температурные перепады. Речь идет, конечно, о банях, саунах и бассейнах. В этих местах применять фанеру категорически не рекомендуется, даже ту, которая прошла дополнительную обработку, препятствующую негативному воздействию влаги на нее.

Речь идет, конечно, о банях, саунах и бассейнах. В этих местах применять фанеру категорически не рекомендуется, даже ту, которая прошла дополнительную обработку, препятствующую негативному воздействию влаги на нее.

Полезные советы

Поскольку производить самостоятельную укладку фанеры на лаги при отсутствии большого строительного опыта довольно затруднительно, будет нелишним ознакомиться с несколькими дополнительными советами мастеров, занимающихся ремонтом на профессиональном уровне:

- Для лаг вполне подходят струганные доски 2–3 сорта. Пригодны хвойные и лиственные породы деревьев, за исключением липы и тополя.

- При выборе досок нужно внимательно следить за тем, чтобы на них не было никаких трещин или следов коры.

- Расстояние между лагами, ни при каких обстоятельствах, не должно быть больше 40–50 см. Такие полы практически гарантированно прогнутся, если на них поместить шкаф средней тяжести. Устранить проблему без замены напольного покрытия не получится.

- Длина лаг не должна превышать 2 метра.

- Важно, чтобы фанерные листы не соприкасались друг с другом – оптимальная величина зазора – 0,3 мм.

Совет: если есть страх, что ничего не получится и ранее с подобной работой не приходилось иметь дел, то разумно либо пригласить в помощники человека, которые ранее проводил укладку фанеры, либо доверить ремонт профессиональной бригаде.

Чтобы качественно выполнить работу по формированию фанерного пола, необходимо правильно выбрать материал и выполнить его монтаж, сохранив требуемое расстояние между лагами. Помогут сделать это инструкции и рекомендации, представленные выше.

Средняя оценка

оценок более 0

Поделиться ссылкой

Метод поперечной резки — Ponsse

Метод поперечной резки

CTL отвечает за лесное хозяйство

Метод поперечной резки — это современный, экологически безопасный метод лесозаготовки. При методе сортиментной заготовки деревья заготавливают в лесу с помощью специально разработанного оборудования, что делает этот метод эффективным и экологически безопасным.

Метод сортиментной резки часто рассматривается как метод лесозаготовок в скандинавских странах. Метод поперечной резки изначально разрабатывался исходя из стремления оптимизировать эффективность производственной цепочки лесозаготовки и деревообработки за счет исключения перекрывающихся этапов работы. При сортиментной распиловке деревья обрабатываются в лесу в зависимости от использования, что обеспечивает высокую ценность выхода и эффективную логистическую цепочку. Это позволяет гибко применять различные модели рубок ухода и возобновления в соответствии с передовой практикой лесоводства, поскольку машины легко маневрировать, а деревья эффективно обрабатываются одно за другим.

Оборудование и затраты

При методе поперечной резки лесозаготовительное оборудование обычно состоит из двух машин, т. е. харвестера и форвардера. Комбайн валит, обрезает и измеряет стволы, а также разрезает их на сортименты, заказанные заводом. Ассортименты относятся к бревнам, извлеченным из стволов для различных целей, включая различные пиловочники, фанерный кряж, болты, балансовую древесину и материалы для использования в биоэнергетике. Автоматическая система комбайна заботится об оптимальном использовании стволов в самые ценные сортименты. Это называется автоматизированной раскряжевкой.

е. харвестера и форвардера. Комбайн валит, обрезает и измеряет стволы, а также разрезает их на сортименты, заказанные заводом. Ассортименты относятся к бревнам, извлеченным из стволов для различных целей, включая различные пиловочники, фанерный кряж, болты, балансовую древесину и материалы для использования в биоэнергетике. Автоматическая система комбайна заботится об оптимальном использовании стволов в самые ценные сортименты. Это называется автоматизированной раскряжевкой.

Экспедитор вывозит деревья на обочину и формирует отдельные штабели для каждого ассортимента. Транспортировка на дальние расстояния до завода осуществляется с помощью лесовоза с краном для погрузки.

При хлыстовом способе соответственно лесозаготовительное оборудование состоит из валочного механизма для валки деревьев, трелевочного трактора для вытаскивания неповрежденных стволов на обочину и сучкорезного или процессорного устройства. Сучкорез удаляет ветки и срезает верхушки стволов. Часто на обочине дороги также требуется слэшер или процессор, если стволы настолько длинные, что их необходимо обрезать для транспортировки на дальние расстояния. Погрузка в лесовоз осуществляется краном, перевозимым в грузовике, или отдельным погрузчиком. В холмистой местности метод длинных деревьев также может выполняться бригадой канатоукладчиков. В этом методе стволы поднимаются на крутые склоны с помощью специально разработанных лебедок.

Погрузка в лесовоз осуществляется краном, перевозимым в грузовике, или отдельным погрузчиком. В холмистой местности метод длинных деревьев также может выполняться бригадой канатоукладчиков. В этом методе стволы поднимаются на крутые склоны с помощью специально разработанных лебедок.

Для сортиментного метода требуется больше машин, чем для сортиментного. При методе сортиментной резки обычно требуются две машины для работы, требующей трех или четырех машин при методе сортиментной резки. Расход топлива на кубический метр заготовки при сортиментном методе меньше, чем при сортиментном, поскольку одно дерево обрабатывается только двумя машинами: харвестером и форвардером. Другие эксплуатационные расходы машин также ниже при методе поперечной резки.

Структура затрат при сортиментной распиловке отличается от хлыстового метода, поскольку условия лесозаготовки, такие как уклоны, большие расстояния вывозки леса и мягкий грунт, оказывают значительно меньшее влияние на производительность машин, чем при хлыстовом методе. . Таким образом, общая производительность машинной цепочки более ровная и ею легче управлять.

. Таким образом, общая производительность машинной цепочки более ровная и ею легче управлять.

Почему метод поперечной резки более ответственный?

Машины, используемые для сортиментной резки, оснащены подъемным краном, достигающим примерно 10 метров, а стволы можно распиливать в лесу, что позволяет проводить эффективную выборочную рубку ухода. При выборочных рубках прореживается густой древостой, а его лучшие деревья оставляют расти в соответствии с лесохозяйственными рекомендациями. Это гарантирует повышение ценности леса и получение качественной древесины при последующих рубках ухода или сплошных рубках. Правильно проведенные рубки ухода предотвращают сгущение древостоя и усыхание деревьев, а также сохраняют жизнеспособность леса. Это значительно снижает риск повреждения насекомыми и возгорания, среди прочего.

При сортиментном методе деревья обрезаются и распиливаются в лесу. Это означает, что в лесу остается богатая питательными веществами крона и ветки, состоящие из листьев/хвоинок, веток и верхушек. В частности, в бедной питательными веществами почве это гарантирует, что оставшиеся деревья или саженцы регенерации получат достаточное количество питательных веществ из почвы. В качестве альтернативы часть этой вырубки может быть собрана для использования в биоэнергетике, но даже в этом случае питательные вещества из листьев и хвои остаются в лесу. Разрез верхней части и конечностей также используется для выравнивания траекторий движения машин в лесу, чтобы уменьшить нагрузку, создаваемую машинами на местности. Это оказывает огромное влияние на образование повреждений почвы и возможную эрозию. При правильном выполнении метода поперечной резки поверхностное давление на землю, создаваемое машиной, сравнимо с человеческим следом. При длиномерном методе эти питательные вещества выносятся на обочину дороги и из леса, а поскольку стволы транспортируются с неповрежденными ветвями, подсечно-посадочная полоса не может использоваться на путях движения машин.

В частности, в бедной питательными веществами почве это гарантирует, что оставшиеся деревья или саженцы регенерации получат достаточное количество питательных веществ из почвы. В качестве альтернативы часть этой вырубки может быть собрана для использования в биоэнергетике, но даже в этом случае питательные вещества из листьев и хвои остаются в лесу. Разрез верхней части и конечностей также используется для выравнивания траекторий движения машин в лесу, чтобы уменьшить нагрузку, создаваемую машинами на местности. Это оказывает огромное влияние на образование повреждений почвы и возможную эрозию. При правильном выполнении метода поперечной резки поверхностное давление на землю, создаваемое машиной, сравнимо с человеческим следом. При длиномерном методе эти питательные вещества выносятся на обочину дороги и из леса, а поскольку стволы транспортируются с неповрежденными ветвями, подсечно-посадочная полоса не может использоваться на путях движения машин.

При методе поперечной резки требуется мало места для лестничных площадок, поскольку древесина не обрабатывается на лестничных площадках. При сортиментном методе транспортировка древесины осуществляется как можно быстрее после того, как древесина была доставлена на обочину. Таким образом, запасы не будут слишком большими. Быстрая смена уменьшает количество насекомых. Метод длины дерева требует большой придорожной площадки, так как именно здесь происходит обрезка сучьев и часть раскряжевки. В методе длины дерева, если верхний надрез не используется в качестве биоэнергии, место посадки необходимо очистить после сбора урожая, поскольку большое количество веток / верхнего надреза создает неконтролируемый риск пожара. Эта очистка часто осуществляется путем сжигания, при котором в атмосферу выделяется большое количество углекислого газа.

При сортиментном методе транспортировка древесины осуществляется как можно быстрее после того, как древесина была доставлена на обочину. Таким образом, запасы не будут слишком большими. Быстрая смена уменьшает количество насекомых. Метод длины дерева требует большой придорожной площадки, так как именно здесь происходит обрезка сучьев и часть раскряжевки. В методе длины дерева, если верхний надрез не используется в качестве биоэнергии, место посадки необходимо очистить после сбора урожая, поскольку большое количество веток / верхнего надреза создает неконтролируемый риск пожара. Эта очистка часто осуществляется путем сжигания, при котором в атмосферу выделяется большое количество углекислого газа.

Метод поперечной распиловки позволяет экономично заготавливать даже небольшие лесосеки, так как требуется меньше машин для перемещения на рабочую площадку, и их относительно легко перемещать из-за их легкого веса. Для небольших участков также были разработаны специальные машины Dual, которые могут выполнять функции как харвестера, так и форвардера. В этом случае для выполнения работ достаточно всего одной машины.

В этом случае для выполнения работ достаточно всего одной машины.

По вышеуказанным причинам метод сортиментной резки обеспечивает ответственное ведение лесного хозяйства, что значительно интенсифицирует рост леса. Растущий лес является отличным поглотителем углерода, потому что по мере роста деревья поглощают большое количество углекислого газа из атмосферы. Наряду с небольшим ущербом для местности, это одна из важнейших экологических проблем, связанных с ответственностью.

Метод поперечной резки обеспечивает более высокий выход ценного древесного материала и меньшие потери древесины.

Метод поперечной резки позволяет производить значительно больше болтов при первоначальном прореживании, чем метод поперечной резки. Это связано с тем, что харвестер точно оптимизирует каждый ствол перед его обрезкой. Поэтому визуальная оценка не используется для разрезания ствола.

Кроме того, при использовании метода поперечной резки даже небольшое количество специальной древесины может быть отделено и экономично доставлено на завод. Примеры этого включают в себя бревна различного качества, фанерный бревно и столбы. В связи с этим метод обрезки по длине обеспечивает более высокий объем и выход ценности, поскольку все дерево используется эффективно. В случае длины дерева потери часто выше.

Примеры этого включают в себя бревна различного качества, фанерный бревно и столбы. В связи с этим метод обрезки по длине обеспечивает более высокий объем и выход ценности, поскольку все дерево используется эффективно. В случае длины дерева потери часто выше.

Ключевая роль логистики

При правильной реализации дальняя транспортировка древесины на лесопилку может осуществляться с меньшими затратами и более эффективно методом сортиментной резки, чем сортиментным методом.

Например, при методе поперечной резки бревна транспортируются непосредственно на лесопилку, фанерные бревна — непосредственно на фанерный завод, а балансовая древесина — непосредственно на бумажный или целлюлозный завод. По этой причине расстояние транспортировки меньше, чем при сортиментном методе, при котором стволы целиком сначала транспортируются на лесопилку, где они выгружаются, а часть, пригодная для распиловки, отрезается.

Остальное превращается в балансовую древесину и измельчается, загружается в грузовик и транспортируется на бумажный или целлюлозный завод. Так, при сортиментном методе стадий обработки балансовой древесины больше, чем при сортиментном методе, и, например, расстояние транспортировки балансовой древесины почти всегда больше, чем при сортиментном методе.

Так, при сортиментном методе стадий обработки балансовой древесины больше, чем при сортиментном методе, и, например, расстояние транспортировки балансовой древесины почти всегда больше, чем при сортиментном методе.

Кроме того, при перевозке методом поперечной резки можно использовать круговые рейсы. Это означает, что, например, когда пиловочники собраны на лесозаготовке и доставлены на лесопилку, партия балансовой древесины может быть собрана рядом с лесопилкой и доставлена на бумажную фабрику. Благодаря эффективной логистике можно избежать ненужной работы вхолостую и сократить выбросы углекислого газа.

Дальнейшая обработка выполняется быстро

При методе сортировки бревна распиливаются в лесу. Поэтому их можно сортировать на лесопилке на партии одинакового диаметра перед процессом распиловки. Такую партию можно распилить с высокой скоростью линии, потому что все бревна примерно одного диаметра. Настройки пилы не нужно регулировать между бревнами.

При методе длинны бревна обычно распиливаются в том порядке, в котором они удаляются из ствола. Следовательно, верхний диаметр у каждого бревна разный, и по этой причине настройки пилы необходимо регулировать для каждого бревна. Это, в свою очередь, приводит к снижению скорости линии и снижению эффективности.

Следовательно, верхний диаметр у каждого бревна разный, и по этой причине настройки пилы необходимо регулировать для каждого бревна. Это, в свою очередь, приводит к снижению скорости линии и снижению эффективности.

Ponsse специализируется на лесозаготовительных машинах, предназначенных для сортиментной резки, и связанных с ними информационных системах.

Медиа-галерея Ponsse

Маркетинг вашей древесины: лесная продукция

Лесная продукция и Миссисипи имеют долгую историю. Пиломатериалы из южной желтой сосны из Миссисипи помогли восстановить Чикаго после большого пожара 1871 года. Сосновые столбы и сваи, использованные для строительства Панамского канала, были доставлены из Миссисипи. Миллионы шпал из твердой древесины из Миссисипи помогли построить железные дороги, которые сформировали эту нацию. Лиственные породы Миссисипи можно найти в домах и на предприятиях по всему миру, в напольных покрытиях, мебели, шкафах и панелях.

Леса Миссисипи дают древесину для множества продуктов. Южные желтые сосны (лоблолли, косая, коротколистная и длиннолистная) используются для изготовления конструкционных пиломатериалов, фанеры, ферм, столбов, бруса и настила. Лиственные породы (более 30 коммерчески важных) Миссисипи используются для производства пиломатериалов, мебели, напольных покрытий, шкафов и гробов, а также многих других специальных продуктов.

Южные желтые сосны (лоблолли, косая, коротколистная и длиннолистная) используются для изготовления конструкционных пиломатериалов, фанеры, ферм, столбов, бруса и настила. Лиственные породы (более 30 коммерчески важных) Миссисипи используются для производства пиломатериалов, мебели, напольных покрытий, шкафов и гробов, а также многих других специальных продуктов.

В зависимости от конечного продукта цена на древесину будет варьироваться. Покупатели готовы платить больше за стоящие деревья, если они будут использоваться для производства более ценных продуктов. По этой причине землевладельцам важно понимать, какая продукция производится. В зависимости от текущего состояния рынка конечного продукта спрос на деревья определенных пород может быть больше или меньше, что приведет либо к увеличению, либо к снижению цены, которую покупатель готов заплатить.

Изделия

Несмотря на то, что существует множество изделий, которые могут быть изготовлены как из сосны, так и из твердой древесины, есть изделия, которые не являются взаимозаменяемыми. Чтобы помочь лесовладельцам понять, из какой древесины изготавливаются продукты, в начале каждого раздела перечислены типы деревьев, которые используются в двух простых классификациях: сосна и лиственные породы.

Чтобы помочь лесовладельцам понять, из какой древесины изготавливаются продукты, в начале каждого раздела перечислены типы деревьев, которые используются в двух простых классификациях: сосна и лиственные породы.

Балансы

Используемые деревья: сосна и твердая древесина

Балансы на протяжении многих лет являются важным лесным продуктом в штате Миссисипи. Он определяется как древесина, вырубаемая в основном для производства целлюлозы и бумаги, тогда как в последние годы часть балансовой древесины пошла на производство плит с ориентированной стружкой (OSB).

В качестве балансовой древесины можно использовать деревья любого размера, но в основном используются деревья диаметром от 5 до 9 дюймов на высоте груди (DBH; 4½ фута над землей), поскольку они не очень пригодны для производства других продуктов. Большая часть балансовой древесины вырубается в результате прореживания лесных насаждений, чтобы уменьшить общее количество деревьев на акр и предоставить больше места для выращивания бездефектных деревьев, которые вырастут в деревья высокого качества. Это не означает, что деревья большого диаметра не могут быть балансовой древесиной; если дерево имеет дефект, такой как гниль или сильная кривизна, оно также может приниматься только в качестве балансовой древесины.

Это не означает, что деревья большого диаметра не могут быть балансовой древесиной; если дерево имеет дефект, такой как гниль или сильная кривизна, оно также может приниматься только в качестве балансовой древесины.

Балансы часто измеряют в кордах или, в последнее время, в тоннах. Шнур представляет собой стопку дерева высотой 4 фута, длиной 8 футов и шириной 4 фута, включая древесину, воздух и кору. Шнуры являются мерой объема, и количество древесины в шнуре несколько варьируется в зависимости от размера бревен в штабеле. (Корд из бревен диаметром 20 дюймов будет иметь меньше воздушного пространства, чем шнур из бревен диаметром 8 дюймов). По этой причине, а также из-за того, что транспортировка балансовой древесины грузовыми автомобилями стала обычным явлением, лесная промышленность отдает предпочтение взвешиванию балансовой древесины. Сегодня большая часть балансовой древесины измеряется в тоннах.

Хотя вес единицы древесины может варьироваться в зависимости от породы, размера и сезона, для преобразования часто используются стандартные веса балансовой древесины. Вес корда балансовой древесины следующий:

Вес корда балансовой древесины следующий:

|

Вид |

Вес (фунты) |

Вес (тонн) |

|---|---|---|

|

Сосна |

5 200 |

2,7 |

|

Мягкая твердая древесина |

5 400 |

2,7 |

|

Смешанная твердая древесина |

5 600 |

2,8 |

|

Твердая древесина |

5 800 |

2,9 |

В некоторой степени эти веса будут меняться в зависимости от сезонных изменений.

Энергетическая древесина

Используемые деревья: сосна и твердая древесина

Энергетическая древесина в основном представляет собой балансовую древесину, которая используется для производства продуктов, используемых для производства энергии. Многие электростанции, работающие на угле, используют так называемое совместное сжигание, когда в уголь добавляют древесную щепу или гранулы для сокращения выбросов парниковых газов. Здесь, в Миссисипи, есть несколько заводов по производству древесных гранул, которые перерабатывают балансовую древесину и отходы лесопиления в гранулы для отопления и производства энергии для использования как в Соединенных Штатах, так и за их пределами. В будущем появится больше возможностей для использования древесины таким образом.

Многие электростанции, работающие на угле, используют так называемое совместное сжигание, когда в уголь добавляют древесную щепу или гранулы для сокращения выбросов парниковых газов. Здесь, в Миссисипи, есть несколько заводов по производству древесных гранул, которые перерабатывают балансовую древесину и отходы лесопиления в гранулы для отопления и производства энергии для использования как в Соединенных Штатах, так и за их пределами. В будущем появится больше возможностей для использования древесины таким образом.

Chip-n-Saw

Используемые деревья: сосна

Chip-n-Saw — зарегистрированная торговая марка пильного станка, который распиливает небольшие бревна на пиломатериалы и щепу за одну операцию. Этому нововведению около 40 лет, и оно начало влиять на рынки Миссисипи только с середины 1980-х годов. По мере распространения использования этой машины некоторые лесопромышленные фирмы начали закупать категорию бревен меньшего размера, обычно называемую «чип-н-пила». Некоторые фирмы, которые ранее использовали только пиловочники, установили щепорезные станки и начали также использовать более мелкие бревна. В результате была создана категория лесоматериалов под названием «щепа и пила», которая включает широкий диапазон диаметров балансовой древесины и мелкого пиловочника. Диаметр бревен обычно составляет от 8 до 12 дюймов DBH (хотя некоторые станки для обработки стружки и пилы могут обрабатывать до 22 дюймов бревна), и, поскольку из бревен, получаемых методом щепки и пилы, получаются пиломатериалы и щепа, они могут принести землевладельцу более высокие цены на корень, чем балансовая древесина.

Некоторые фирмы, которые ранее использовали только пиловочники, установили щепорезные станки и начали также использовать более мелкие бревна. В результате была создана категория лесоматериалов под названием «щепа и пила», которая включает широкий диапазон диаметров балансовой древесины и мелкого пиловочника. Диаметр бревен обычно составляет от 8 до 12 дюймов DBH (хотя некоторые станки для обработки стружки и пилы могут обрабатывать до 22 дюймов бревна), и, поскольку из бревен, получаемых методом щепки и пилы, получаются пиломатериалы и щепа, они могут принести землевладельцу более высокие цены на корень, чем балансовая древесина.

Бревна, распиленные на щепу, — это не просто большие балансы. Поскольку они будут использоваться для изготовления пиломатериалов (обычно 2 на 4 или 2 на 6), квалификация бревна для распиловки более строгая, чем для балансовой древесины. Обычно спецификации для бревен с распиловкой включают минимальный диаметр встык, минимальный верхний диаметр, минимальную длину и небольшой допуск на такие дефекты, как болезни или кривизна. Для производства балансовой древесины можно использовать все виды щепки и пилы, но вся древесина недостаточно хороша для щепления и пилы.

Для производства балансовой древесины можно использовать все виды щепки и пилы, но вся древесина недостаточно хороша для щепления и пилы.

Древесно-стружечная пила обычно приобретается и обрабатывается в виде хлыстов, таких как балансовая древесина, при этом цены указываются за корд или тонну, но цены также могут указываться в товарной доске (MBF), аналогично пиломатериалам. Если вы, как землевладелец, не понимаете, какое предложение может быть лучшим среди предложений, представленных в разных единицах измерения, попросите покупателей сообщить вам их коэффициенты пересчета или предоставить вам цену в той единице, которую вы предпочитаете.

Землевладельцы также должны учитывать, что распиленные бревна ценны только в том случае, если есть лесопилка, которая может принять их в пределах разумного диапазона вывоза.

Пиломатериалы

Используемые деревья: сосна и лиственные породы

Пиломатериалы (также пиловочники) являются наиболее важной категорией лесных товаров штата Миссисипи, и на их долю приходится почти две трети стоимости годового урожая. Каждый год заготавливается как сосна, так и лиственные породы, но объем заготовки пиловочника из сосны обычно более чем в два раза превышает объем заготовки лиственных пород.

Каждый год заготавливается как сосна, так и лиственные породы, но объем заготовки пиловочника из сосны обычно более чем в два раза превышает объем заготовки лиственных пород.

Пиломатериалы или пиловочные бревна определяются как деревья, достаточно большие, чтобы их можно было распилить на пиломатериалы. Спецификации для пиловочника относятся к длине и диаметру внутри коры (d.i.b.) на узком конце. Спецификации бревен зависят от региона и различаются между сосной и твердой древесиной. Большинство заводов имеют спецификации бревен, основанные на типе оборудования, используемого на их конкретном заводе. Некоторые отрасли закупают пиловочники, используя точные спецификации для специальных продуктов. Некоторые из них будут рассмотрены в следующем разделе данной публикации.

Пиломатериалы обычно измеряются в досочных футах. Бордфут — это единица измерения, определяемая как доска толщиной 1 дюйм, длиной 12 дюймов и шириной 12 дюймов, когда она шероховатая и зеленая. Дощатые футы используются в качестве меры, потому что целью производства пиломатериалов является производство прямоугольных пиломатериалов из круглых бревен. Досковые футы оценивают, сколько пиломатериалов получится из бревна определенного размера. Обычно бревна измеряются в тысячах досковых футов (МБФ).

Досковые футы оценивают, сколько пиломатериалов получится из бревна определенного размера. Обычно бревна измеряются в тысячах досковых футов (МБФ).

Правила регистрации оценивают объем пиломатериалов в журналах. Правило бревна — это математическая формула, которая прогнозирует выход пиломатериалов на основе размеров бревна и переменных параметров распиловки. С 1800-х годов были разработаны сотни правил ведения журналов. В штате Миссисипи правило Дойла для бревен было официальной законодательной единицей для сделок с пиловочником в течение многих лет, пока закон не был изменен в 1919 году.96. Сегодня закупки пиловочника можно производить по объему, используя кубические футы или правила Doyle, Scribner Decimal C или International четвертьдюймовые бревна. Кроме того, пиловочники можно приобрести на вес в стандартных 2000-фунтовых тоннах.

Как и в случае с балансовой древесиной, лесная промышленность начала закупать пиловочники на вес. Масштабирование веса является быстрым и удобным методом для некоторых заводов, но не применимо ко всем операциям. Для пиломатериалов не установлены единые веса, как для балансовой древесины, в первую очередь потому, что преобразование веса бревен в объем пиломатериалов намного сложнее. Такие факторы, как порода, происхождение бревен, местонахождение в штате, диаметр бревен и лесопильное оборудование, затрудняют расчет одинакового веса пиломатериалов и делают его менее полезным. Каждая мельница может иметь свою собственную уникальную таблицу преобразования для сравнения веса бревен (тонн) в MBF.

Для пиломатериалов не установлены единые веса, как для балансовой древесины, в первую очередь потому, что преобразование веса бревен в объем пиломатериалов намного сложнее. Такие факторы, как порода, происхождение бревен, местонахождение в штате, диаметр бревен и лесопильное оборудование, затрудняют расчет одинакового веса пиломатериалов и делают его менее полезным. Каждая мельница может иметь свою собственную уникальную таблицу преобразования для сравнения веса бревен (тонн) в MBF.

Столбы и сваи

Используемые деревья: сосна

Столбы и сваи представляют собой еще одну особую категорию сосновых бревен. Хотя в других регионах страны лиственные породы использовались для изготовления столбов и свай, в настоящее время на рынке преобладает хвойная древесина. Южная сосна является основным видом, используемым для изготовления столбов и свай из-за ее доступности, прочности и обрабатываемости. Столбы используются для таких приложений, как электрические и коммунальные линии передачи и распределения, уличные фонари, наружные рекламные щиты, здания на столбах и многие другие.

Сваи — это столбы или тяжелые бревна, которые вбиваются в землю для обеспечения надежного фундамента конструкций, построенных на мягких, влажных или затопленных участках. Сваи используются для зданий, причалов и фундаментов мостов, построенных у воды или на мягких грунтах. Спецификации для столбов и свай очень точны и описаны Американским национальным институтом стандартов. Чтобы квалифицироваться как шест или свая, дерево должно соответствовать, среди прочего, критериям диаметра, длины, прямолинейности, текстуры, сучков и скорости роста. Палки делятся на 15 классов, каждый из которых имеет минимальные требования к размеру и длине. Торговля опорами меньшего класса является наиболее стабильным бизнесом для компаний, занимающихся опорами. Эти опоры, используемые для распределительных линий, обычно имеют длину от 35 до 50 футов. Это означает, что столбы можно продавать из пиломатериалов, а иногда и распиловывать, поэтому землевладельцы не должны забывать о рынке столбов как о маркетинговой возможности. Всего от пяти до десяти столбов на акр или всего два столба большего размера (80 футов или длиннее) на акр могут быть приемлемым вариантом. Столбы приобретаются в расчете на тысячу досочных футов, например пиломатериалы, или поштучно. Столбы также имеют строгие требования к плотности. Шесть годичных колец на дюйм во внешней части дерева — обычное требование. Таким образом, быстро выращенные деревья могут не подходить для изготовления столбов. Прежде чем продавать древесину, вам следует найти и связаться с компаниями, занимающимися изготовлением столбов в вашем регионе, чтобы изучить возможности продажи столбов.

Всего от пяти до десяти столбов на акр или всего два столба большего размера (80 футов или длиннее) на акр могут быть приемлемым вариантом. Столбы приобретаются в расчете на тысячу досочных футов, например пиломатериалы, или поштучно. Столбы также имеют строгие требования к плотности. Шесть годичных колец на дюйм во внешней части дерева — обычное требование. Таким образом, быстро выращенные деревья могут не подходить для изготовления столбов. Прежде чем продавать древесину, вам следует найти и связаться с компаниями, занимающимися изготовлением столбов в вашем регионе, чтобы изучить возможности продажи столбов.

Фанерный бревно

Используемые деревья: сосна и твердая древесина

Для изготовления шпона (также называемого фанерным бревном или фанерным бревном) используются бревна из лиственной и сосновой древесины. Бревна сосны

в основном используются для изготовления шпона для конструкционной фанеры из южной сосны. В Миссисипи есть несколько заводов по производству сосновой фанеры, в основном в центральной и южной частях штата.

Из бревен лиственных пород производят шпон, который используется для многих интерьерных и декоративных целей. Шпон лиственных пород используется для изготовления мебели, ящиков, шкафов, дверей, корзин, фанеры, напольных покрытий и других изделий. Наиболее распространенными породами лиственных пород, используемыми для шпона в Миссисипи, являются красный дуб, белый дуб, желтый тополь, сладкая камедь и пекан.

Бревна из соснового шпона часто закупаются у землевладельцев лесником в качестве пиломатериалов или у других компаний, которые продают их бревна. Вы можете увеличить свои шансы на получение этой ценности, попросив фанерные компании участвовать в торгах, когда вы продаете древесину.

В штате Миссисипи землевладельцы реже продают бревна из шпона лиственных пород. Обычно фанерный кряж продается в рамках распродажи пиломатериалов лиственных пород, а затем поступает на рынок шпона с завода. Основная причина этого заключается в том, что стоимость бревен лиственных пород зависит от сорта, и немногие землевладельцы достаточно опытны, чтобы распознать, что у них есть материал из шпона. Кроме того, поскольку для декоративного шпона подходят только высококачественные бревна, а в определенное время могут быть востребованы только несколько пород, фанерный кряж часто составляет небольшую часть объема продаж. Заводской двор является логичным и эффективным местом для скупки бревен покупателем шпона.

Кроме того, поскольку для декоративного шпона подходят только высококачественные бревна, а в определенное время могут быть востребованы только несколько пород, фанерный кряж часто составляет небольшую часть объема продаж. Заводской двор является логичным и эффективным местом для скупки бревен покупателем шпона.

Если у вас есть стенд с достаточным объемом и качеством шпона, вам следует изучить рынок шпона. В качестве первого шага проконсультируйтесь с лесником, чтобы узнать, соответствуют ли ваши деревья сорту шпона. Затем несколько телефонных звонков на местные заводы по дереву должны помочь найти покупателя шпона в вашем регионе.

Как знание продукта влияет на вас?

Вы когда-нибудь продавали машину? Чтобы продавать эту машину должным образом, вы должны знать, сколько ей лет, как она работает, сколько миль она проехала и кому она принадлежала раньше. Вы также должны знать много других фактов об этом. Без детального понимания этого автомобиля ваша способность продать его по максимальной цене будет ограничена, особенно если вы пытаетесь продать его опытному покупателю, например, продавцу подержанных автомобилей.