Коэффициент уплотнения щебня: гравийный, гранитный и доломитовый

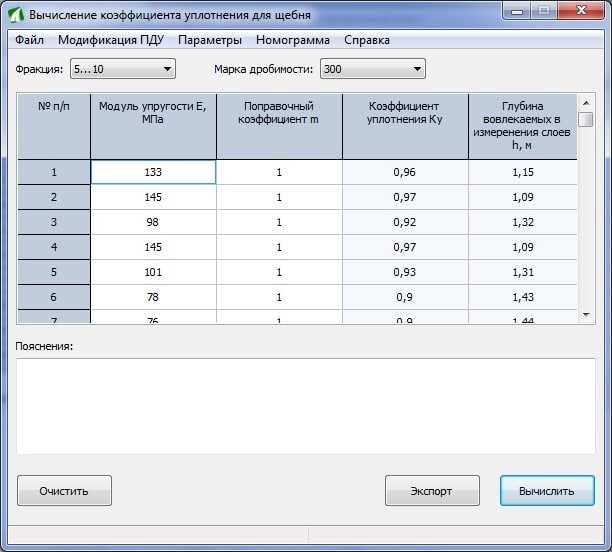

Коэффициент уплотнения щебня представляет собой безразмерный показатель, характеризующий степень изменения объема материала при трамбовке, усадке и транспортировке. Его учитывают при расчете требуемого количества наполнителя, проверке массы доставляемой под заказ продукции и при подготовке оснований под несущие конструкции наряду с насыпной плотностью и другими характеристиками. Нормативное число для конкретной марки определяется в лабораторных условиях, реальное не является статичной величиной и одинакового зависит от ряда присущих свойств и внешних условий.

Оглавление:

- Определение коэффициента

- Трамбовка при транспортировке и на площадке

- Насыпная плотность для разных фракций

Функциональное значение показателя

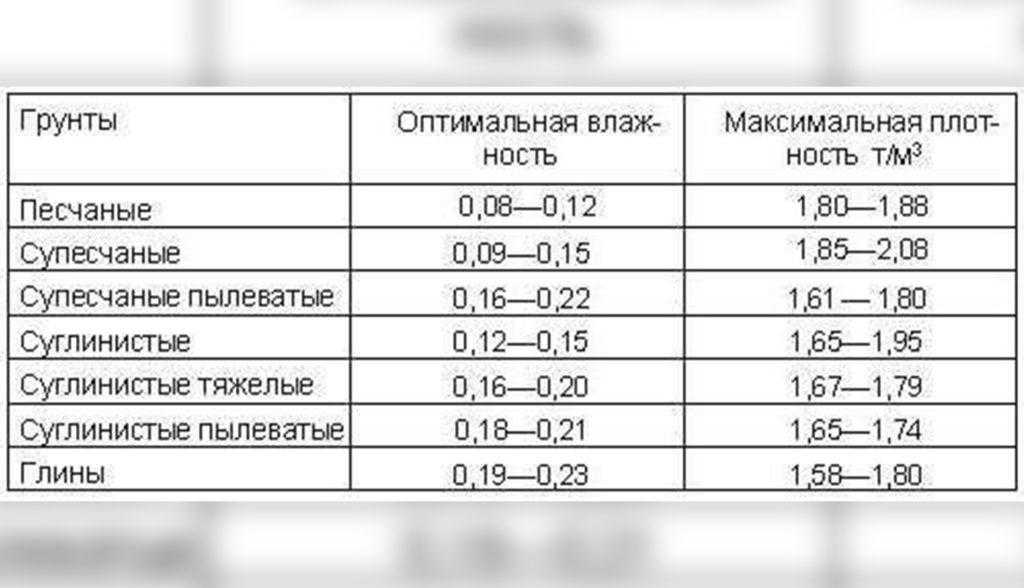

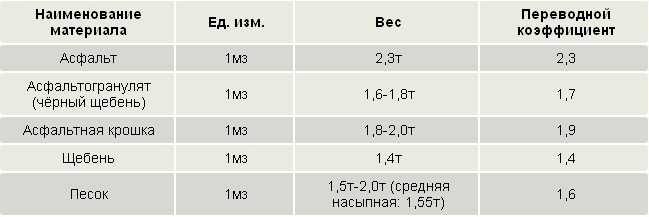

Коэффициент уплотнения используется при работе с сыпучими стройматериалами. Нормативное число у них варьируется от 1,05 до 1,52. Средняя величина для гравийного и гранитного щебня составляет 1,1, керамзита – 1,15, песчано-гравийных смесей – 1,2 (о степени уплотнения песка читайте тут).

- Размеров: чем меньше зерна, тем эффективнее проходит трамбовка.

- Лещадности: щебенка игольчатой и неправильной формы уплотняется хуже, чем кубовидные наполнитель.

- Длительности перевозки и вида используемого транспорта. Максимальное значение достигается при доставке гравийного и гранитного камня в кузовах самосвалов и ж/д вагонах, минимальное – в морских контейнерах.

- Условий засыпки в автомобиль.

- Способа: при ручном достичь нужного параметра сложнее, чем при задействовании вибрационного оборудования.

В строительной сфере коэффициент уплотнения учитывается прежде всего при проверке массы закупаемого сыпучего материала и засыпке оснований. В проектных данных указывается плотность скелета конструкции. Показатель учитывается в комплексе с другими параметрами строительных смесей, важную роль играет влажность.

Игнорирование этого коэффициента при составлении проекта и проведении строительных работ приводит к закупке неполного объема и ухудшению эксплуатационных характеристик возводимых конструкций. При правильно выбранной и реализованной степени уплотнения бетонные монолиты, основания зданий и дорог выдерживают ожидаемые нагрузки.

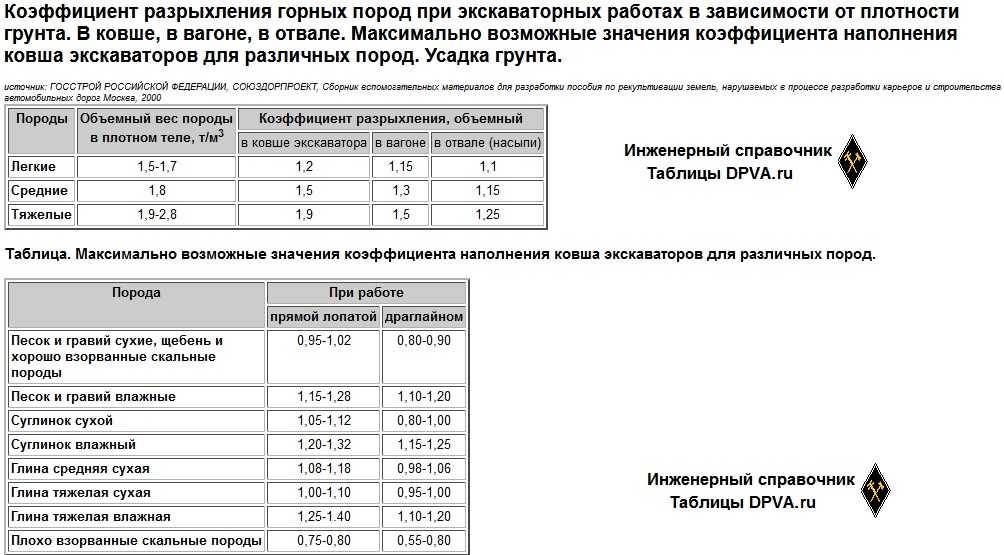

Отклонение в объеме загружаемого и доставляемого на конечную точку щебня – известный факт, чем сильнее вибрация при транспортировке и дальше расстояние, тем выше его степень уплотнения. Для проверки соответствия количества привезенного материала чаще всего используется обычная рулетка. После обмерки кузова полученный объем делят на коэффициент и сверяют с указанным в сопроводительной документации значением.

При игнорировании этого момента претензии к поставщику необоснованные, согласно ГОСТ 8267-93 параметр не относится к обязательным характеристикам. По умолчанию для щебня принимается равным 1,1, проверку доставленного объема проводят на пункте приема, после выгрузки материал занимает чуть больше места, но со временем он дает усадку.

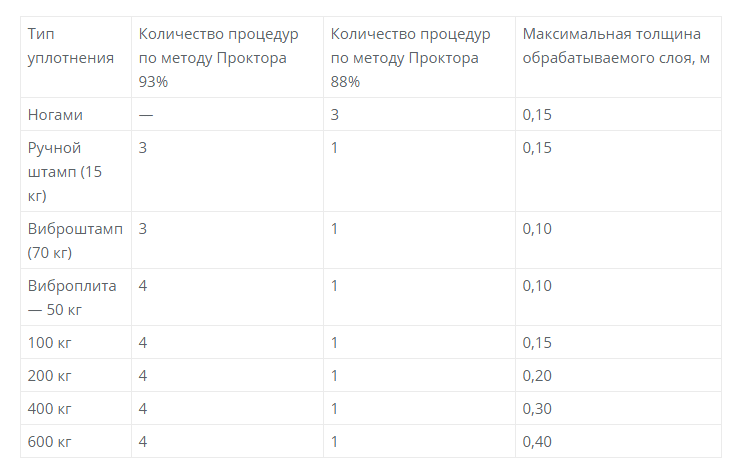

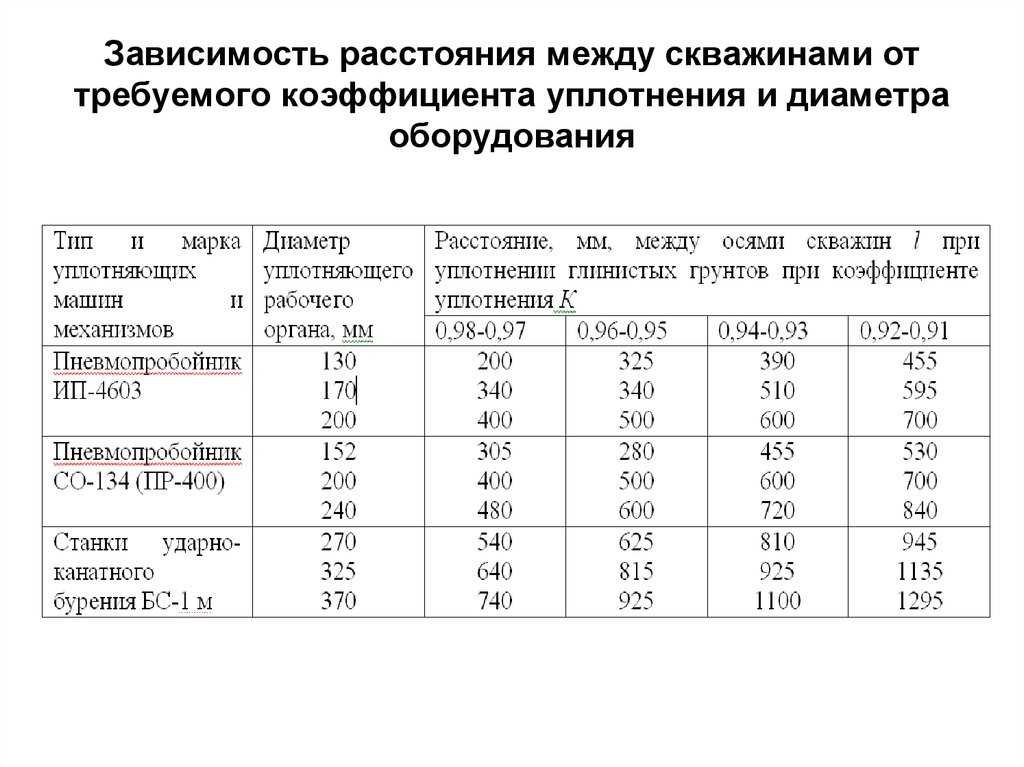

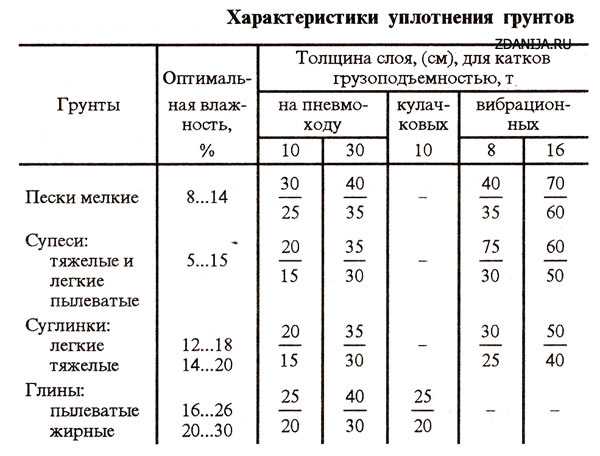

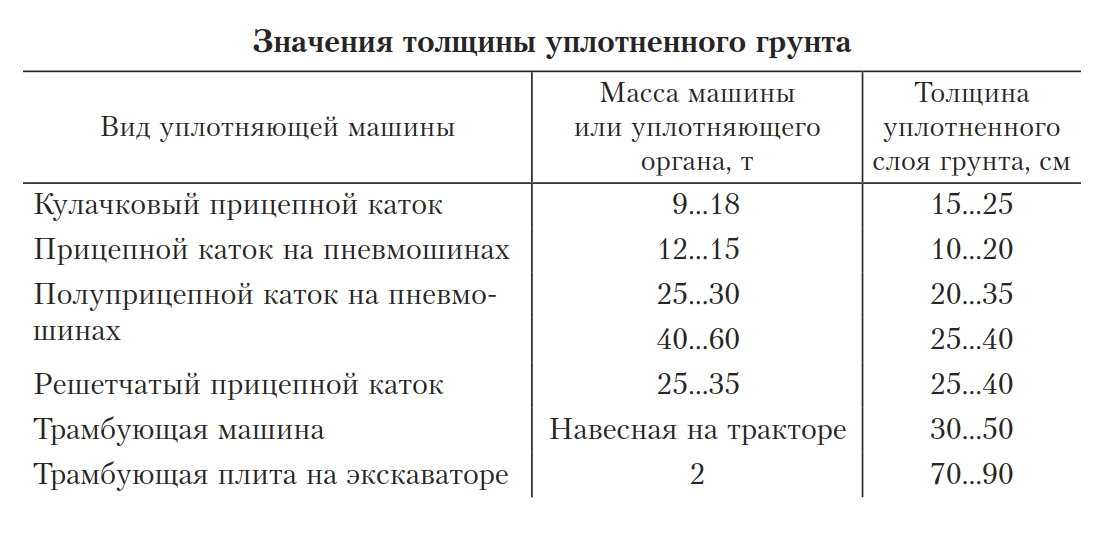

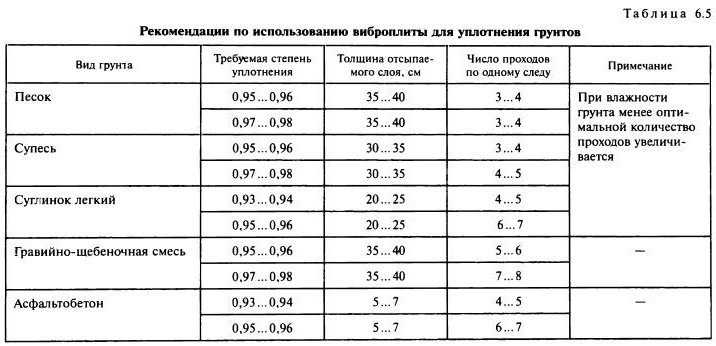

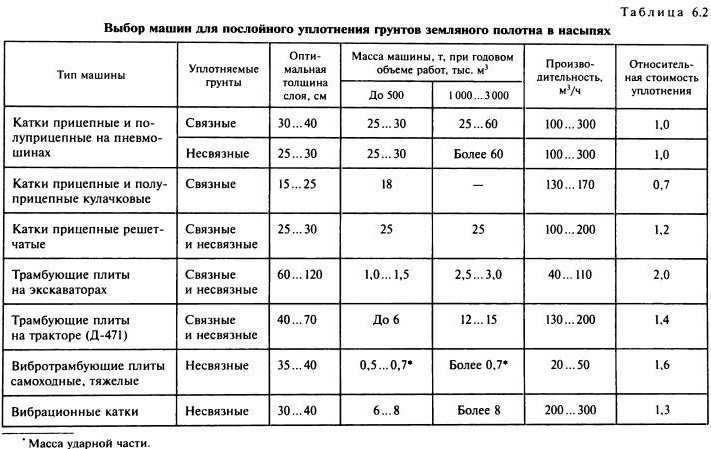

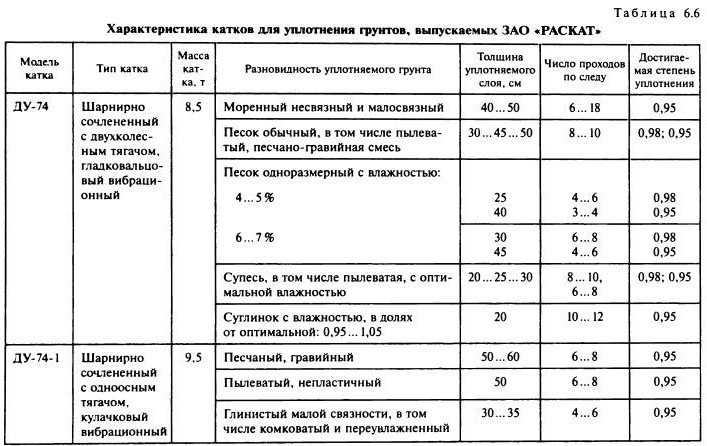

Требуемая степень уплотнения при подготовке оснований зданий и дорог указывается в проектной документации и зависит от ожидаемых весовых нагрузок. На практике может достигать 1,52, отклонение должно быть минимальным (не более 10%). Трамбовку проводят послойно с ограничением по толщине в 15-20 см и применением разных фракций.

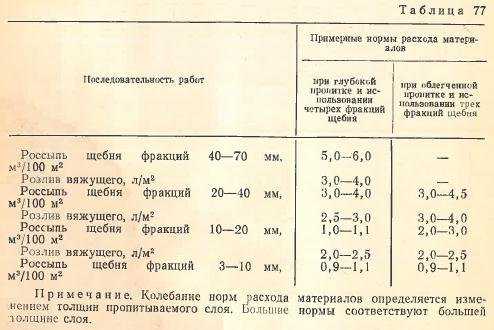

Дорожное покрытие или фундаментные подушки засыпаются на подготовленные площадки, а именно – с выравненным и утрамбованным грунтом, без значительных отклонений уровня. Первый слой формуется из крупного гравийного или гранитного щебня, использование доломитовых пород должно быть разрешено проектом. После предварительного уплотнения куски расклинцовывают более мелкими фракциями, при необходимости – вплоть до засыпки песка или песчано-гравийных смесей. Качество выполнения работ проверяется отдельно на каждом слое.

Первый слой формуется из крупного гравийного или гранитного щебня, использование доломитовых пород должно быть разрешено проектом. После предварительного уплотнения куски расклинцовывают более мелкими фракциями, при необходимости – вплоть до засыпки песка или песчано-гравийных смесей. Качество выполнения работ проверяется отдельно на каждом слое.

Соответствие полученного результата трамбовки проектному оценивается с помощью специального оборудования – плотномера. Замер проводится при условии содержания не более 15% зерен с размером до 10 мм. Инструмент погружают на 150 мм строго вертикально с соблюдением необходимого нажима, уровень вычисляют по отклонению стрелки на приборе. Для исключения ошибки замеры делают в 3-5 точках в разных местах.

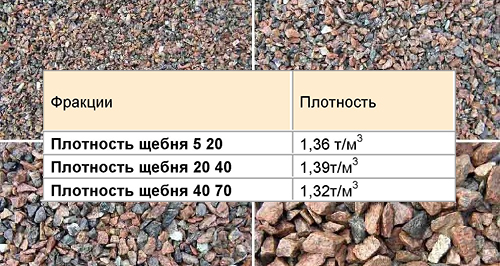

Насыпная плотность щебня разных фракций

Помимо коэффициента трамбовки для определения точного количества требуемого материала нужно знать размеры засыпаемой конструкции и удельный вес заполнителя. Последний представляет собой отношение массы щебенки или гравия к занимаемому ими объему и зависит в первую очередь от прочности исходной породы и размера.

| Тип | Насыпная плотность (кг/м3) при размере фракций: | ||||

| 0-5 | 5-10 | 5-20 | 20-40 | 40-70 | |

| Гранитный | 1500 | 1430 | 1400 | 1380 | 1350 |

| Гравий | 1410 | 1390 | 1370 | 1340 | |

| Доломитовый | 1320 | 1280 | 1120 | ||

Удельный вес обязательно указывается в сертификате продукции, при отсутствии точных данных его можно найти самостоятельно опытным путем. Для этого потребуется цилиндрическая емкость и весы, материал засыпают без трамбовки и взвешивают до и после заполнения. Количество находят путем умножения объема конструкции или основания на полученное значение и на степень уплотнения, указанную в проектной документации.

Например, для засыпки 1 м2 подушки толщиной в 15 см из гравия с размером фракций в пределах 20-40 см понадобится 1370×0,15×1,1= 226 кг.

Зная площадь формируемого основания, несложно найти общий объем заполнителя.

Показатели плотности также актуальны при подборе пропорций при приготовлении бетонных смесей. Для фундаментных конструкций рекомендуется использовать гранитный щебень с размером фракций в пределах 20-40 мм и удельным весом не менее 1400 кг/м3. Уплотнение в данном случае не проводится, но обращается внимание на лещадность – для изготовления ЖБИ требуется кубовидный заполнитель с низким содержанием зерен неправильной формы. Насыпная плотность используется при перерасчете объемных пропорций в массовые и наоборот.

Каков коэффициент уплотнения щебня?

Оглавление:

- Виды щебня и технические характеристики

- Коэффициент уплотнения: назначение

- Как определить коэффициент уплотнения?

Щебень это распространенный строительный материал, который получается при помощи дробления горной твердой породы.

Схема производства щебня.

Гранитный является самым распространенным, так как морозоустойчивость его высокая, а водопоглощение низкое, что так важно для любой строительной конструкции. Истираемость и прочность гранитного щебня соответствует стандартам. Среди основных фракций щебня можно отметить: 5-15 мм, 5-20 мм, 5-40 мм, 20-40 мм, 40-70 мм. Наиболее популярным является щебень фракции 5-20 мм, он может использоваться для ведения различных работ:

- сооружение фундаментов,

- изготовление балластных слоев трасс и железнодорожных путей,

- добавка в строительные смеси.

Уплотнение щебня зависит от многих показателей, в том числе и от его характеристик. Необходимо учитывать:

- Средняя плотность составляет 1,4-3 г/см³ (когда высчитывается уплотнение, этот параметр берется одним из основных).

- Лещадность определяет уровень плоскости материала.

- Весь материал проходит сортировку по фракциям.

- Устойчивость к морозам.

- Уровень радиоактивности. Для всех работ можно использовать щебень 1-го класса, а вот 2-й класс можно применять только для дорожных.

На основании таких характеристик принимается решение, какой именно материал подходит для определенного типа работ.

Виды щебня и технические характеристики

Фракции щебня.

Щебень для строительства может использоваться различный. Производители предлагаются разные его виды, свойства которых отличаются друг от друга. Сегодня по типу сырья щебень принято разделять на 4 большие группы:

- гравийный,

- гранитный,

- доломитовый, т.е. известняковый,

- вторичный.

Для изготовления гранитного материала используется соответствующая порода. Это нерудный материал, который получают из твердой породы. Гранит застывшая магма, обладающая большой твердостью, обработка его затруднительная. Щебень данного вида изготавливается согласно ГОСТу 8267-93. Самым популярным является щебень, имеющий фракцию 5/20 мм, так как его можно применять для разнообразных работ, включая изготовление фундаментов, дорог, площадок и прочего.

Гранит застывшая магма, обладающая большой твердостью, обработка его затруднительная. Щебень данного вида изготавливается согласно ГОСТу 8267-93. Самым популярным является щебень, имеющий фракцию 5/20 мм, так как его можно применять для разнообразных работ, включая изготовление фундаментов, дорог, площадок и прочего.

Гравийный щебень представляет собой строительный сыпучий материал, который получается при дроблении каменистой скалы либо породы в карьерах. Прочность материала не такая высокая, как у гранитного щебня, но зато стоимость его ниже, как и радиационный фон. Сегодня принято различать два типа гравия:

- дробленая разновидность щебня,

- гравий речного и морского происхождения.

По фракции гравий классифицируется на 4 большие группы: 3/10, 5/40, 5/20, 20/40 мм. Используется материал для приготовления различных строительных смесей в качестве наполнителя, он считается незаменимым при замешивании бетона, строительстве фундаментов, дорожек.

Физико-механические свойства шлакового щебня.

Известняковый щебень изготавливается из горной осадочной породы. Как понятно из названия, сырьем выступает известняк. Основная составляющая карбонат кальция, стоимость материала одна из самых низких.

Фракции этого щебня разделяются на 3 большие группы: 20/40, 5/20, 40/70 мм.

Применим он для стекольной промышленности, при изготовлении небольших железобетонных конструкций, в приготовлении цемента.

Вторичный щебень имеет самую низкую стоимость. Делают его из строительного мусора, например, асфальта, бетона, кирпича.

Преимущество щебня низкая стоимость, но по основным характеристикам он сильно уступает остальным трем видам, поэтому применяется редко и только в тех случаях, когда прочность большого значения не имеет.

Вернуться к оглавлению

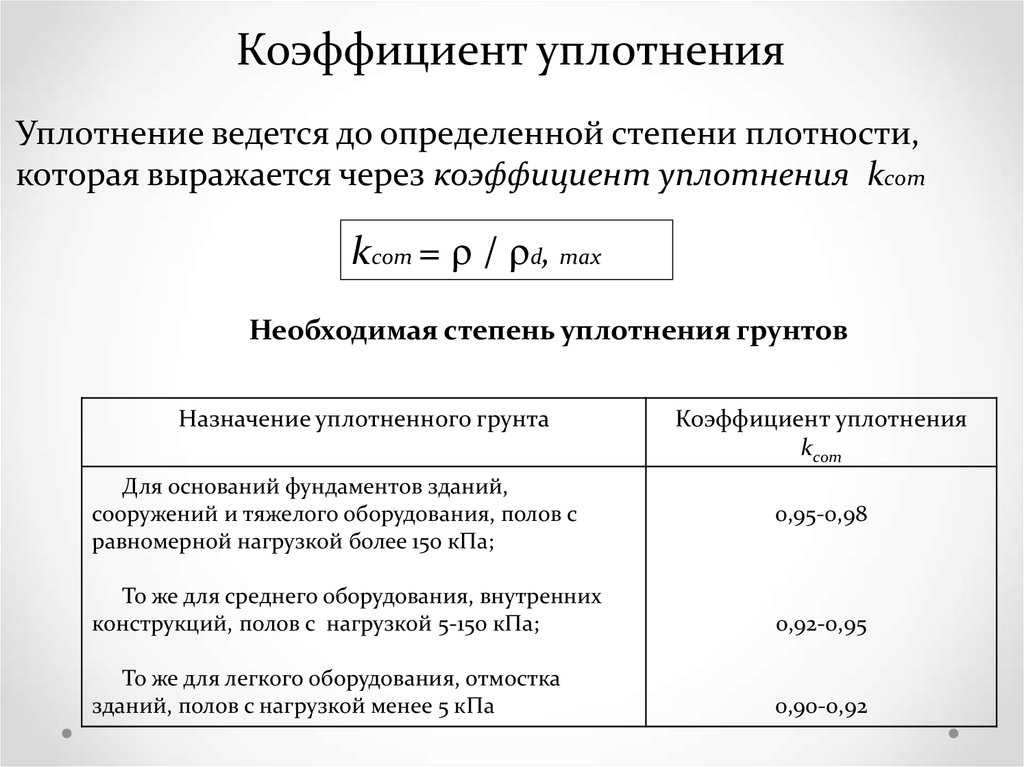

Коэффициент уплотнения: назначение

Коэффициент уплотнения это специальное нормативное число, определяемое СНиП и ГОСТ. Такое значение показывает, во сколько раз щебень можно уплотнять, т.е. уменьшать его наружный объем при трамбовке или перевозке. Значение обычно составляет 1,05-1,52. Согласно существующим нормативам, коэффициент уплотнения может быть следующим:

Такое значение показывает, во сколько раз щебень можно уплотнять, т.е. уменьшать его наружный объем при трамбовке или перевозке. Значение обычно составляет 1,05-1,52. Согласно существующим нормативам, коэффициент уплотнения может быть следующим:

- песчано-гравийная смесь 1,2,

- строительный песок 1,15,

- керамзит 1,15,

- щебень гравийный 1,1,

- грунт 1,1 (1,4).

Пример определения коэффициента уплотнения щебня или гравия можно привести следующий:

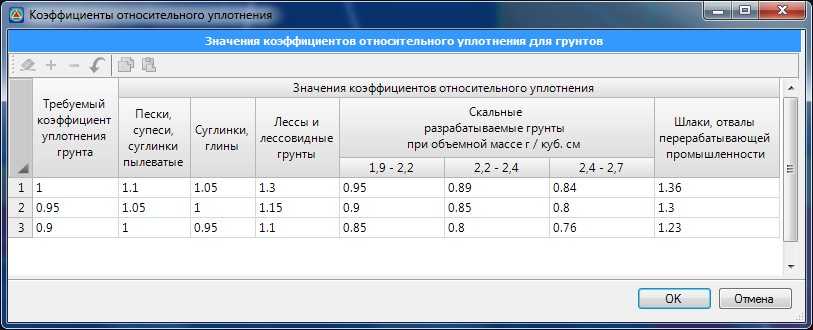

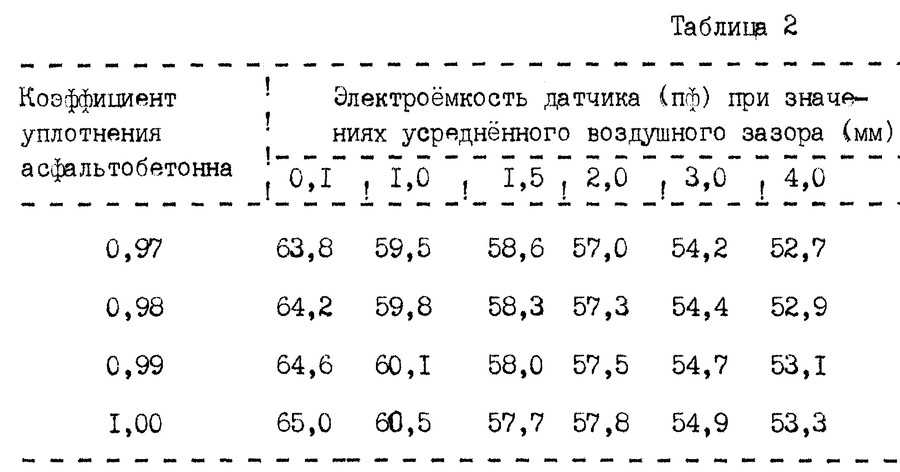

- Можно допустить, что плотность массы составляет 1,95 г/см³, после того как было проведено уплотнение, значение стало равно 1,88 г/см³.

- Для определения значения надо разделить фактический уровень плотности на максимальный, что даст коэффициент уплотнения щебня 1,88/1,95=0,96.

При этом необходимо учесть, что в проектных данных обычно указывается не степень уплотнения, а так называемая плотность скелета, т. е. во время расчетов надо учитывать и уровень влажности, прочие параметры строительной смеси.

е. во время расчетов надо учитывать и уровень влажности, прочие параметры строительной смеси.

Вернуться к оглавлению

Как определить коэффициент уплотнения?

Таблица показателей прочности щебня.

Проводятся замеры только на стройплощадках. Все показатели и результаты обязательно фиксируются, после чего готовится заключение. Для выполнения данной работы необходимо обращаться в специальную лабораторию. Статическое оборудование используется, когда необходим оперативный контроль за всеми показателями уплотнения строительных смесей. Применяется он не только для щебня, но и для песка, других сыпучих материалов. При этом в смеси должно содержаться не больше 15% частиц с крупностью больше 10 мм. Достоверность оборудования равна 0,9-1 от стандартной плотности по ГОСТу 22733.

Уровень уплотнения определяется по заглублению наконечника оборудования, по удельному сопротивлению. В зависимости от того, с каким типом смесей производится работа, в качестве наконечника берется конус обычный или усеченный. Коэффициент уплотнения определяется по уровню отклонения стрелки индикатора при деформации кольца.

Коэффициент уплотнения определяется по уровню отклонения стрелки индикатора при деформации кольца.

Сам процесс определения коэффициента уплотнения щебня проводится несложно. Плотномер необходимо держать вертикально к поверхности, после чего погрузить его наконечник в смесь с нажимом. Прибор можно извлечь, показания записать в журнал. Для каждой точки такой замер надо выполнить 3-5 раз, шаг между точками погружения должен составлять 15 см. Затем все показатели сравниваются между собой, выводится среднее число. В паспорте к оборудованию приводится специальный график, по которому и определяется необходимый коэффициент.

Щебень сегодня является одним из самых распространенных материалов для строительства. Чтобы правильно его выбрать, необходимо учесть многие характеристики смеси, в том числе и коэффициент уплотнения.

Характеристики уплотнения и разрушения щебня, используемого в качестве материала обратной засыпки городских дорожных покрытий.

средство. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца.

средство. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. (4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывным распределением по сравнению с образцами с прерывистым распределением. Это исследование послужит экспериментальной основой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания.

(4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывным распределением по сравнению с образцами с прерывистым распределением. Это исследование послужит экспериментальной основой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания. 1. Введение

Во время быстрого роста городов в Китае проседание дорожного покрытия в городских районах происходит часто [1, 2]. Например, за последние годы в городе Наньтун провинции Цзянсу произошло несколько аварий (рис. 1), последняя из которых произошла 29 июня 2020 г. Проседание может произойти из-за протечки подземных дренажных труб [2, 3], нарушение подземного строительства [4], неадекватная обратная засыпка [5], эрозия почвы [6, 7] и другие ситуации, которые изменяют толщу и водоток подземного грунта.

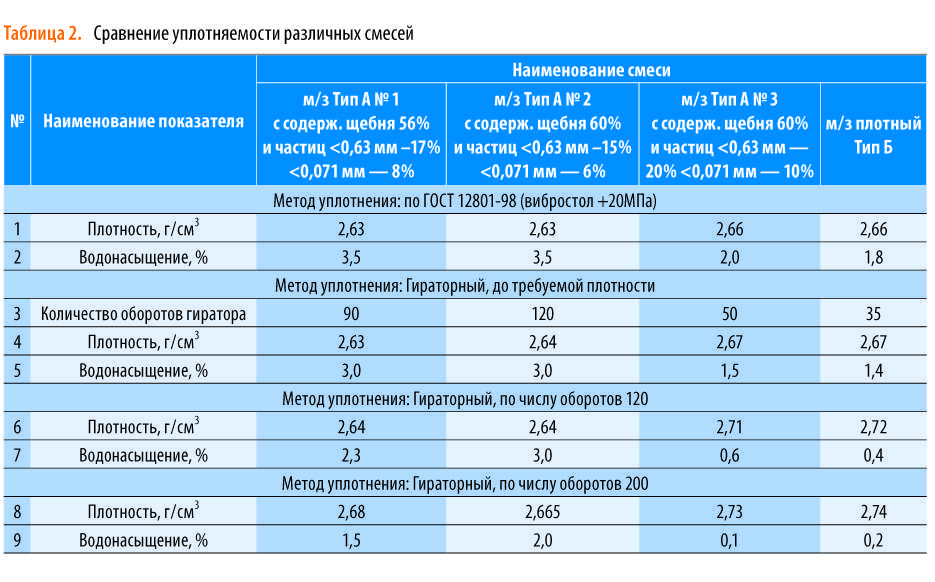

Обратная засыпка является незаменимым средством устранения просадок. Материалы для обратной засыпки часто состоят из частиц щебня разного размера, из которых размер и градация частиц являются наиболее важными факторами, влияющими на уплотнение и деформацию материалов обратной засыпки. Сюй и др. [8] исследовали уплотнение почвенно-каменных смесей, рассматривая такие переменные, как содержание частиц >5 мм, максимальный размер частиц наполнителя и градацию наполнителя, и рекомендовали, чтобы содержание крупного материала достигало 60–80 %, максимальный размер частиц должен составлять 30% от толщины насыпного покрытия, а градация должна быть непрерывной, даже если не было обнаружено очевидной корреляции между градацией наполнителя и характеристиками уплотнения обратной засыпки. Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения.

Материалы для обратной засыпки часто состоят из частиц щебня разного размера, из которых размер и градация частиц являются наиболее важными факторами, влияющими на уплотнение и деформацию материалов обратной засыпки. Сюй и др. [8] исследовали уплотнение почвенно-каменных смесей, рассматривая такие переменные, как содержание частиц >5 мм, максимальный размер частиц наполнителя и градацию наполнителя, и рекомендовали, чтобы содержание крупного материала достигало 60–80 %, максимальный размер частиц должен составлять 30% от толщины насыпного покрытия, а градация должна быть непрерывной, даже если не было обнаружено очевидной корреляции между градацией наполнителя и характеристиками уплотнения обратной засыпки. Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения. Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

В большинстве современных исследований изучалось влияние размера и градации частиц на прочность и деформацию образца, и в первую очередь учитывалось уплотнение и дробление. Однако в этих работах основное внимание уделялось показателям разрушения частиц и изменению механических свойств образцов после разрушения частиц. На самом деле, к факторам, влияющим на загруженность городской дороги, относятся также частота и интенсивность движения. Таким образом, при изучении поломки частиц городских дорог также следует учитывать такие влияющие факторы, как скорость и режим загрузки; однако на сегодняшний день подробно не сообщалось об их влиянии на разрушение частиц. В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

2. Материалы и методы

2.1. Подготовка проб

Образцы были приготовлены из дробленых аргиллитовых частиц разного размера. Согласно стандарту испытаний ASTM [12], максимальный размер частиц в уплотняющем цилиндре не должен превышать 1/3 внутреннего диаметра цилиндра. В этой работе частицы просеивались и сортировались на 4 группы в зависимости от их размера: , т. е. , 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм (рис. 2), а также непрерывная сортировка Тальбота. [13] был принят следующим образом: где p ( d ) — процент частиц, размер которых не превышает d i , а d M — максимальный размер частиц.

В таблице 1 указано содержание частиц разного размера в испытуемых образцах. Образец готовили либо с массовым соотношением 1 : 1 : 1 : 1 частиц размером 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм, либо по непрерывной градации Тальбота с показателем мощности Тальбота. n установлены на 0,7, 0,9, 1,1 и 1,3. Все образцы общей массой 2000 г были загружены в прессовочное устройство.

2.2. Оборудование

Система испытания на уплотнение состоит из самодельного устройства уплотнения, системы загрузки и системы сбора данных. Уплотнительное устройство (рис. 3) состоит из полого поршня, цилиндрической трубки, нижней плиты и других компонентов. Цилиндр имеет высоту 400 мм и внутренний и наружный диаметры 160 и 180 мм соответственно. Полый поршень имеет высоту 250 мм. Система нагружения представляет собой электронную универсальную испытательную машину WDW-100D производства Jinan HuaxinYuandaTest Equipment Co., Ltd., которая имеет максимальное испытательное усилие 100 кН с точностью управления 1% для испытательного усилия, смещения и скорости. Во время испытания уплотняющее устройство помещалось в нижнюю камеру испытательной машины WDW-100D, а нагрузка прикладывалась по мере того, как индентор испытательной машины давил на крышку полого поршня.

Во время испытания уплотняющее устройство помещалось в нижнюю камеру испытательной машины WDW-100D, а нагрузка прикладывалась по мере того, как индентор испытательной машины давил на крышку полого поршня.

2.3. Схема испытаний

Скорость нагружения тестировалась на четырех уровнях: , т.е. , 1 мм/мин, 2 мм/мин, 4 мм/мин и 6 мм/мин, и нагрузка прикладывалась к 40 мм либо непосредственно, либо через четыре шага по 10 мм каждый (табл. 2). Все тесты проводились в трехкратной повторности, за результат бралось среднее значение.

2.4. Процедура

Частицы тщательно перемешивали, загружали в уплотняющий цилиндр и затем осторожно прессовали. Высота образца H 9Затем был измерен 0014 0 до установки полого поршня и крышки поршня. Для ускорения контроля уплотнения на наружную поверхность полого поршня были помещены три шкалы (рис. 4). Затем образец был предварительно нагружен усилием 0,02 кН. Затем записывали показания шкалы и рассчитывали высоту образца H 1 . Затем образец уплотняли до заданного уровня при заданной скорости. После этого образец выгружался и сортировался на 7 групп частиц разного размера, , т.е. , 0–2 мм, 2–5 мм, 5–10 мм, 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм. На рис. 5 показана процедура в деталях.

Затем образец уплотняли до заданного уровня при заданной скорости. После этого образец выгружался и сортировался на 7 групп частиц разного размера, , т.е. , 0–2 мм, 2–5 мм, 5–10 мм, 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм. На рис. 5 показана процедура в деталях.

3. Результаты

3.1. Изменения распределения частиц по размерам после уплотнения

На рис. 6 показано распределение частиц по размерам образцов до и после прямого уплотнения до 40 мм при скорости 2 мм/мин. Изменение массы частиц разного размера можно объяснить разрушением частиц в процессе уплотнения.

Во всех образцах было измельчено менее 40% исходных частиц. К частицам с относительно высоким уровнем разрушения относятся: частицы размером 10–15 мм в образце при n = 0,7 (обрыв 39,97%), частицы 10–15 мм в образце при n = 1,1 (обрыв 37,19%), частицы 10–15 мм в образце 1 : 1 : 1 : 1 смешанный образец 36,44 % обрыва), 20–25 мм в образце при n = 1,0 (34,75 % обрыва) и 25–30 мм в образце при n = 1,3 (32,44 % обрыва). Видно, что размер частиц с наибольшей поломкой варьировался в зависимости от градации образца. К частицам с относительно низким уровнем разрушения относились: частицы размером 25–30 мм в образце при n = 0,7 (обрыв 2,71%), частицы 10–15 мм и 15–20 мм в пробе смешанного размера частиц 1 : 1 : 1 : 1 (около 10%), а частицы 15–20 мм в пробах при n = 0,7 и n = 0,9 (около 10%).

Видно, что размер частиц с наибольшей поломкой варьировался в зависимости от градации образца. К частицам с относительно низким уровнем разрушения относились: частицы размером 25–30 мм в образце при n = 0,7 (обрыв 2,71%), частицы 10–15 мм и 15–20 мм в пробе смешанного размера частиц 1 : 1 : 1 : 1 (около 10%), а частицы 15–20 мм в пробах при n = 0,7 и n = 0,9 (около 10%).

Максимальное изменение массы в выборке при n = 0,7 и наименьшее в выборке при n = 1,3. То есть разрушение частиц из-за уплотнения оказало наименьшее влияние на скелетную деформацию и структурную стабильность образца при н = 1,3.

3.2. Характеристики разрушения частиц

Как указывалось выше, характеристики разрушения частиц определяют, как изменяется масса частиц разного размера после уплотнения [14, 15]. Характеристики разрушения зависят от таких факторов, как расположение частиц после загрузки, градация, скорость загрузки и режим загрузки .

После загрузки образца в прессующее устройство частицы располагались беспорядочно с относительно слабым контактом, в основном в виде контакта точка-точка и точка-поверхность [16]. Каркас такого образца, состоящий из крупных частиц, был относительно рыхлым, а внутренние поры относительно большими. При увеличении осевого напряжения поры в образце сжимались или заполнялись мелкими частицами. Некоторые крупные частицы были раздроблены на вторичные более мелкие частицы, и разрушение частиц стало очевидным. При этом изменилось распределение частиц по размерам, что привело к относительному смещению и перераспределению частиц. Контакт между частицами постепенно менялся на устойчивый контакт поверхность-поверхность и метастабильный контакт. Следовательно, характеристики разрушения частиц и изменение распределения частиц по размерам сильно повлияли на структурную стабильность образцов.

Характеристики разрушения также зависят от градации. На рис. 7 показано дробление конкретного образца, при котором многие частицы разбиваются на вторичные и более мелкие частицы. Наблюдаемый разрыв частиц можно разделить на четыре категории [17]. Первым был полный разрыв с несколькими участками разрушения (A на рисунке 7), где исходная частица была разбита на несколько частей более мелких частиц. Следующим был также полный разрыв, но только с одним большим участком (B на рис. 7), как правило, вдоль короткой оси частицы, и образовались только две вторичные частицы. Третьим было локальное повреждение из-за экструзии, в результате которой отслоились края и углы с образованием одной крупной частицы и одной или нескольких относительно более мелких частиц (C на рис. 7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последнее произошло в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рисунке 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

Наблюдаемый разрыв частиц можно разделить на четыре категории [17]. Первым был полный разрыв с несколькими участками разрушения (A на рисунке 7), где исходная частица была разбита на несколько частей более мелких частиц. Следующим был также полный разрыв, но только с одним большим участком (B на рис. 7), как правило, вдоль короткой оси частицы, и образовались только две вторичные частицы. Третьим было локальное повреждение из-за экструзии, в результате которой отслоились края и углы с образованием одной крупной частицы и одной или нескольких относительно более мелких частиц (C на рис. 7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последнее произошло в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рисунке 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

Вышеуказанные четыре типа разрушения в разной степени влияли на изменение гранулометрического состава. Для типа А размер полученных разрушенных частиц был лишь примерно на 1/3 даже меньше размера исходной частицы. Для типа B разрушенные частицы составляли примерно половину исходной частицы. Для типа С были получены мелкие частицы размером <5 мм, а размер крупных частиц был немного уменьшен из-за отслаивания краев и углов. Для типа D размер крупной частицы почти не изменился, и образовались фрагменты размером <2 мм.

Для типа А размер полученных разрушенных частиц был лишь примерно на 1/3 даже меньше размера исходной частицы. Для типа B разрушенные частицы составляли примерно половину исходной частицы. Для типа С были получены мелкие частицы размером <5 мм, а размер крупных частиц был немного уменьшен из-за отслаивания краев и углов. Для типа D размер крупной частицы почти не изменился, и образовались фрагменты размером <2 мм.

4. Обсуждение

4.1. Количественная оценка разрушения частиц

Для количественной оценки степени разрушения частиц необходимы определенные индикаторы. Лю и др. [18], Wei и соавт. [19], Эйнав [20], Хардин [21], Ладе и др. [22], Marsal [23] и другие ученые предложили множество количественных показателей разрушения частиц. Из-за сложности измерения градации во время эксперимента после завершения уплотнения проверялось только разрушение частиц, а такие факторы, как процесс уплотнения и ограничивающее давление, в этой работе не учитывались. Поэтому разрушение частиц описывалось по предложению Марсала [23] следующим образом: где — разность между содержанием частиц разного размера до и после испытания и — степень разрушения частиц, представляющая собой сумму приращений частиц с возрастающим содержанием и выражается в процентах.

4.2. Влияние скорости нагружения на разрушение частиц

При изменении скорости нагружения свойства материала изменяются по-разному, а также изменяется степень разрушения частиц. В табл. 3 показано изменение содержания частиц при разных скоростях нагружения для образцов разной градации, а также соответствующая степень разрушения частиц. Видно, что скорость нагружения влияет на разрушение частиц после уплотнения, и эти эффекты связаны с градацией.

На рис. 8 показана взаимосвязь между скоростью нагружения и разрушением частиц образцов различной градации. Из рисунка видно, что для образцов 1 : 1 : 1 : 1 и n = 0,7 разрушение частиц сначала уменьшалось, а затем увеличивалось с ростом скорости нагружения. Напротив, образцы n = 1,1 и n = 1,3 демонстрируют обратную тенденцию: , т.е. , разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца n = 0,9, с увеличением скорости нагружения разрушение частиц сначала уменьшается, затем увеличивается, а затем снова уменьшается.

В таблице 4 показана взаимосвязь между разрушением частиц и скоростью загрузки для образцов с различными градациями. Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца.

4.3. Влияние режима нагружения на разрушение частиц

Режим загрузки также влияет на разрушение частиц при уплотнении. В таблице 5 показано изменение содержания частиц разного размера и соответствующее разрушение частиц после того, как образцы были уплотнены на 40 мм при двух режимах нагружения: , т.е. , непосредственном нагружении и ступенчатом нагружении. При ступенчатом нагружении образец сначала уплотнялся на 10 мм, а высота образца рассчитывалась как h20. Затем образец разгружали, повторно нагружали до h20, дополнительно уплотняли на 10 мм и рассчитывали высоту образца как h30. Затем образец разгрузили, повторно нагрузили до h30 и дополнительно уплотнили на 10 мм, а высота образца была рассчитана как h40. Наконец, образец был разгружен, повторно нагружен до h40, затем дополнительно уплотнен на 10 мм, и высота образца была рассчитана как h50 до того, как он был разгружен.

Наконец, образец был разгружен, повторно нагружен до h40, затем дополнительно уплотнен на 10 мм, и высота образца была рассчитана как h50 до того, как он был разгружен.

На рис. 9 показано сравнение разрушения частиц в режиме загрузки. Из табл. 5 и рис. 9 видно, что разрушение частиц было сильнее при ступенчатом нагружении, а разрушение частиц образцов различных градаций увеличивалось. В частности, для образца 1 : 1 : 1 : 1 разрушение частиц увеличилось на 16,97 %, что на 84,77 % выше, чем в случае прямого нагружения, на 17,87 % для образца n = 0,7, что на 61,32 % выше, чем при прямом нагружении. в случае прямого заряжания 18,40% для n = 0,9, что на 79,00 % выше, чем при прямом нагружении, 19,56 % для образца n = 1,1, что на 66,62 % выше, чем при прямом нагружении, и 19,14 % для n = 1,3 образца, что на 75,65 % выше, чем в случае прямого нагружения. Кроме того, также можно было видеть, что образцы непрерывной сортировки имели меньшее увеличение дробления частиц, чем образцы прерывистой сортировки.

Несмотря на то, что метод загрузки и градация влияют на разрушение образцов частицами, это видно из Рисунка 9.что два влияющих фактора не мешают друг другу. Поэтому при сооружении и уплотнении подсыпного слоя инженерно-технические специалисты склонны уделять больше внимания степени уплотнения, чем режиму нагружения.

5. Выводы

Проседание городского дорожного покрытия становится частым ДТП, и обратная засыпка является основным средством устранения. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Таким образом, это исследование обеспечивает экспериментальную основу и справочную информацию для выбора и использования заполнителя для обратной засыпки в городских районах оседания. Основные выводы следующие: (1) Для всех образцов содержание частиц, раздробленных при уплотнении, всегда было менее 40%. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв. локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения.

Основные выводы следующие: (1) Для всех образцов содержание частиц, раздробленных при уплотнении, всегда было менее 40%. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв. локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения. Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с ростом скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц сначала уменьшалось, затем увеличивалось и, в конечном счете, снова уменьшалось. разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с ростом скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц сначала уменьшалось, затем увеличивалось и, в конечном счете, снова уменьшалось. разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Автор заявляет об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана Национальным фондом естественных наук (51808481) и Фондом естественных наук китайской провинции Цзянсу (BK20170477).

Ссылки

-

C. Zhang, D. Zhang, M. Wang и S. Liu, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», в Proceedings of the 2nd National Conference on Engineering Safety and Protection , pp.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010. Посмотреть по адресу:

Google Scholar

-

С. Ван, Анализ и исследование механизмов оседания дороги, вызванного утечкой из городского подземного трубопровода , Университет Чжэнчжоу, Чжэнчжоу, Китай, 2017 г.

-

Чжан С., Чжан Д. и Ван М. путем строительства неглубоких туннелей и методов управления ими», Китайский журнал горной механики и инженерии , том. 26, нет. S2, стр. 3601–3608, 2007.

Просмотр по адресу:

Google Scholar

-

Д. Лиан, «О земле и причинах обрушения воздействия на окружающую среду», Журнал Хунаньского университета (естественные науки) , том.

35, нет. 11, стр. 88–91, 2008 г.

35, нет. 11, стр. 88–91, 2008 г. Просмотр по адресу:

Google Scholar

-

П. Юань, Исследование механизма обрушения грунтового основания городских дорог в результате водной эрозии , Китайский горно-технологический университет, Сюйчжоу, Китай, 2014 г.

-

Ю. Ван, Р. Се, Л. Рен и Дж. Чжан, «Анализ механизма, вызывающего стихийные бедствия, и контроль просачивания при обрушении грунта в городах», Журнал Университета Хэфэй (естественные науки) , том. 25, нет. 1, pp. 59–62, 2015.

Просмотр по адресу:

Google Scholar

-

X. Xu, W. Zhou, Z. Han, S. Qin, and J. Li, «Исследование свойств уплотнения смесь почвы и заполнителя», Rock and Soil Mechanics , vol. 31, нет. S2, стр. 115–148, 2010.

Посмотреть по адресу:

Google Scholar

-

J.

Zha, Исследование фундаментальных проблем контроля оседания горных работ в отвалах , Китайский горно-технологический университет, Сюйчжоу , Китай, 2008.

Zha, Исследование фундаментальных проблем контроля оседания горных работ в отвалах , Китайский горно-технологический университет, Сюйчжоу , Китай, 2008. -

З. Лю, Свойства пустой породы и ее применение при закладке угольных месторождений , Китайский горно-технологический университет, Сюйчжоу, Китай, 2014 г.

-

М. Р. Куп, «Механика несцементированных карбонатных песков, Геотехника , том. 40, нет. 4, стр. 607–626, 1990.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

ASTM International, ASTM C39/C39M-15a, Стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона , Западный Коншохокен, Пенсильвания, США, 2015 г., 10.1520/C0039_C0039M-15A.

-

А. Н. Талбот и Ф. Э. Ричарт, «Прочность бетона и ее отношение к цементу, заполнителю и воде», Бюллетень , Инженерная экспериментальная станция Университета Иллинойса, , том.

11, нет. 7, pp. 1–118, 1923.

11, нет. 7, pp. 1–118, 1923. Просмотр по адресу:

Google Scholar

-

Х. Конг, Л. Ван и Х. Чжан, «Фрактальное поведение и повторное разрушение насыщенного зернистого материала породы при уплотнение», Arabian Journal of Geosciences , vol. 14, 2020.

Посмотреть по адресу:

Google Scholar

-

Х. Конг, Л. Ван и Х. Чжан, «Изменение распределения размера зерен в гранулированном материале породы в процессе фильтрации с учетом механических гидрологических эффект химического сочетания: экспериментальное исследование», Royal Society Open Science , vol. 7, нет. 1, ID статьи 190590, 2020.

Посмотреть по адресу:

Сайт издателя | Академия Google

-

Ю. Гао, Б. Чжан, В. Лю и Ю. Ай, «Экспериментальное исследование поведения каменной наброски при разрушении частиц в крупномасштабных трехосных испытаниях», Rock and Soil Mechanics , vol.

30, нет. 5, pp. 1237–1246, 2009.

30, нет. 5, pp. 1237–1246, 2009. Просмотр по адресу:

Google Scholar

-

X. Lei, Z. Yang, X. Zhang, Y. Tu, S. Liu, and Y. Hu, «Shear свойства и характеристики разрушения каменных блоков почвенно-каменных смесей», Rock and Soil Mechanics , vol. 39, нет. 3, стр. 899–916, 2018.

Посмотреть по адресу:

Google Scholar

-

Х. Лю, Х. Цинь, Ю. Гао и Ю. Чжоу, «Экспериментальное исследование разрушения частиц каменной наброски и крупных заполнителей», Rock и механика грунтов , том. 26, нет. 4, pp. 562–566, 2005.

Просмотр по адресу:

Google Scholar

-

С. Вей, Дж. Чжу, К. Цянь и Ф. Ли, «Разрушение частиц крупнозернистых материалов в трехосном тесты», Китайский журнал геотехнической инженерии , том.

31, нет. 4, стр. 533–538, 2009.

31, нет. 4, стр. 533–538, 2009. Посмотреть по адресу:

Google Scholar

-

И. Эйнав, «Механика разрушения, часть I: теория», Journal of the Mechanics and Physics of Solids , vol. 55, нет. 6, стр. 1274–1297, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

Б. О. Хардин, «Дробление частиц почвы», Journal of Geotechnical Engineering , vol. 111, нет. 10, стр. 1177–1192, 1985.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

П. В. Ладе, Дж. А. Ямамуро и П. А. Бопп, «Значение дробления частиц в гранулированных материалах», Journal of Geotechnical Engineering , vol. 122, нет. 4, стр. 309–316, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

Р.

Дж. Марсал, «Крупномасштабные испытания материалов каменной наброски», Journal of the Soil Mechanics and Foundations Division , vol. 93, нет. 2, стр. 27–43, 1967.

Дж. Марсал, «Крупномасштабные испытания материалов каменной наброски», Journal of the Soil Mechanics and Foundations Division , vol. 93, нет. 2, стр. 27–43, 1967. Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2020 Zhongbing Cai et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Активные и пассивные коэффициенты давления грунта для цельнолитых опор и боковых стенок

Коэффициенты давления грунта, которые WVDOH обычно использует для анализа активного и пассивного бокового давления грунта для распространенных типов обратной засыпки, представлены следующим образом:

| Φ | Тип материала | к р | к а |

|---|---|---|---|

| — | Усиленный с пеной | 3,00 | 0,17 |

| 30° | Средняя почва | 3,00 | 0,33 |

| 35° | Гравий и песок | 3,69 | 0,27 |

| 40° | Прогон дробилки | 4,60 | 0,22 |

| 45° | Чистый щебень | 5,83 | 0,17 |

Обратите внимание, что в пассивном случае, если стена упирается в чистый щебень, значение K p равно 5,8; тем не менее, мы разрешаем использовать K p = 3, когда пенополистирол (EPS) присутствует для амортизации движения. Это значение можно дополнительно уменьшить следующим образом:

Это значение можно дополнительно уменьшить следующим образом:

K p (мобилизовано) = (Тепловое движение/(0,05 * высота стены)) * K p ; При условии, что K p >= 0,5

Минимальное значение K p (мобилизованное), которое мы допускаем по приведенному выше уравнению, составляет 0,5 (значение в состоянии покоя для среднего грунта).

Для большинства U-образных крыльев, которые подвергаются только продольному перемещению, допустимо использование активного корпуса, и можно использовать значение K a =0,17 для армированной обратной засыпки класса 1. Если предполагается некоторое поперечное перемещение крыльев, то необходимо провести описанный выше пассивный анализ, основанный на величине смещения, перпендикулярного поверхности стены.

Для крыльев, отклоненных более чем на +/- 3° от прямой спинки, используется пассивный корпус. Рекомендуется установить EPS позади всех крыльев, кроме прямых задних крыльев, чтобы избежать более высоких пассивных нагрузок.