Каталитическая очистка газовых выбросов: методы и технологии

Каталитическая очистка газовых выбросов, неизбежно сопровождающих многие производственные процессы, является одним наиболее эффективных методов химического обезвреживания содержащихся в них вредных веществ. Суть каталитических методов очистки газовых выбросов заключается в реализации химических взаимодействий, приводящих к конверсии подлежащих обезвреживанию вредных веществ в другие, без- или маловредные, в присутствии специальных катализаторов.

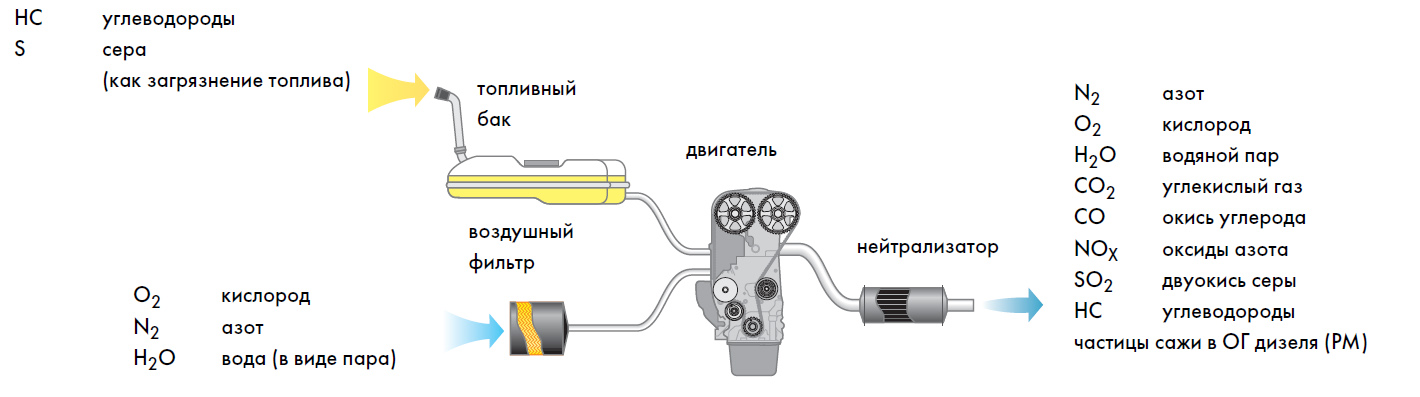

К числу загрязняющих атмосферный воздух вредных веществ относятся не только многочисленные летучие органические соединения (ЛОС) образующиеся в процессе функционирования различных промышленных производств, например, химических и нефтехимических, но и дурнопахнущие, выделяемые, например городскими очистными сооружениями, а также загрязняющие вещества, входящие в состав газовых выбросов, производимых промышленным оборудованием, работающим на двигателях внутреннего сгорания.

На законодательном уровне утверждены нормы, призванные обеспечить уменьшение выбросов вредных веществ в атмосферный воздух.

Решения для промышленности: каталитические методы очистки газовых выбросов

Известно несколько разновидностей каталитических методов очистки, отличающихся по механизму, природе используемых катализаторов и применяемых в зависимости от типа преобладающего вредного вещества в газовых выбросах производства: пиролюзитный, озонокаталитический, жидкостно-контактный и радикально-каталитический.

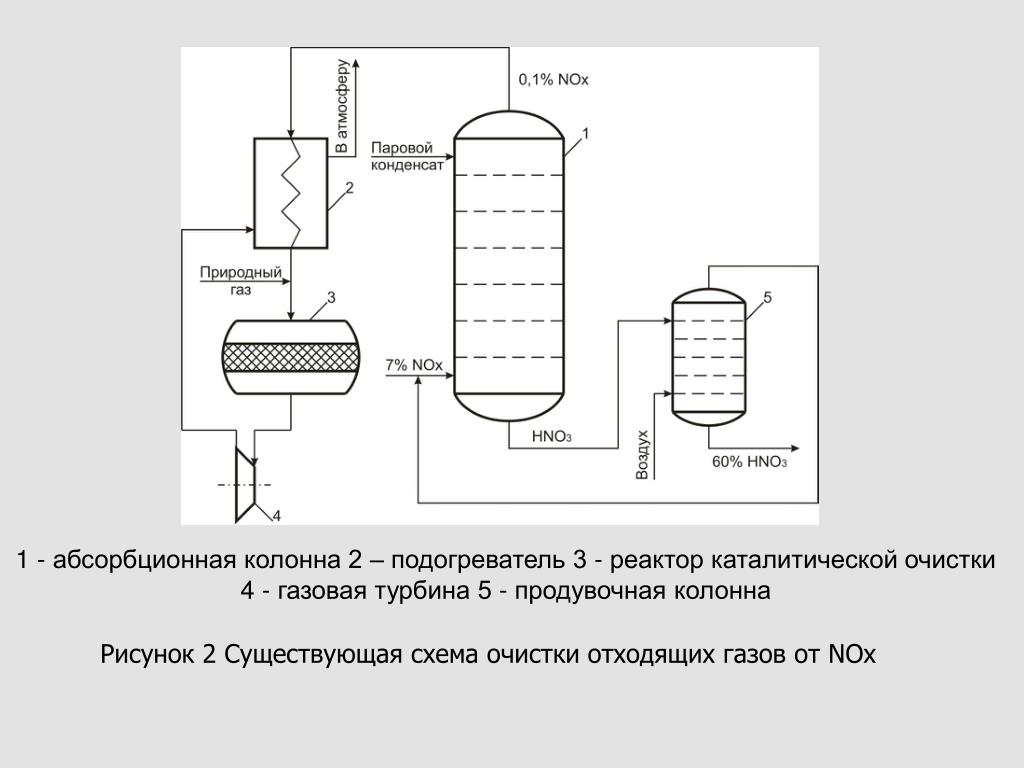

Для снижения выбросов в атмосферу вредных веществ, содержащихся в промышленных выбросах, например, металлургических производств, а это в основном NOx, могут быть использованы как первичные, так и вторичные меры.

Первичные меры направлены на предотвращение образования вредных веществ на этапе подготовки производства (использование новых современных технологий, переход на альтернативные расходные материалы и энергоносители), они достаточно эффективны, но весьма затратны.

Вторичные меры включает удаление вредных веществ путем очистки газовых выбросов, образующихся на различных стадиях производства. Использование этих мер не требует каких-либо структурных изменений и не влияет на ход принятого технологического процесса производства продукции.

При выборе подходящих мер, как правило обращают внимание на экологический и экономический аспект, то есть, будут ли инвестиционные затраты, связанные с сокращением выбросов вредных веществ, адекватны прибыли от производства. На рынке представлен широкий спектр оборудования, реализующего различные методы каталитической очистки газовых выбросов, которые позволяют эффективно уменьшить концентрацию выбрасываемых вредных веществ.

В зависимости от объема производства и финансовых возможностей компании предприниматель должен решить, может ли он использовать вторичные меры – каталитические методы очистки газовых выбросов, или использовать первичные меры, при которых он будет использовать возобновляемые энергоресурсы и не столкнется с проблемой управления отходами.

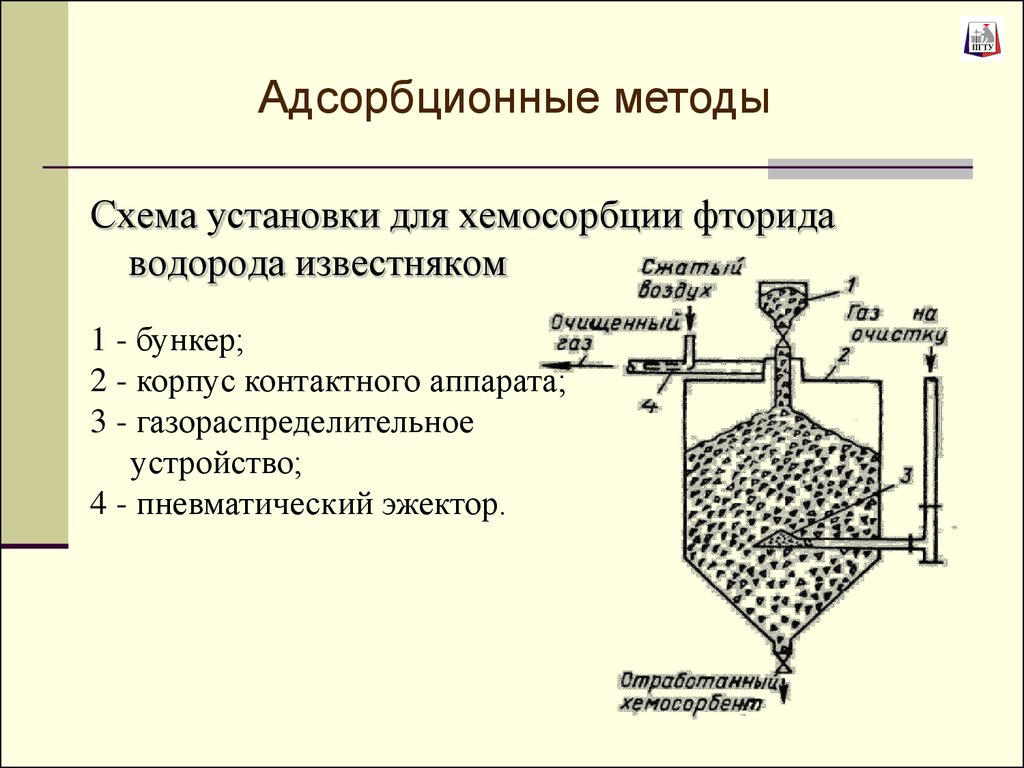

Для минимизации концентрации вредных веществ в газовых выбросах могут быть использованы различные химические реакции, такие как абсорбция и адсорбция, а также каталитическое восстановление и каталитическое окисление.

Промышленные каталитические нейтрализаторы

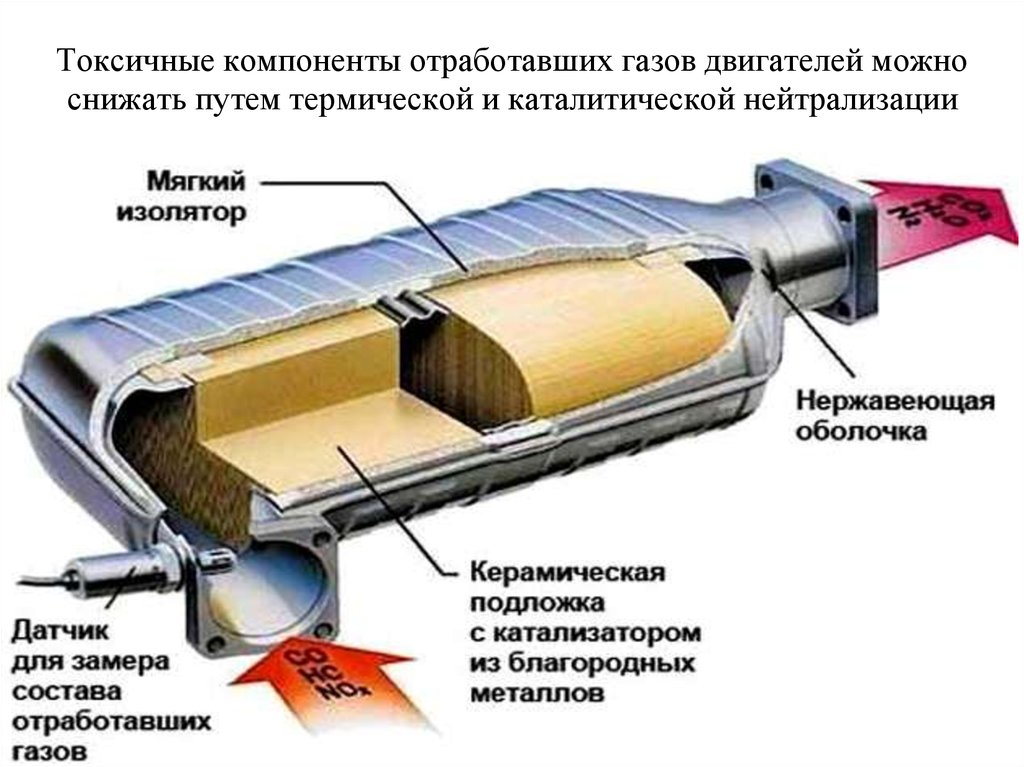

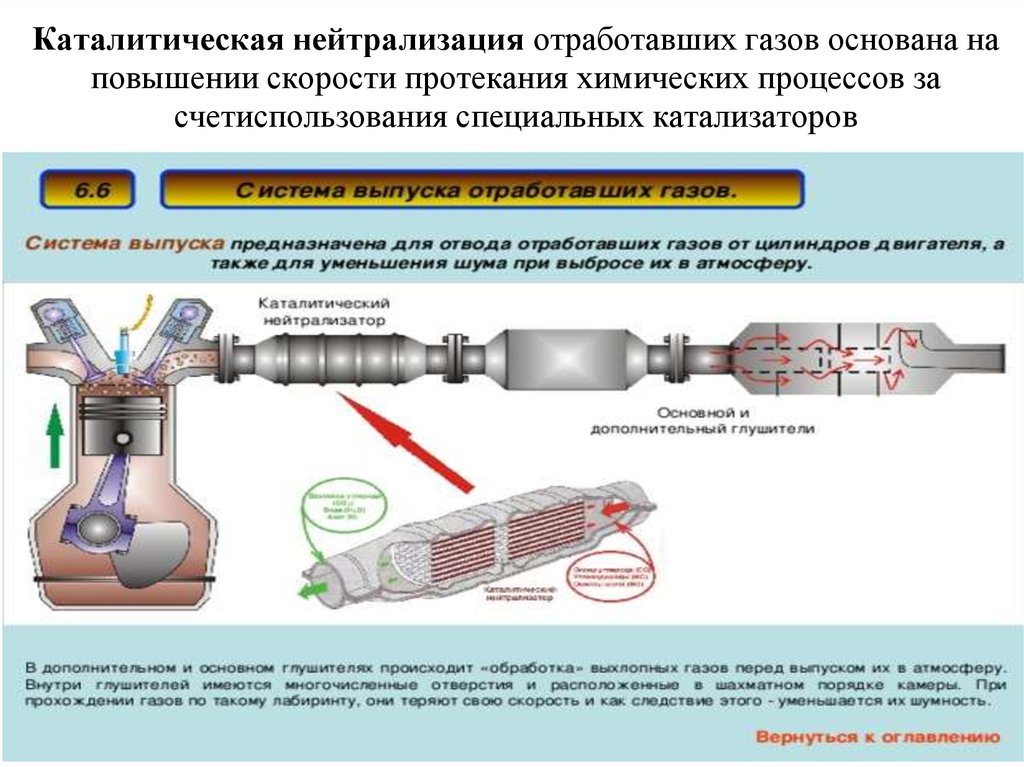

Каталитический нейтрализатор, представляющий собой систему очистки отработавших газов, установленный на генераторной станции, специальной технике обеспечивает степень очистки отработавших газов ДВС:

- по оксиду углерода (CO) – 90-97%;

- по углеводородам (CH) – 85-95%;

- по оксидам азота (NOx) – 65-95%;

- по содержанию твердых частиц (саже, РМ) – 85-95%.

Система очистки отработавших (выхлопных) газов может состоять из трех последовательных ступеней, в зависимости от требований производства:

Сажевый фильтр.

Мелкие частицы сажи, образующиеся в двигателе внутреннего сгорания, могут оказывать канцерогенное действие, если они прикрепляются к легочной ткани. Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

Сажа, осаждаемая на фильтре, состоит в основном из частиц углерода (C) и углеводородов. Существует два основных метода удаления частиц:

1. сгорание с кислородом (O2): [C] + O2 → CO 2 2. сгорание с диоксидом азота (NO2): [C] + NO2 → CO2 + NO

Характеристики двух разных методов отражены в таблице:

Регенерация на основе O2 Регенерация на основе NO2 Температура, необходимая для регенерации Требуется температура около 600 °C (или 400 °C с топливным катализатором). Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

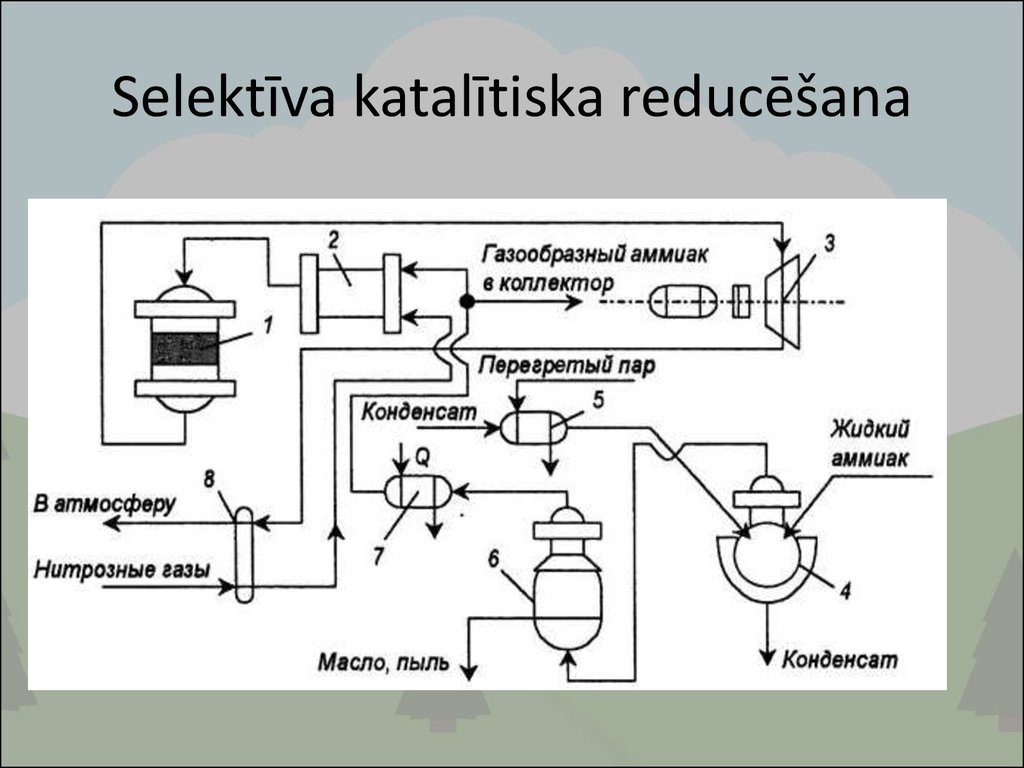

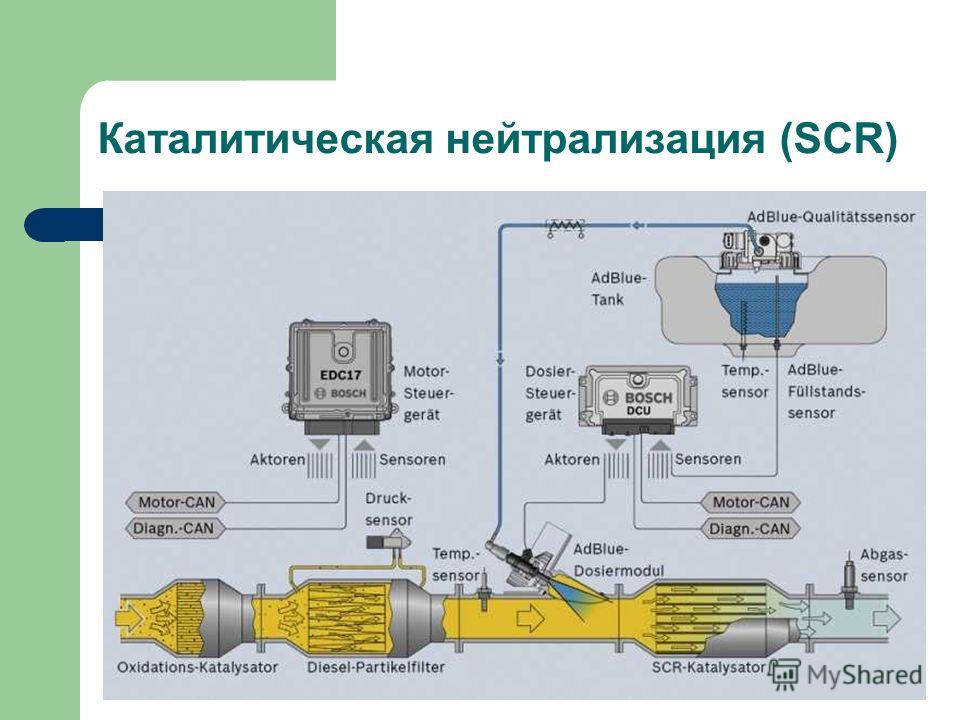

Оборудование для селективного каталитического восстановления оксидов азота (NOx).

Этот процесс используется для уменьшения оксидов азота, образующихся во время процесса сгорания углеводородного топлива, сопровождающегося выделением энергии.

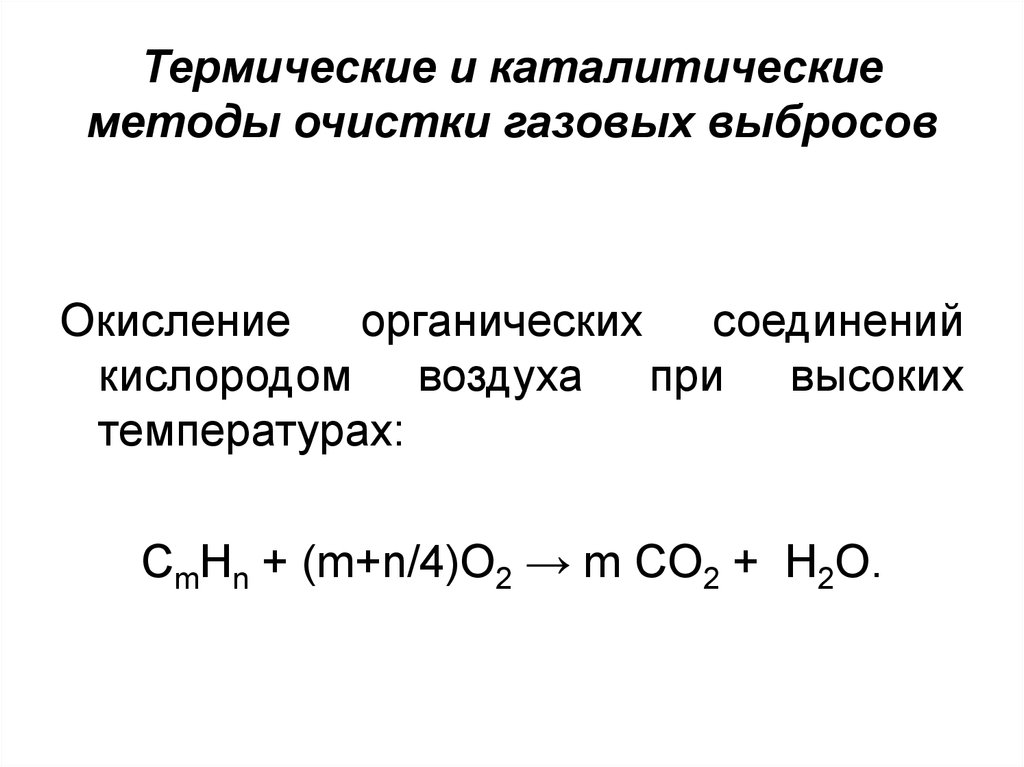

Оборудование для каталитического окисления СО и несгоревших углеводородов.

Этот процесс используется для снижения уровня окиси углерода и несгоревших углеводородов в выхлопных газах. Это достигается путем каталитического окисления. Такой катализатор может быть установлен после стадии SCR. Несгоревшие углеводороды могут быть обнаружены в выхлопных газах двигателей внутреннего сгорания. Такие выхлопные газы содержат различные вещества с различными свойствами:

Насыщенные углеводороды (парафины) практически не имеют запаха и могут оказывать слабое наркотическое действие.

Ненасыщенные углеводороды (олефины, ацетилены) – одна из составляющих городского смога.

Ароматические углеводороды представляют собой нервно-паралитические яды с наркотическим эффектом, а некоторые служат канцерогенными альдегидами с резким запахом и даже в низких концентрациях сильно раздражают слизистые глаз и носа.

Системы очистки выхлопных газов могут быть установлены как на стационарном, так и на мобильном оборудовании на первичных двигателях внутреннего сгорания, работающих на газе и жидком топливе.

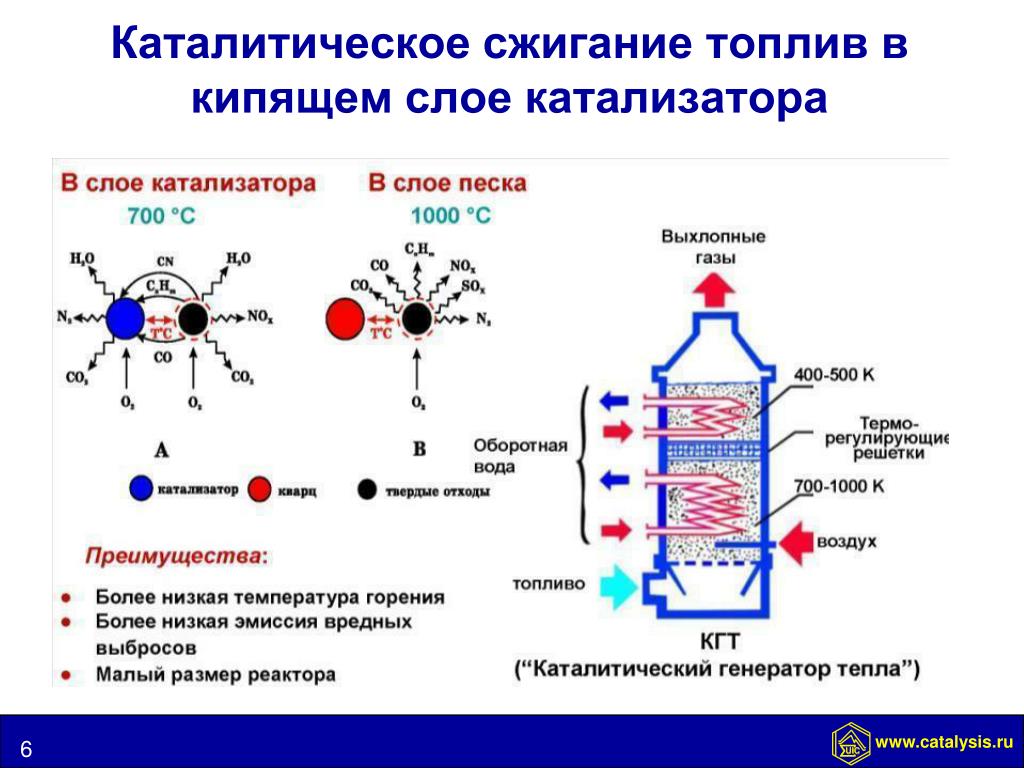

Реверсивный метод каталитической очистки газа

Среди каталитического дожигания можно выделить реверсивный метод каталитической очистки газа, который благодаря низкому энергопотреблению особенно подходит для очистки газов от органических загрязнителей, выбрасываемых промышленностью в атмосферу. Установки обратного типа изготавливаются в соответствии с типовой серией с диапазоном производительности от 300 до 15 000 м3/ч для концентраций органических соединений от нескольких сотен мг до нескольких грамм на м3.

Эффективность очистки зависит от типа загрязнения и составляет до 98%. При концентрациях органических соединений выше 0,7 г/м3 установка работает автотермически (без затрат энергии для нагрева реактора). Побочные продукты – азот и вода нейтральны для окружающей среды. Способ более экономичен, чем термическое сгорание, так как работает при более низких температурах. Недостаток – высокие затраты на внедрения по причине стоимости каталитически активных металлов.

Особенности эксплуатации каталитических нейтрализаторов

Каталитический нейтрализатор использует каталитическое химическое преобразование для преобразования оксида углерода (CO) и несгоревших углеводородов (CH) в нетоксичный диоксид углерода и воду. Это преобразование осуществляется на металлической сотовой подложке, покрытой активным каталитическим материалом. Катализатор способен обеспечить степень очистки загрязняющих веществ – до 90% при оптимальной рабочей температуре от 250°C.

- Сфера применения.

Катализатор подходит для любых дизельных двигателей, использующихся на такой технике, как генераторные агрегаты с первичной мощностью или резервные генераторы, землеройное и погрузочно-разгрузочное оборудование (спецтехника, погрузчики). В частности, катализаторные установки применяют для оснащения техники, используемой в ограниченном пространстве, таком как туннели, склады и шахты. - Установка.

Важно монтировать узел как можно ближе к выпускному коллектору двигателя. Для обеспечения максимальной каталитической эффективности катализатора требуется достаточно высокая температура.

Для обеспечения максимальной каталитической эффективности катализатора требуется достаточно высокая температура. - Срок эксплуатации.

В основе работы каталитического нейтрализатора лежит осуществление каталитической реакции, следовательно, срок службы катализатора теоретически не ограничен. Узел может выйти из строя в результате ошибок при эксплуатации (повышенная вибрация двигателя, погрешности монтажа, абразивное воздействие выхлопных газов).

Решения от ЭКОЭНЕРГОТЕХ

Компания «ЭКОЭНЕРГОТЕХ» стремится привлечь внимание к проблеме попадания в атмосферу в составе промышленных газов вредных веществ, таких как угарный газ, NOx, SOx, твердые частицы и углеводороды. В соответствии с требованиями законодательства владельцы предприятий будут вынуждены применять решения для сокращения выбросов. Это могут быть операции, как конструктивного характера, так и внедрение методов каталитической очистки. В каталоге предприятия вы найдете проекты различных установок позволяющих добиться снижения выбросов токсичных соединений и СО2 и адаптироваться к требованиям действующих экологических норм и условий. Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Каталитическая очистка отходящих газов. Методы очистки и применяемое оборудование

Ежегодно крупные и мелкие промышленные предприятия металлургической, химической, энергетической, нефтеперерабатывающей промышленности выбрасывают в атмосферу миллионы тонн загрязнений. Вредные и опасные вещества негативно влияют на человека, животных, растения, отравляют почву и водоемы, вызывают заболевания и ухудшают здоровье. Наличие на предприятиях систем очистки отходящих газов является обязательным условием, а количество предельно-допустимых выбросов (ПДВ) и значения предельно-допустимой концентрации (ПДК) установлены на законодательном уровне и регламентируются Федеральным законом от 10 января 2002 года N 7-ФЗ «Об охране окружающей среды». Превышения ПДК и ПДВ приводит к крупным штрафам для предприятия, а повторные нарушения могут стать причиной временной или полной остановки производства.

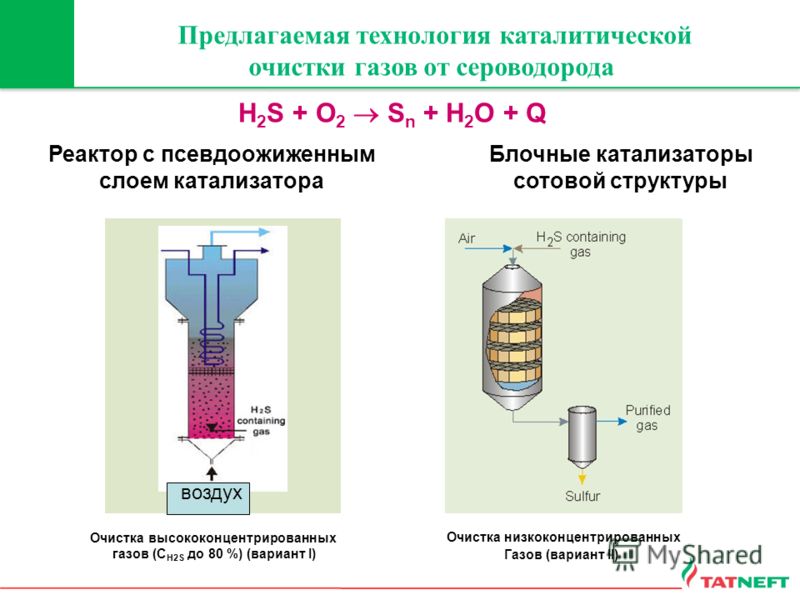

Одним из самых эффективных способов сокращения вредных веществ в отходящих газах является каталитическая очистка выбросов. Принцип этого способа заключается в обеспечении химического превращения загрязнений в безвредные или маловредные вещества под воздействием специальных катализаторов. Каталитическая очистка газовых выбросов применяется к широкому спектру загрязнений, к которым относятся не только многочисленные летучие органические соединения, образующиеся на металлургических, химических и нефтеперерабатывающих предприятиях, но и к дурнопахнущим веществам и выхлопным газам, выбрасываемым очистными сооружениями и установками в энергетической сфере. Способ применяется для очистки газов от оксидов азота, серы, углерода, органических соединений и примесей.

Каталитические методы очистки газовых выбросовСуществует несколько способов очистки отходящих промышленных газов с помощью катализаторов, которые различаются по процессу, вида используемых каталитических веществ и химического состава загрязнений. Наибольшее распространение получили следующие каталитические методы очистка газов:

Наибольшее распространение получили следующие каталитические методы очистка газов:

- пиролюзитный;

- озонокаталитический;

- жидкостно-контактный;

- радикально-каталитический.

Выбор метода и соответствующего оборудования зависит от конкретных условий производства, вида, химического состава и свойств загрязнений, экологической и финансовой составляющей процесса очистки.

Основой пиролюзитной каталитической очистки газовых выбросов в атмосферу является окисление сернистого соединения SO2 кислородом в жидкой фазе с применением катализатора MnO

Для создания эффективного процесса каталитической очистки отходящих газов применяемый катализатор должен обладать определенными свойствами:

- высокой селективностью и активностью к обезвреживаемому веществу;

- пористой структурой;

- физической прочностью;

- стойкостью к образующимся каталитическим ядам;

- работой в широком интервале температур;

- стойкостью к высокой температуре;

- небольшим гидравлическим сопротивлением;

- небольшой температурой зажигания;

- низкой стоимостью.

Катализаторы очистки газовых выбросов представляют собой смесь каталитически активного вещества, носителя и активатора. Основой катализатора является активное вещество, в качестве которого применяются металлы, оксиды металлов или широкий спектр химических соединений. Основными материалами являются палладий, платиновые металлы, родий, рутений, сплавы никеля, хрома, ванадия, цинка, меди.

В результате проходящих каталитических реакций вредные и опасные соединения трансформируются в другие вещества, которые не опасны для человека и окружающей среды. Для удаления образовавшихся веществ необходимо проводить дополнительные процессы в виде извлечения твердыми или жидкими сорбентами.

Каталитическим методам очистки промышленных отходящих газов от вредных примесей характерны определенные преимущества:

- высокая универсальность, позволяющая очищать атмосферу от широкого спектра загрязнений, в том числе, летучие органические соединения, продукты неполного сгорания топлива, стиролы, альдегиды, кетоны, растворители;

- невысокая металлоемкость;

- простота процесса;

- легкость автоматизации процесса;

- компактность используемых аппаратов;

- возможность очищать газы с содержанием большого количества компонентов;

- высокая эффективность очистки;

- отсутствие образования сточных вод.

При очистке отходящих газовых потоков каталитическим методом основными расходами являются затраты на катализатор и теплообменник. Процесс очистки в промышленном масштабе может быть осуществлен в совмещенных или полусовмещенных устройствах.

Согласно классификации аппаратов для очистки газов устройства каталитического типа по конструктивным признакам делятся на несколько групп:

- тип К — каталитические реакторы с отдельным корпусом для твердого катализатора, где происходит контакт с газовым потоком;

- тип СТК – термокаталитические реакторы, контактный узел и подогреватель которых находятся в общем корпусе;

- тип КВ – рекуператор совмещен с контактной зоной;

- тип ТКВ – аппараты со встроенным регенератором.

Наибольшее распространение в промышленной сфере получили полочные, радиальные и горизонтальные реакторы.

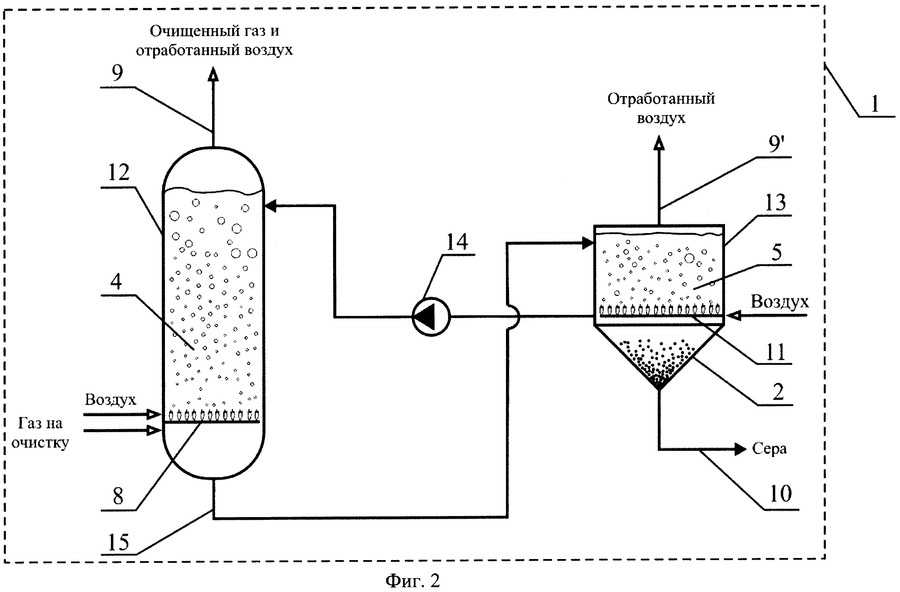

Используемые аппараты, по способу взаимодействия очищаемого газа с веществом катализатора, делятся на три группы:

- реакторы с фильтрующим слоем катализатора (емкостные, трубчатые и полочные), в которых очищение происходит при прохождении газового потока через неподвижный слой катализатора;

- реакторы со взвешенным слоем катализатора, в которых каждая гранула катализатора имеет максимальный контакт с проходящим газовым потоком;

- реакторы с пылевидным катализатором, применяются для окисления и удаления диоксида серы, окиси углерода, органических соединений.

Очистка воздуха и газов — ООО «Карус»

Дом Очистка воздуха и газа

Катализаторы Carus

Carus производит серию катализаторов на основе марганца, называемых катализаторами CARULITE®. Эти катализаторы типа Hopcalite® (диоксид марганца/оксид меди) используются для очистки воздуха для дыхания, очистки выхлопного воздуха и очистки технологического воздуха.

Конкретные области применения включают разрушение окиси углерода, озона и окиси этилена, а также удаление некоторых соединений и запахов. Катализаторы CARULITE® доступны в гранулированной форме с различным распределением размеров, а также в виде порошка для удаления озона. Одним из уникальных аспектов катализаторов CARULITE® является их способность разрушать озон и угарный газ при комнатной температуре при соблюдении рекомендуемых условий эксплуатации.

Угарный газ

Катализаторы CARULITE® 300 используются для эффективного уничтожения угарного газа в фильтрах сжатого воздуха для дыхания, фильтрах спасательных масок и при криогенной очистке газов.

Универсальность и эффективность катализаторов CARULITE 300 делают их эталонной технологией удаления смертельно опасного угарного газа из источников сжатого воздуха для дыхания. Он также обеспечивает удаление угарного газа в спасательных масках, а также в производстве азота, кислорода и аргона сверхвысокой чистоты. Разрушение монооксида углерода при температуре окружающей среды в сочетании с длительным сроком службы катализатора обеспечивает экономичное решение для удаления монооксида углерода.

Криогенная очистка воздуха

Катализаторы CARULITE 300 являются неотъемлемой частью систем криогенной очистки воздуха, предназначенных для производства азота, кислорода и аргона сверхвысокой чистоты. Газы сверхвысокой чистоты используются в производстве полупроводников. Катализаторы CARULITE 300 используются для преобразования монооксида углерода в диоксид углерода, который затем можно удалить из газового потока.

Сжатый воздух для дыхания

Катализаторы CARULITE 300 являются неотъемлемой частью систем очистки воздуха, используемых для удаления окиси углерода и других газов из источников сжатого воздуха. Типичные области применения сжатого воздуха для дыхания включают:

Типичные области применения сжатого воздуха для дыхания включают:

- Пожаротушение

- Дайвинг с аквалангом

- Медицина

- Окраска распылением

- Пескоструйная обработка

Сухой очищенный воздух (точка росы -40°C) пропускается через катализатор CARULITE 300 для преобразования углекислого газа в монооксид углерода.

Спасательные маски

Фильтры спасательных масок используются для удаления угарного газа и других опасных газов, возникающих во время пожара. Катализаторы CARULITE 300 используются в масочном фильтре эвакуации для уничтожения токсичного и опасного угарного газа. Эти маски предназначены для того, чтобы дать владельцу достаточно времени, чтобы сбежать в безопасную среду. Катализаторы CARULITE 300 широко используются в фильтрах эвакуационных масок, соответствующих европейским спецификациям EN 403.

Разрушение озона

Гранулированные катализаторы CARULITE® 200 используются для эффективного разрушения озона, выделяемого различными отходящими газами, путем преобразования токсичного озона в кислород. Озон в верхних слоях атмосферы защищает нас от вредного излучения, но избыток озона в воздухе, которым мы дышим, вызывает серьезные проблемы со здоровьем, вызывает коррозию большинства металлов и повреждает большинство пластмасс.

Озон в верхних слоях атмосферы защищает нас от вредного излучения, но избыток озона в воздухе, которым мы дышим, вызывает серьезные проблемы со здоровьем, вызывает коррозию большинства металлов и повреждает большинство пластмасс.

Универсальность и эффективность гранулированных катализаторов CARULITE 200 делают их эталонной технологией для уничтожения токсичных и коррозионных выбросов озона. Разрушение озона при температуре окружающей среды в сочетании с длительным сроком службы катализатора обеспечивает экономичное решение проблемы выбросов озона.

Водяной отходящий газ

Гранулированный катализатор CARULITE 200 превращает озон в кислород посредством каталитической реакции. Гранулированные катализаторы CARULITE 200 не поглощаются озоном и имеют длительный срок службы, обычно несколько лет.

Озон используется в качестве окислителя и дезинфицирующего средства как при очистке питьевой воды, так и при очистке сточных вод. Затем отходящий газ озон преобразуется в кислород в системе деструкции с помощью катализатора CARULITE 200.

Каталитическая деструкция озона с помощью катализатора CARULITE 200 более рентабельна, чем термическая деструкция озона, благодаря более низким энергозатратам и более дешевым конструкционным материалам. Гранулированный катализатор CARULITE 200 успешно используется в тысячах установок по всему миру, чтобы соответствовать строгим ограничениям выбросов отходящих газов озона.

Отходящие газы короны

Гранулированный катализатор CARULITE 200 используется для разрушения отходящих газов озона, образующихся при обработке коронным разрядом.

Гранулированный катализатор CARULITE 200 преобразует озон в кислород посредством каталитической реакции и не расходуется с озоном, обеспечивая длительный срок службы. Активированный уголь, альтернативная технология, химически реагирует с озоном и требует постоянной замены. Еще одним недостатком углерода является то, что он образует двуокись и окись углерода и может быть пожароопасным при высоких концентрациях озона.

Цифровые принтеры и коммерческие воздушные фильтры

Гранулированный катализатор CARULITE 200 используется для разрушения вызывающего коррозию озона, образующегося в коммерческих приложениях цифровой печати.

Гранулированный катализатор CARULITE 200 преобразует озон в кислород посредством каталитической реакции и не расходуется с озоном, обеспечивая длительный срок службы. Активированный уголь, альтернативная технология, химически реагирует с озоном и требует постоянной замены. Еще одним недостатком углерода является то, что он образует двуокись и окись углерода и может быть пожароопасным при высоких концентрациях озона.

Порошковый катализатор CARULITE® 400 также можно использовать в принтерах и коммерческих воздушных фильтрах для эффективного разрушения озона при низких концентрациях. Катализатор CARULITE 400 наносится на металлическую, керамическую или целлюлозную подложку. Затем отходящие газы озона пропускают через подложку, покрытую катализатором, где он преобразуется в кислород.

Разрушение окиси этилена

КатализаторCARULITE® 500 используется для эффективного уничтожения выбросов этиленоксида, образующихся при стерилизации медицинского оборудования и расходных материалов. Катализатор превращает токсичный оксид этилена при низких температурах в углекислый газ и воду.

Эффективность катализатора CARULITE 500 делает его эталонной технологией уничтожения токсичных выбросов оксида этилена в соответствии со строгими правилами по выбросам. Низкотемпературная деструкция окиси этилена в сочетании с длительным сроком службы катализатора обеспечивает экономичное решение проблемы выбросов окиси этилена.

Давайте наладим связь

Нажмите здесь, чтобы связаться с сотрудником нашего отдела продаж.

Нажмите здесь

Scroll to Top

Керамика, дышащая кислородом при более низких температурах, помогает нам дышать более чистым воздухом — ScienceDaily

Science News

от исследовательских организаций

- Дата:

- 8 ноября 2022 г.

- Источник:

- Университет Тохоку

- Резюме:

- Поскольку переход на электромобили является обременительным процессом, усовершенствования очистки выхлопных газов в бензиновых или дизельных автомобилях имеют решающее значение в борьбе за сокращение выбросов. Исследовательская группа разработала оксид на основе церия-циркония, который повышает очищающие свойства керамики внутри каталитических нейтрализаторов — устройств, устанавливаемых на обычные автомобили и преобразующих вредные газы в менее токсичные загрязняющие вещества.

- Поделиться:

ПОЛНАЯ ИСТОРИЯ

Хотя большая часть дискуссий о сокращении выбросов транспортных средств сосредоточена на электромобилях (EV), их продажи остаются низкими: на электромобили приходится всего 1% покупок автомобилей в Японии в 2021 году. Ожидается, что в ближайшем будущем Европейский союз примет более строгие стандарты выбросов. Это делает повышение производительности и функциональности катализаторов очистки выхлопных газов в автомобилях с бензиновым или дизельным двигателем критическим компонентом в стремлении к углеродной нейтральности.

реклама

Почти все бензиновые или дизельные автомобили оснащены каталитическими нейтрализаторами, которые удаляют вредные углеводороды, угарный газ и оксид азота и превращают их в более безопасные газы, такие как азот, двуокись углерода и водяной пар. Токсичные газы проходят через сотовую структуру, покрытую катализаторами очистки выхлопных газов.

Керамика с емкостью хранения кислорода (OSC) играет решающую роль в процессе очистки. Они помогают удалять вредные газы и предотвращают укрупнение драгоценных металлов в каталитических нейтрализаторах, что ухудшает их способность к очистке.

Однако для повышения их потенциала требуется более низкая рабочая температура. Но ученые изо всех сил пытались добиться этого, поскольку снижение температуры ниже 500 ºC приводит к более медленной диффузии ионов.

Исследовательская группа Высшей инженерной школы Университета Тохоку разработала оксид на основе церия-циркония (Ce-Zr) с превосходным OSC при 400 ºC, контролируя его кристаллическую структуру. OSC при 400 ºC был выше, чем у обычных материалов, в 13,5 раз, даже без катализаторов из драгоценных металлов.

OSC при 400 ºC был выше, чем у обычных материалов, в 13,5 раз, даже без катализаторов из драгоценных металлов.

«Ключом к нашему успеху стало введение небольшого количества переходных металлов, таких как железо, в оксиды на основе Ce-Zr», — сказал профессор Хитоши Такамура, руководитель исследовательской группы.

«Легирование переходными металлами» имело два заметных эффекта в оксидах. Он ускорял диффузию кислорода, облегчая образование кислородных вакансий и способствуя упорядочению катионов.

«Упорядочивание катионов приводит в порядок кристаллическую структуру и способствует легкому высвобождению кислорода», — объяснил Такамура.

Легирование железом снизило температуру упорядочения катионов, что, в свою очередь, позволило увеличить площадь поверхности оксидов на основе Ce-Zr. Это повысило их долговечность и способность очищать токсичные газы.

В будущем Такамура и его группа надеются протестировать материал, нагрузив его палладием на сотовых опорах.

Подробности исследования группы были опубликованы в Journal of Materials Chemistry A 27 сентября 2022 года. Эта статья была выбрана для обложки журнала.

изменить мир к лучшему: спонсируемая возможность

История Источник:

Материалы предоставлены Университет Тохоку . Примечание. Содержимое можно редактировать по стилю и длине.

Номер журнала :

- Казуто Мураками, Йоко Сугавара, Джунки Томита, Акихиро Исии, Итару Ойкава, Хитоши Такамура. Низкотемпературный синтез катионоупорядоченного оксида на основе Ce–Zr через промежуточную фазу между Ce и Fe . Журнал химии материалов A , 2022; 10 (40): 21291 DOI: 10.1039/d2ta05068d

Цитировать эту страницу :

- MLA

- АПА

- Чикаго

Университет Тохоку.