Основные способы защиты металлоизделий от коррозии

05 Мар

Dasha2023-02-07T13:27:58+03:00

Комментарии к записи Основные способы защиты металлоизделий от коррозии отключены

Коррозия представляет собой процесс разрушения металлопроката из-за воздействия химических или электрохимических воздействий. Простыми словами, это ржавчина, которая возникает в процессе эксплуатации изделий по причине частого контакта металла с влагой, почвой или другой агрессивной средой. Согласно последним подсчетам развитые страны несут около 5 % ущерба от национального дохода в связи с возникновением коррозии, поэтому борьбе с ней уделяется весомое значение.

Защита металлов от возникновения ржавчины базируется на ряде принципов:

- Изолирование поверхности от агрессивных факторов;

- Улучшение химсопротивления материала;

- Снижение агрессивности среды;

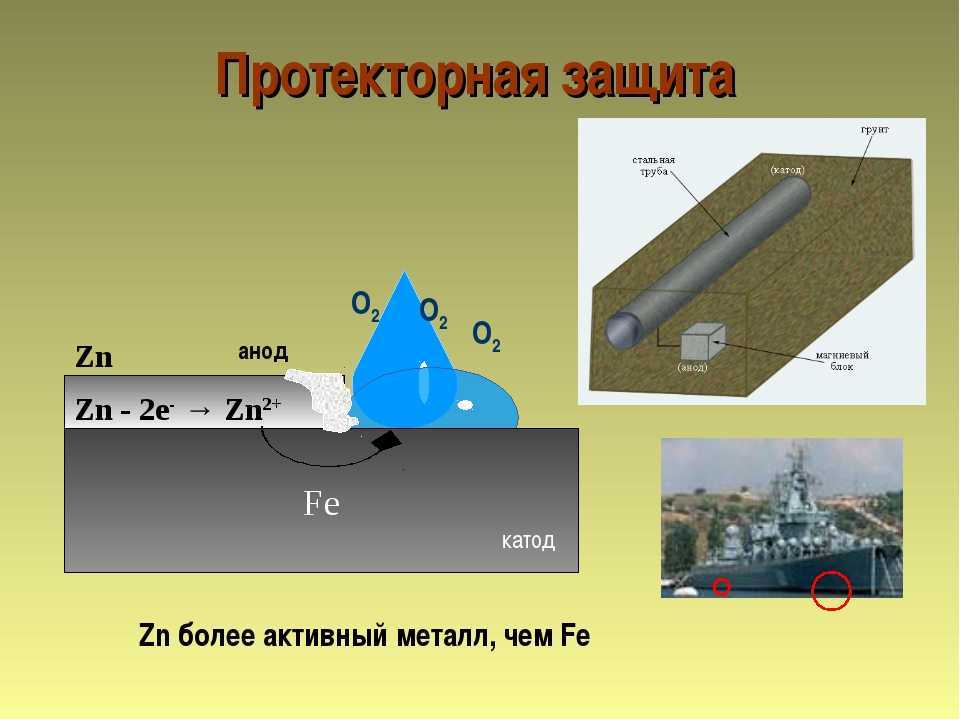

- Электрохимическая защита.

Некоторые методы используются еще на этапе производства, другие же — в процессе эксплуатации.

Какие из них наиболее эффективны?

Проявляться коррозия на металлических изделиях, в том числе и на двутавровой балке, может по-разному — поверхностное или глубинное проникновение, ржавый слой, окисление компонентов. Метод борьбы с этой проблемой подбирается в зависимости от особенностей условий эксплуатации конструкции. Очень важно определить природу процесса. Это может быть контакт с кислородом, химически активными веществами, влагой, почвой.

Самыми надежными и эффективными защитными мерами с проявлениями ржавчины считаются следующие методы:

- Защитные покрытия;

- Легирование;

- Металлизация;

- Изменение состава материала.

Рассмотрим каждый из них подробнее.

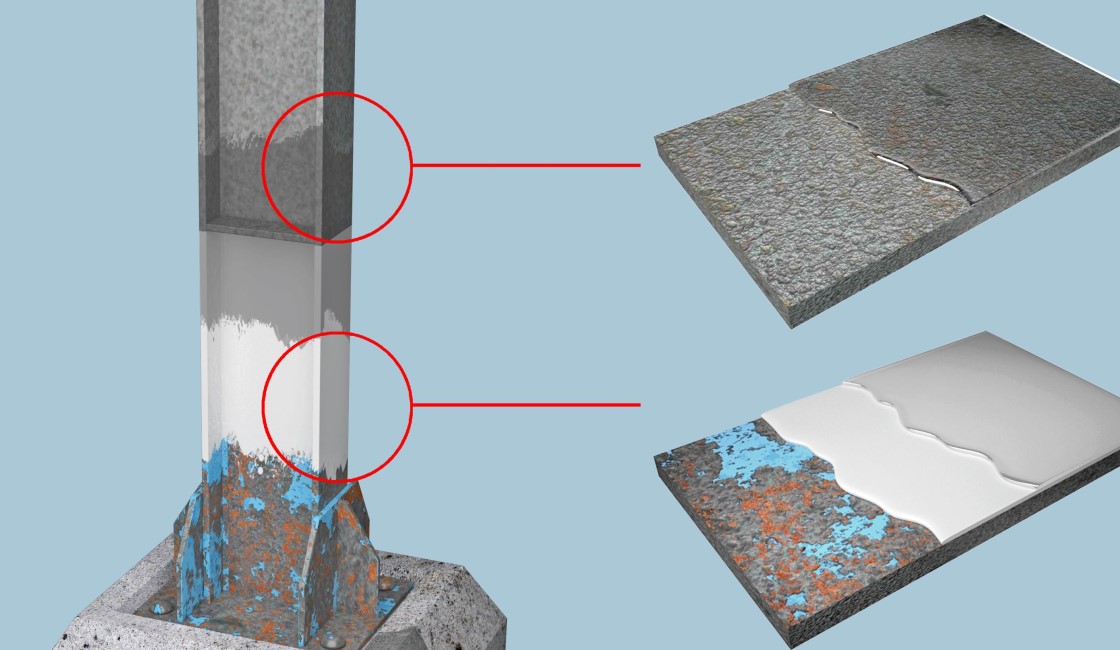

Использование защитных покрытий

Поверхностная защита металлических балок может выполняться как нанесением специальных пленок, так и окрашиванием конструкций. В быту чаще всего для этих целей используется краска, содержащая в своем составе алюминий. Задача такого способа – перекрыть поступление кислорода к поверхности стали, тем самым защитить ее от разрушений. Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Главными достоинствами защитных покрытий является простота реализации и доступная цена. Но вот только долговечность их, к сожалению, невелика.

Химические покрытия металла

Основываются на покрытии металлических конструкций специальной пленкой, устойчивой к воздействию кислорода, влаги, перепаду температур. Речь идет о оксидировании, сульфидировании и т.п.

Процедура выполняться может в горячем и холодном состоянии и требует наличия специального оборудования. Есть у этого метода один недостаток — защитная пленка изменяет цвет изделия, что в некоторых ситуациях не совсем уместно.

Легирование

Выполняется на стадии производства изделий. При изготовлении детали, конструкции в металл вводятся специальные добавки. Чаще всего ими является марганец, хром, которые придают стали устойчивости к агрессивной среде.

Например, для возведения высоток используется исключительно легированная сталь для максимальной надежности и защиты от экстремальных климатических условий.

Металлизация

Заключается в покрытии поверхностного слоя деталей присадком расплавленного металла. Процедура выполняется с помощью пульверизатора.

Изменение состава атмосферы

Это может быть вакуумирование или среда инертных газов. Достаточно эффективные способы, но довольно дорогостоящие, так как требуют использования дополнительного оборудования.

Вывод: производители много сил и ресурсов тратят на то, чтобы изделия были устойчивы к коррозии и прослужили долгую службу. В связи с этим можно быть уверенным, что металлоизделия будут надежно защищены от ржавчины, обеспечена максимальная устойчивость и надежность конструкции, но только при условии приобретения ее у надежных поставщиков.

Cпособы защиты металла от коррозии. Какие они бывают.

Одной из серьезных угроз для инструментов и конструкций, выполненных из металла, является коррозия. По этой причине большую актуальность приобретает проблема их защиты от столь неприятного процесса. При этом сегодня известно немало методов, которые позволяют достаточно эффективно решить эту проблему.

Антикоррозионная защита — зачем она нужна

Коррозия представляет собой процесс, сопровождающийся разрушением поверхностных слоев конструкций из стали и чугуна, возникающий в результате электрохимического и химического воздействия. Негативным следствием этого становится серьезная порча металла, его разъедание, что не позволяет использовать его по назначению.

Экспертами было проведено достаточно доказательств тому, что ежегодно порядка 10% от общего объема добычи металла на планете уходит на устранение потерь, связанных с воздействием коррозии, из-за которой происходит расплавление металлов и полная потеря эксплуатационных свойств металлическими изделиями.

При первых признаках воздействия коррозии изделия из чугуна и стали становятся менее герметичными, прочными. В то же время ухудшаются такие качества, как теплопроводность, пластичность, отражательный потенциал и некоторые иные важные характеристики. В дальнейшем конструкции и вовсе нельзя применять по назначению.

В то же время ухудшаются такие качества, как теплопроводность, пластичность, отражательный потенциал и некоторые иные важные характеристики. В дальнейшем конструкции и вовсе нельзя применять по назначению.

Вдобавок к этому именно с коррозией связывают большинство производственных и бытовых аварий, а также и некоторые экологические катастрофы. Трубопроводы, используемые для транспортировки нефти и газа, имеющие значительные участки, покрытые ржавчиной, могут в любой момент лишиться своей герметичности, что может создать угрозу для здоровья людей и природы в результате прорыва подобных магистралей.

К сожалению, пока не удалось создать такой технологии, которая бы смогла полностью защитить стальные сплавы и металлы от коррозии. При этом имеются возможности для задержания и уменьшения негативных последствий подобных процессов. Эта задача решается посредством использования большого количества антикоррозионных средств и технологий.

Предлагаемые сегодня методы борьбы с коррозией могут быть представлены в виде следующих групп:

- Использование электрохимических методов защиты конструкций;

- Создание защитных покрытий;

- Разработка и производство новейших конструкционных материалов, демонстрирующих высокую стойкость к коррозионным процессам;

- Добавление в коррозионную среду особых соединений, благодаря которым можно замедлить распространение ржавчины;

- Грамотный подход к выбору подходящих деталей и конструкций из металлов для сферы строительства.

Защита изделий из металла от коррозии

Обеспечить способность защитного покрытия выполнять поставленные перед ним задачи можно за счет целого ряда специальных свойств:

- Устойчивость к износу и высокий уровень твердости;

- Повышенные характеристики прочности сцепления с поверхностью обрабатываемого изделия;

- Наличие коэффициента теплового расширения, предусматривающего незначительное отклонение от расширения защищаемой конструкции;

- Высокий уровень защиты от негативного воздействия со стороны вредных факторов внешней среды.

Создавать подобные покрытия следует тем расчетом, чтобы они располагались на всей площади конструкции в виде максимально равномерного и сплошного слоя. Доступные сегодня защитные покрытия для металла могут быть классифицированы на следующие типы:

- металлические и неметаллические;

- органические и неорганические.

Подобные покрытия получили широкое распространение во многих странах. Поэтому им будет уделено особое внимание.

Поэтому им будет уделено особое внимание.

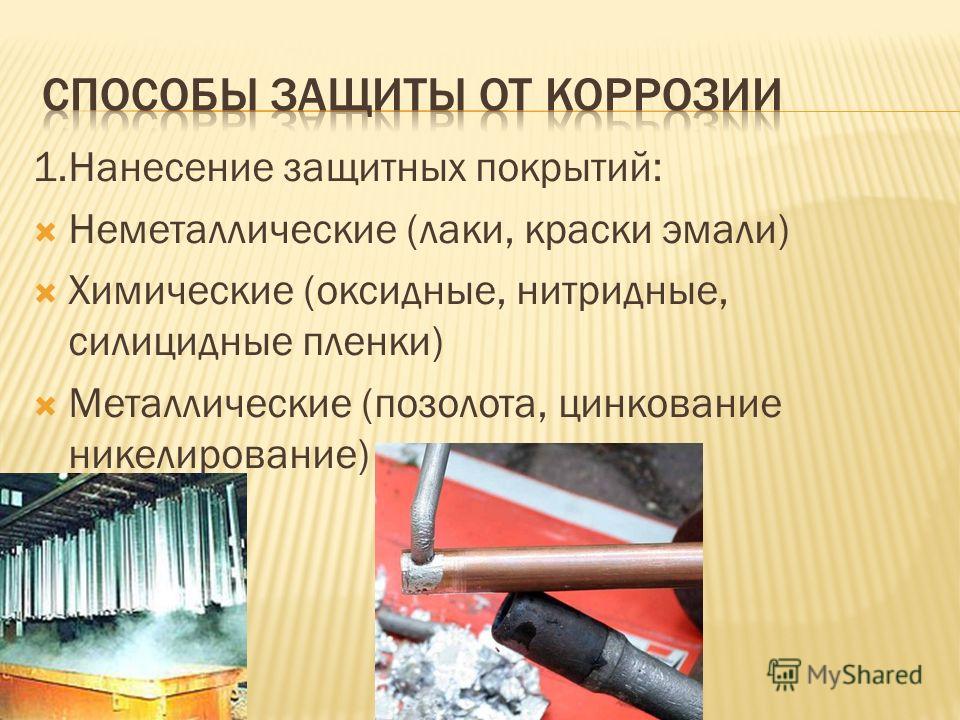

Борьба с коррозией при помощи органических покрытий

Нанесение покрытий на металлические изделия. Чаще всего для защиты металлов от коррозии прибегают к такому эффективному методу, как использование лакокрасочных составов. Этот метод на протяжении многих лет демонстрирует высокую эффективность и несложность в плане реализации.

Использование подобных соединений в борьбе против ржавчины предусматривает достаточно преимуществ, среди которых простота и доступная цена не являются единственными:

- Используемые покрытия могут придавать обрабатываемому изделию различный цвет, в результате это позволяет не только надежно защитить изделие от ржавчины, но и обеспечить конструкциям более эстетичный внешний вид;

- Отсутствие сложностей с реставрацией защитного слоя в случае его повреждения.

Увы, однако у лакокрасочных составов имеются и определенные недостатки, к числу которых нужно отнести следующие:

- низкий коэффициент термической стойкости;

- низкая устойчивость в водной среде;

- низкая стойкость к воздействию механического характера.

Это вынуждает прибегать к их помощи в ситуации, когда изделия подвергаются воздействию со стороны коррозии с максимальной скоростью 0,05 мм в год, при этом расчетный срок службы не должен превышать 10 лет. Ассортимент предлагаемых сегодня на рынке лакокрасочных составов может быть представлен в виде следующих элементов:

- Краски. Под ними подразумеваются суспензии пигментов, характеризующихся минеральной структурой;

- Лаки. Представлены в виде растворов и масел, присутствующих в растворителях органического происхождения. При их использовании эффект достигается лишь по завершении полимеризации смолы или масла или же в момент испарения, вызванного воздействием дополнительных катализаторов или же нагревом;

- Пленкообразователи. Речь идет о природных и искусственных соединениях. Среди них наибольшую известность получила олифа, которую используют в целях защиты конструкций из стали и чугуна;

- Эмали.

Имеют вид лаковых растворов, содержащих группу подобранных пигментов в измельченном виде;

Имеют вид лаковых растворов, содержащих группу подобранных пигментов в измельченном виде; - Смягчители и разнообразные пластификаторы. Сюда следует отнести адипиновую кислоту, представленную в виде эфира, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, а также иные элементы, благодаря которым можно повысить эластичность защитного слоя;

- Этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие. К помощи перечисленных компонентов прибегают для улучшения адгезии используемых лакокрасочных составов;

- Инертные наполнители. Представлены в виде мельчайших частиц асбеста, талька, мела и каолина.Благодаря их применению пленки приобретают повышенную устойчивость к коррозии, при этом удается добиться уменьшения расхода иных компонентов лакокрасочных покрытий;

- Пигменты и краски;

- Катализаторы, которые в среде специалистов именуются как сиккативы. Их польза заключается в сокращении времени, необходимого для высыхания защитных составов.

Наибольшее распространение получили кобальтовые и магниевые соли жирных органических кислот.

Наибольшее распространение получили кобальтовые и магниевые соли жирных органических кислот.

При выборе того или иного лакокрасочного состава следует обращать внимание на условия эксплуатации обрабатываемых конструкций из металла. Применять материалы на основе эпоксидных элементов желательно для тех изделий, которые будут эксплуатироваться в атмосферах, содержащих испарения хлороформа, двухвалентного хлора, а также для обработки изделий, которые планируется использовать в разных типах кислот.

Высокую стойкость к кислотам демонстрируют и лакокрасочные материалы, содержащие полихлорвинил. Вдобавок к этому к ним прибегают в целях обеспечения защиты металла, который будет контактировать с маслами и щелочами. Если же возникает задача в обеспечении защиты конструкций, которые будут взаимодействовать с газами, то обычно выбор останавливают на материалах, содержащих полимеры.

Обработка неметаллическими неорганическими покрытиями

Метод электрохимической или химической обработки. Позволяет создавать на изделиях из металла особые пленки, не допускающие негативное воздействие со стороны коррозии. Обычно для этой цели применяются фосфатные и оксидные пленки, при создании которых учитываются требования СНиП, поскольку подобные соединения отличаются по механизму защиты для различных конструкций.

Позволяет создавать на изделиях из металла особые пленки, не допускающие негативное воздействие со стороны коррозии. Обычно для этой цели применяются фосфатные и оксидные пленки, при создании которых учитываются требования СНиП, поскольку подобные соединения отличаются по механизму защиты для различных конструкций.

Фосфатные пленки.Останавливать выбор на фосфатных пленках рекомендуется, если необходимо обеспечить защиту от коррозии изделий из цветных и черных металлов. Если обратиться к технологии подобного процесса, то он сводится к помещению изделий в раствор цинка, железа или марганца в виде смеси с кислыми фосфорными солями, которые предварительно нагреты до отметки 97 градусов. Создаваемая пленка представляется отличной основой, чтобы в дальнейшем можно было покрыть ее лакокрасочным составом.

Важным моментом является то, что долговечность фосфатного слоя находится на довольно низком уровне. Также он обладает и другими недостатками — низкой эластичностью и прочностью. К фосфатированию прибегают в целях обеспечения защиты деталей, эксплуатация которых проходит в условиях высоких температур или соленой водной среды.

К фосфатированию прибегают в целях обеспечения защиты деталей, эксплуатация которых проходит в условиях высоких температур или соленой водной среды.

Оксидные пленки. Свою сферу применения имеют и оксидные защитные пленки. Они создаются при воздействии на металлы растворами щелочей посредством использования тока. Довольно часто для оксидирования применяют такой раствор, как едкий натр. Среди специалистов процесс создания оксидного слоя часто именуется воронением. Это обусловлено созданием на поверхности мало и высокоуглеродистых сталей пленки, имеющей привлекательный черный цвет.

Способ оксидирования является востребованным в тех случаях, когда возникает задача по сохранению изначальных геометрических размеров. Чаще всего защитное покрытие подобного типа создается на точных приборах и стрелковом вооружении. Обычно пленка имеет толщину не более 1,5 микрона.

Существуют и другие способы защиты от коррозии, которые основываются на использовании неорганических покрытий:

- Пассивирование.

Суть его сводится к помещению обрабатываемого изделия из металла в растворы нитратов или хроматов.

Суть его сводится к помещению обрабатываемого изделия из металла в растворы нитратов или хроматов. - Анодирование. Для этого метода применяют специальные ванны, для приготовления которых используют щавелевую кислоту (5-10%), хромовый ангидрид (3%) и серную кислоту (190 грамм на литр раствора).

- Эмалирование. В основе этого метода лежит использование сочетания компонентов, представленных сплавленным полевым шпатом, цинком, мелом, песком, титаном и иными веществами.

Заключение

У каждого инструмента и конструкции, которая выполнена из стали, имеется ограниченный срок службы. При этом не всегда изделие может демонстрировать его в том виде, который заложен изначально производителем. Этому могут помешать различные негативные факторы, в том числе и коррозия. В целях защиты от неё приходится прибегать к различным методам и средствам.

Учитывая всю важность процедуры по защите от коррозии, необходимо правильно подобрать метод, а для этого важно учитывать не только условия эксплуатации изделий, но и их изначальные свойства. Подобный подход позволит обеспечить надежную защиту от ржавчины, в результате изделие сможет гораздо дольше использоваться по своему прямому назначению.

Подобный подход позволит обеспечить надежную защиту от ржавчины, в результате изделие сможет гораздо дольше использоваться по своему прямому назначению.

Информация взята с сайта: stanok.guru

способов уменьшить коррозию металла на вашем промышленном предприятии Широко распространенная коррозия может увеличить расходы на техническое обслуживание и эксплуатацию, а также увеличить время простоя из-за неисправного оборудования. Хорошая новость заключается в том, что хотя большинство металлов подвержены коррозии, предотвратить ее вполне возможно.

Читайте дальше, чтобы узнать о коррозии металлов и способах предотвращения ржавчины на вашем предприятии.

Основы коррозии металлов

Коррозия металлов — это электрохимический процесс. Каждая металлическая конструкция имеет анодный конец и катодный конец. Коррозия начинается на анодном конце с окисления ионов двухвалентного железа. Анодный конец выпускает электроды, которые проходят через металл к катодному концу металлической конструкции.

На катодном конце электроны соединяются с водой и кислородом, образуя гидроксильные ионы. Ионы гидроксила взаимодействуют с ионами двухвалентного железа с анодного конца с образованием гидроксида двухвалентного железа. Когда гидроксид железа смешивается с воздухом, возникает красная ржавчина, также известная как гидратированный оксид железа.

Причины коррозии металлов

Для коррозии необходимы кислород, влага и присутствие двух разнородных металлов.

Кислород и вода

Кислород способствует окислению ионов, в то время как вода действует как электролит, через который ток проходит от анодного конца к катоду. Неудивительно, что металл имеет тенденцию ржаветь намного быстрее во влажной среде. Кроме того, переносимые по воздуху загрязнители, такие как хлориды и сульфаты, могут увеличить скорость коррозии металла.

Разнородные металлы

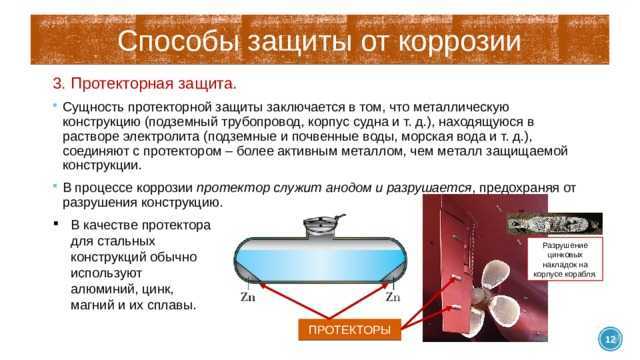

При взаимодействии двух разнородных металлов, таких как цинк и сталь, один металл подвергается коррозии и защищает другой от коррозии. В этом случае цинк будет подвергаться коррозии и, следовательно, защитит сталь.

В этом случае цинк будет подвергаться коррозии и, следовательно, защитит сталь.

Поведение каждого металла зависит от уровня реакционной способности металла в присутствии электролита, такого как вода.

Имейте в виду, что ржавчина может образоваться на металле, даже если этот металл не находится в контакте с другим металлом. Этот процесс известен как локальная коррозия.

Предотвращение коррозии металла

Руководители предприятий могут применять несколько методов предотвращения коррозии. Наиболее распространенные методы включают нанесение покрытия, метод подаваемого тока, метод расходуемого анода и использование химических ингибиторов.

Покрытие

Покрытие может быть эффективным методом снижения коррозии металла. Методы нанесения покрытия включают гальваническое покрытие, покраску, нанесение сварных накладок и другие методы.

Покрасочные работы для защиты металлической конструкции от агрессивной среды или вещества. Нанесение покрытия на металл — это точный инженерный процесс — обязательно найдите опытного специалиста по нанесению покрытий на металл, который профессионально выполнит работу.

Нанесение покрытия на металл — это точный инженерный процесс — обязательно найдите опытного специалиста по нанесению покрытий на металл, который профессионально выполнит работу.

Метод подаваемого тока

В методе подаваемого тока специалисты по металлам используют устройство для выпрямления электрической энергии, чтобы генерировать равный, но противоположный ток против тока коррозии с анодного конца. Это снижает напряжение переменного тока, проходящего через металлическую конструкцию, тем самым предотвращая образование ржавчины.

Метод расходуемого анода

В этом методе металл, подверженный коррозии, электрически связывается с другим, менее подверженным коррозии, для защиты. Оцинкованная сталь является примером применения метода расходуемого анода. Цинк, гальванизирующий сталь, является расходуемым анодом, а сталь, находящаяся под ним, является защищенным катодом.

Химические ингибиторы

Добавление химических ингибиторов в агрессивную среду может замедлить процессы окисления и восстановления, составляющие коррозию. Химические ингибиторы могут быть в виде газа, жидкости или твердых соединений. Примеры включают вольфрамат, катодный яд и гидразин.

Химические ингибиторы могут быть в виде газа, жидкости или твердых соединений. Примеры включают вольфрамат, катодный яд и гидразин.

Возможно, самый эффективный способ свести к минимуму возникновение коррозии — это в первую очередь оценить окружающую среду вашего предприятия, чтобы определить металлические материалы, наиболее совместимые с текущей средой. Понимание вашей окружающей среды может помочь определить потенциальные коррозионные вещества и найти подходящие способы изменения преобладающих условий для смягчения ржавчины.

В Knowlton Industrial Steel Supply мы поставляем широкий ассортимент высококачественной металлической продукции, подходящей для уникальных условий вашего предприятия. Свяжитесь с нами сегодня, чтобы узнать, как вы можете использовать нашу металлопродукцию для улучшения своей работы.

← Предыдущее сообщение

Новое сообщение →

Покрытие металлов: защита от коррозии Защита

Все, что сделано из железа или стали, является главной мишенью для разрушительных сил коррозии. Коррозия возникает из-за химической реакции между влагой, окружающей атмосферой и атомами, из которых состоит металлическое вещество. Коррозия — серьезная проблема, которая может привести к преждевременному износу мостов, зданий, транспортных средств, техники и всего остального, что построено из металла и других материалов.

Коррозия возникает из-за химической реакции между влагой, окружающей атмосферой и атомами, из которых состоит металлическое вещество. Коррозия — серьезная проблема, которая может привести к преждевременному износу мостов, зданий, транспортных средств, техники и всего остального, что построено из металла и других материалов.

Красная и белая ржавчина: в чем разница?

Двумя распространенными типами коррозии, поражающими металлы, являются красная и белая ржавчина. Большинство людей знакомы с первым. Красная ржавчина — это образование оксида железа, этого красновато-коричневого материала, который вы часто видите на кузове старых автомобилей или уличной решетке, который с течением времени подвергался воздействию элементов. Белая ржавчина на самом деле представляет собой гидроксид цинка, который принимает форму белого воскообразного порошка, который образуется, когда цинк, который часто используется для покрытия стальных изделий, вступает в реакцию с влагой и воздухом.

Гальваническое покрытие для предотвращения коррозии

Гальваническое покрытие является одним из наиболее популярных методов борьбы с коррозией. Гальваническое покрытие влечет за собой электроосаждение металла на поверхность стального или железного изделия. Это металлическое покрытие действует как расходуемый барьер, который может замедлить и даже предотвратить образование коррозии на нижележащем материале, который называется подложкой. Хотя цинк часто является предпочтительным металлом для обеспечения защиты от коррозии, сплав цинка и никеля, такой как тот, который предлагает компания Sharretts Plating Company, имеет тенденцию давать лучшие долгосрочные результаты, чем покрытие только цинком. Фактически, цинк-никель является лучшим выбором для защиты от коррозии в автомобильной промышленности.

Гальваническое покрытие влечет за собой электроосаждение металла на поверхность стального или железного изделия. Это металлическое покрытие действует как расходуемый барьер, который может замедлить и даже предотвратить образование коррозии на нижележащем материале, который называется подложкой. Хотя цинк часто является предпочтительным металлом для обеспечения защиты от коррозии, сплав цинка и никеля, такой как тот, который предлагает компания Sharretts Plating Company, имеет тенденцию давать лучшие долгосрочные результаты, чем покрытие только цинком. Фактически, цинк-никель является лучшим выбором для защиты от коррозии в автомобильной промышленности.

Химическое покрытие

Химическое покрытие — это производное гальванопокрытия, не требующее использования электрического тока. Вместо этого осаждение происходит посредством автокаталитической химической реакции. Это обеспечивает более равномерное нанесение покрытия и расширяет возможности управления толщиной покрытия. Химическое никелирование является наиболее распространенным методом нанесения покрытия химическим путем, когда требуется превосходная защита от коррозии.