Настройка аппарата плазменной резки. Статья

Плазменная резка. Основные настройки перед началом работы.

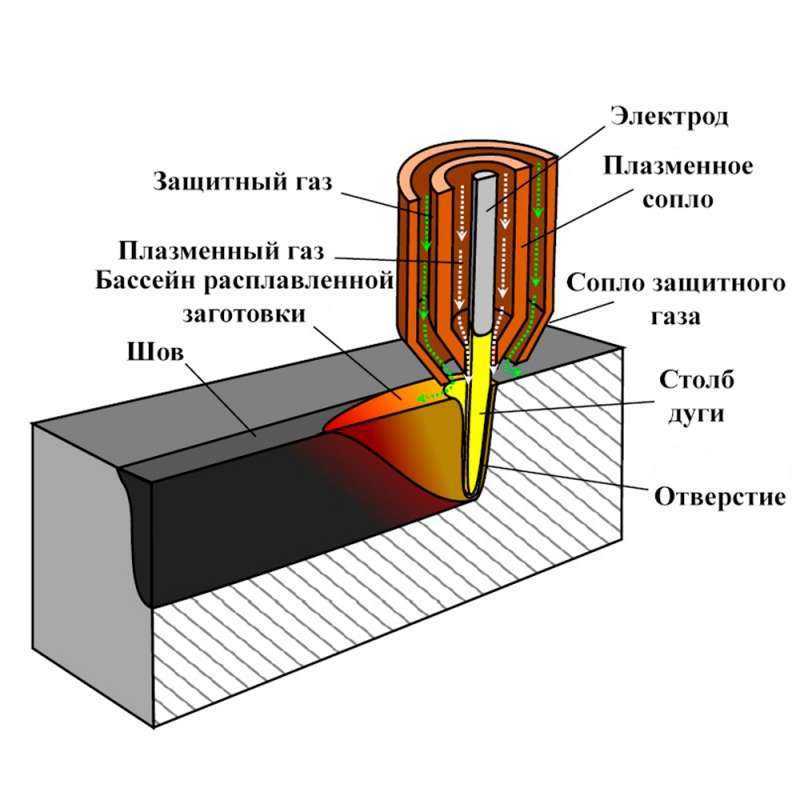

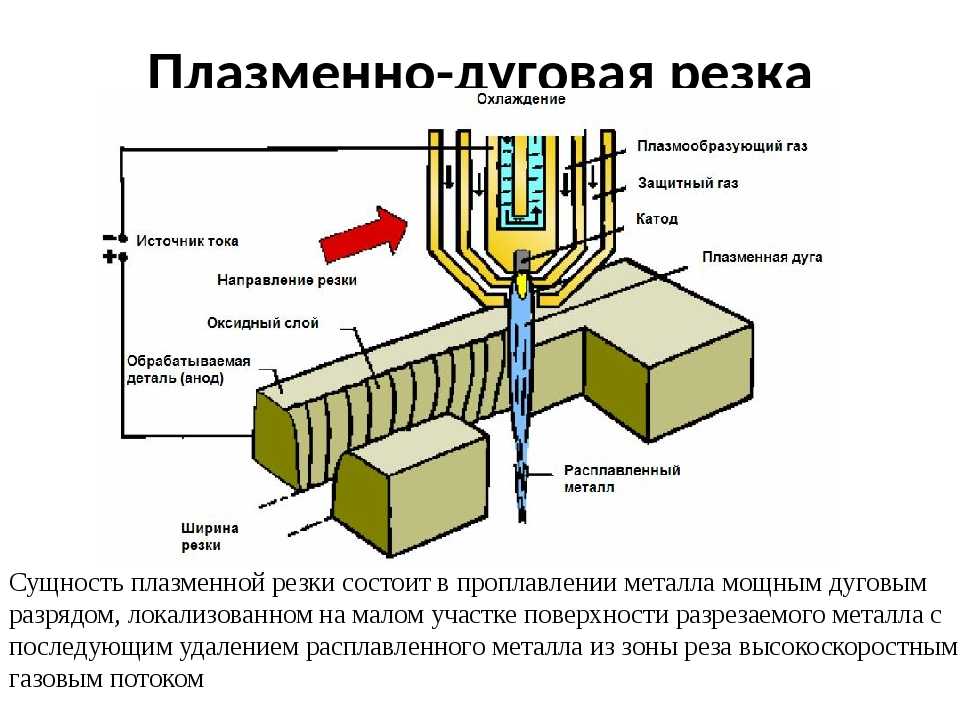

Плазма, которую производит комплекс для воздушно-плазменной резки, это ионизированный и нагретый воздух, который перешел в четвертое агрегатное состояние и стал проводником электрического тока. Температура плазмы составляет почти 30000 градусов. Столб плазмы расплавляет металл и выдувает его из зоны резки. Плазморезы широко применяются во всех отраслях машиностроения, при монтажных или демонтажных работах, во время ремонта разнообразного оборудования и в частном хозяйстве.

В отличие от ручного инструмента, плазморез значительно быстрее позволяет выполнить резку и, кроме того, кромки детали в большинстве случаев не требуют дополнительной обработки. Линия реза может быть любой конфигурации, что делает плазморез универсальным инструментом.

Для понимания схемы правильной настройки комплекса для воздушно-плазменной резки (плазмореза) сначала определимся с основными компонентами:

Источник питания — вырабатывает ток резки с штыковой вольт-амперной характеристикой. Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

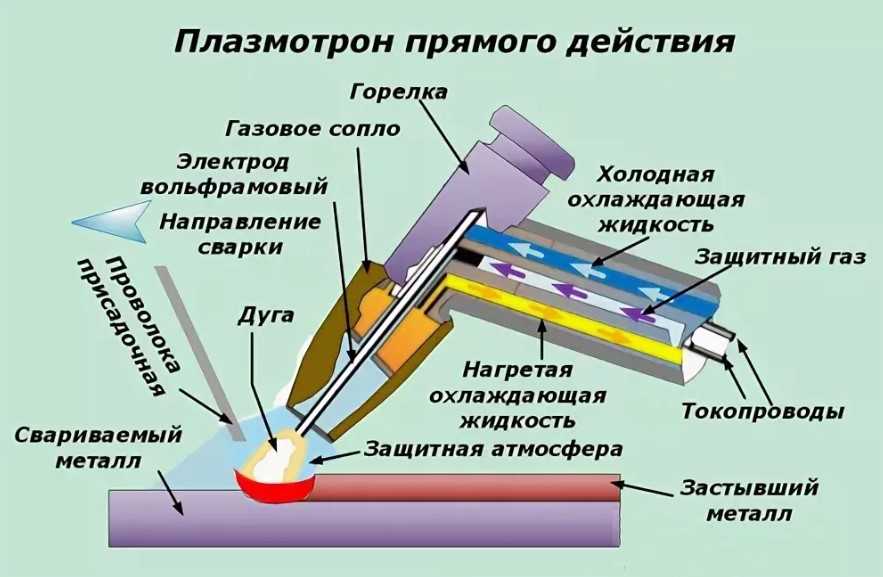

Плазмотрон — резак в котором формируется плазменная дуга и которым непосредственно оперирует специалист при выполнении работы. Основные компоненты плазмотрона – это сопло, благодаря которому можно управлять формой плазменного потока, и электрод;

Компрессор — необходим для подачи сжатого воздуха в систему.

Программу настройки плазмореза при ручной резке рассмотрим на примере оборудования JASIC CUT-100 (L204) с использованием ручного плазмотрона P-80. JASIC CUT-100 (L204) относится к промышленному инверторному оборудованию, подключается к трехфазной сети питания и имеет бесконтактное зажигание дуги.

Смонтируйте оборудование таким образом, чтобы на расстоянии не менее 0,5 м от задней и передней панели не было предметов, затрудняющих циркуляцию воздуха и доступ к органам управления.

Отрегулируйте на источнике питания ток резки, пользуясь эмпирической зависимостью: 3-4 Ампера на миллиметр толщины детали из черного металла, и 7-8 Ампер на миллиметр толщины детали из коррозионностойкой стали (нержавейки). Итак, тока резки величиной 80 Ампер будет достаточно для качественной резки углеродистой стали толщиной 20 мм.

Проверьте правильность выбора диаметра (в миллиметрах) выходного отверстия сопла на плазмотроне в зависимости от тока резки:

1.1 мм — до 40 Ампер;

1.3 мм — от 30 до 60 Ампер;

1.5 мм — от 50 до 80 Ампер;

1.7 мм — от 70 до 100 Ампер;

Отрегулируйте рабочее давление воздуха — включите подачу воздуха путем нажатия кнопки на плазмотроне на плазмотроне, во время вытока воздуха через сопло, установите значение 0,5 МПа на манометра, расположенном на источнике питания плазмореза. Качество подготовленного воздуха и его давление напрямую влияют на качество резки и долговечность работы расходных части плазмотрона, поскольку воздух обеспечивает не только непосредственно горение дуги и выдувание расплавленного металла, а также выполняет функцию охлаждения плазмотрона.

Выберите нужный режим работы оборудования два (2Т) или четыре (4Т) такта. В режиме 2Т при нажатии кнопки на плазмотроне пилотная/режущая дуга зажигается, а при ее отпускании — гаснет. В режиме 4Т оборудование продолжает работать после отпускания кнопки на плазмотроне. Если повторно нажать кнопку на плазмотроне в режиме 4Т, оборудование переходит в состояние затухания дуги.

Настройка плазмореза с ЧПУ отличается только необходимостью выбора режима работы 2Т, все остальные настройки такие же, как и при ручной резке. При использовании машины с ЧПУ кнопка управления на плазмотроне не используется, управление работой источника питания происходит с пульта машины ЧПУ.

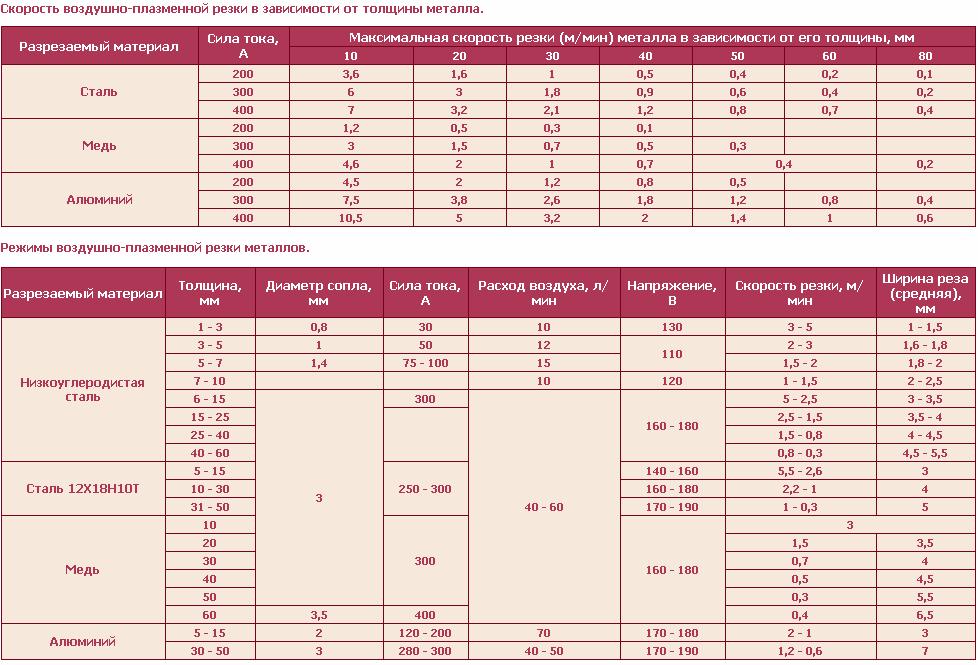

Кроме силы тока, давления воздуха и диаметра выходного отверстия сопла, качество кромок деталей также зависит от скорости перемещения плазмотрона. Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Резка металла плазмой

Резка металла с помощью плазмы становится с каждым годом все популярнее, а ассортимент плазморезов на отечественном рынке — все шире. И это не удивительно, ведь аппараты плазменной резки обладают огромным количеством преимуществ перед ставшими уже традиционными методами. Они находят применение на заводах по производству металлических конструкций, в авторемонтных мастерских, применяются в сварочном, кузнечном, слесарном и многих других производствах. Но для начала следует рассмотреть, что же из себя представляет метод плазменной резки и как устроены применяемые в нем аппараты.

Плазменная резка

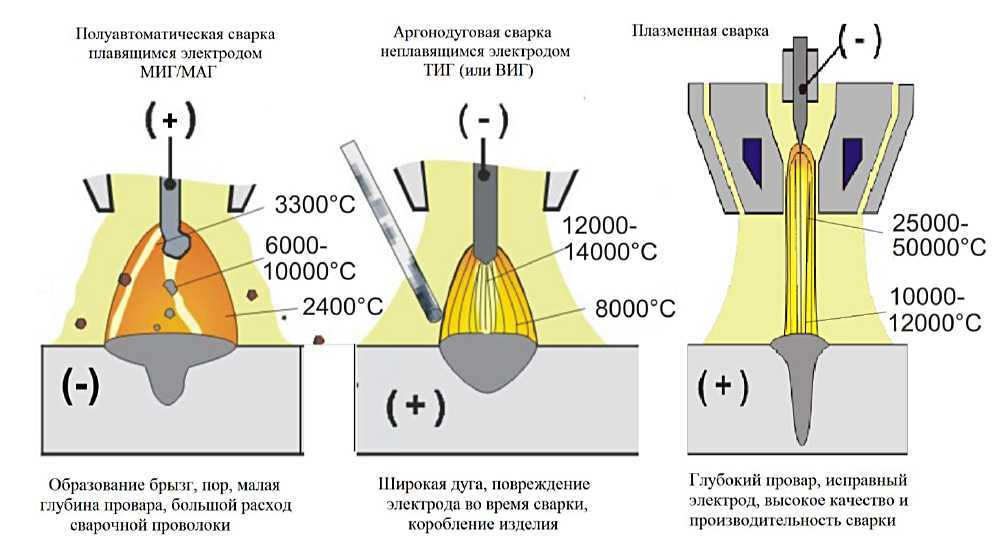

В основу метода положено разрезание металлов струей высокоионизированного газа, имеющего очень высокую температуру — до 30,000 градусов по Цельсию. Это намного выше, чем у стандартного газового резака (даже кислородно-ацетиленовая горелка дает пламя всего в 3500 градусов максимум). Кроме этого, электрическая проводимость плазмы очень высока и достигает величины электрической проводимости самой стали. Все это позволяет резать металл с очень высокой скоростью, недостижимой ни для газовой, ни для электродуговой резки (про механическую и говорить не приходится). В качестве примера — листовую сталь толщиной в 3 мм и длиной 1 м плазморез разрежет вдоль всего за 3 минуты.

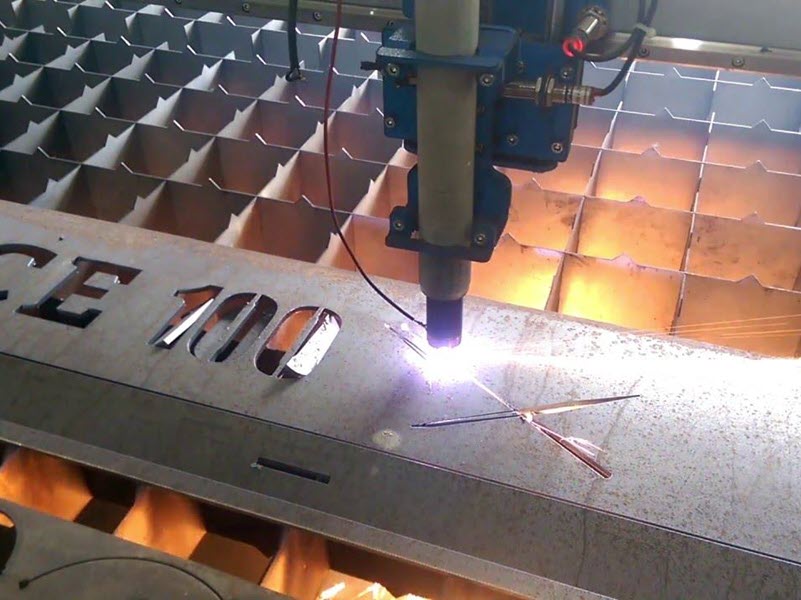

Кроме скорости, следует отметить и точность выполняемых работ. С помощью устройства плазменной резки можно изготавливать самые сложные фигурные профили — точнее плазменной может быть только лазерная резка, но скорость ее работы, особенно на толстых деталях, намного ниже (а некоторые и вовсе нельзя ей обрабатывать), а энергозатраты и, как следствие, стоимость — намного выше. Кроме ручной резки сложных контуров, существует и портальная резка с помощью станков-плазморезов с ЧПУ. Она позволяет быстро и точно выполнять раскрой любых нужных профилей с чертежей, введенных в компьютер. В случае выполнения целой партии деталей с помощью такой установки все они получаются абсолютно идентичными. Портальная установка позволяет работать еще быстрее, чем ручной плазморез, и обеспечивает очень высокое качество работ.

Кроме ручной резки сложных контуров, существует и портальная резка с помощью станков-плазморезов с ЧПУ. Она позволяет быстро и точно выполнять раскрой любых нужных профилей с чертежей, введенных в компьютер. В случае выполнения целой партии деталей с помощью такой установки все они получаются абсолютно идентичными. Портальная установка позволяет работать еще быстрее, чем ручной плазморез, и обеспечивает очень высокое качество работ.

Важным плюсом устройств для плазменной резки является то, что они могут работать не только со сталью, но и с другими металлами без смены рабочих органов (требуется только правильно настроить силу тока). Резать ими можно сталь любой твердости и марки, чугун, цветные металлы — медь, алюминий и их сплавы. Кроме этого, некоторые ручные плазморезы имеют не только функцию резки, но и могут легко превращаться в сварочные аппараты типа ТИГ и ММА, которые могут сваривать все те же металлы.

Лазерная резка

Самым главным их элементом является блок питания, подающий требующееся напряжение на плазмотрон. Обычно в его роли выступает инвертор по типу сварочного, реже трансформатор (последние более тяжелые и имеют более ограниченный функционал по сравнению с инверторами). Главным его отличием от источников сварочного тока являются рабочие параметры. Если сварочный ток на выходе имеет пониженный вольтаж в сравнении с сетевым (в среднем порядка 60 вольт, у различных моделей по разному), то ток на выходе плазмореза имеет напряжение до 400 вольт (в зависимости от модели и мощности устройства). Портальные резаки имеют рабочее напряжение еще выше. Кроме источника тока незаменимой деталью установки является компрессор (он не идет в комплекте, подойдет любой, имеющие требуемые характеристики). Он служит для нагнетания воздуха, который в итоге и превращается собственно в плазму. Кстати, использование воздуха в качестве рабочей среды — еще один плюс подобных аппаратов. Их использование во много раз экономичнее, нежели использование газовых резаков, а, кроме этого, не требует наличия баллонов с газом.

Обычно в его роли выступает инвертор по типу сварочного, реже трансформатор (последние более тяжелые и имеют более ограниченный функционал по сравнению с инверторами). Главным его отличием от источников сварочного тока являются рабочие параметры. Если сварочный ток на выходе имеет пониженный вольтаж в сравнении с сетевым (в среднем порядка 60 вольт, у различных моделей по разному), то ток на выходе плазмореза имеет напряжение до 400 вольт (в зависимости от модели и мощности устройства). Портальные резаки имеют рабочее напряжение еще выше. Кроме источника тока незаменимой деталью установки является компрессор (он не идет в комплекте, подойдет любой, имеющие требуемые характеристики). Он служит для нагнетания воздуха, который в итоге и превращается собственно в плазму. Кстати, использование воздуха в качестве рабочей среды — еще один плюс подобных аппаратов. Их использование во много раз экономичнее, нежели использование газовых резаков, а, кроме этого, не требует наличия баллонов с газом. Для их работы нужно только наличие электрической сети (при этом портальные плазморезы могут использовать и другие газы — азот, аргон, кислород, гелий и газовые смеси — это делает их работу еще производительнее).

Для их работы нужно только наличие электрической сети (при этом портальные плазморезы могут использовать и другие газы — азот, аргон, кислород, гелий и газовые смеси — это делает их работу еще производительнее).

Для преобразования воздуха в плазму служит рабочий орган аппарата — плазмотрон. Он состоит из катода-электрода, охладителя (и одновременно изолятора) и канала, через который пропускается воздух, подвергающийся действиям электрической дуги и преобразующийся в плазму. На выходе плазмотрон имеет сопло, изготавливаемое из тугоплавких материалов — оно формирует форму плазменного факела и подвергается воздействию очень высоких температур. Такие наконечники, несмотря на высокую температуру плавления, со временем выходят из строя и являются расходным материалом. Длина их сопла — также очень важный параметр. Чем она больше, тем точнее и чище рез, но при этом, длинные сопла изнашиваются гораздо быстрее, и для грубого раскроя их лучше не использовать).

При создании дуги в качестве анода используется сама заготовка — к ней подключается «массовый» зажим, как и при обычной электродуговой сварке. Для запуска же плазмореза служит так называемая дежурная дуга, включающаяся между наконечником и соплом по нажатию кнопки, после чего запускается основная дуга между катодом и анодом.

Для запуска же плазмореза служит так называемая дежурная дуга, включающаяся между наконечником и соплом по нажатию кнопки, после чего запускается основная дуга между катодом и анодом.

Таким образом, устройства для резки плазмой — это универсальные аппараты, работающие точно, аккуратно, быстро и экономично, а цена их немногим выше хороших сварочных инверторов. Благодаря этому наличие плазмореза сделает любое производство более выгодным и производительным.

Как использовать плазменный резак — подробное руководство для начинающих

Перейти к содержимомуКак использовать плазменный резак — подробное руководство для начинающихDylan2020-04-03T19:54:36+00:00

Если у вас никогда раньше не было плазменного резака, то весь процесс покупки станка и его первого использования может оказаться сложным. В этом руководстве мы расскажем о некоторых основных характеристиках, на которые следует обращать внимание при покупке. плазменный резак, чтобы гарантировать, что вы получите машину, которой вы будете довольны в долгосрочной перспективе. Во-вторых, мы проведем вас через весь процесс извлечения машины из коробки и безопасного выполнения первого разреза. Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0005 Обзоры

Во-вторых, мы проведем вас через весь процесс извлечения машины из коробки и безопасного выполнения первого разреза. Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0005 Обзоры

Отказ от ответственности: Это руководство предназначено только для образовательных целей. Пожалуйста, прочитайте всю документацию и требования безопасности для вашей конкретной машины перед ее использованием.

Что такое плазменный резак?

Плазменный резак — это машина, которую обычно можно найти в мастерских по изготовлению металлоконструкций, которая позволяет пользователю резать металл любым удобным для него способом. Это машина, которая получает входную мощность (110 В или 220 В) и обрабатывает ее через машину таким образом, что позволяет вам резать практически любой тип металла с помощью горелки машины, чтобы делать очень точные разрезы. Этот аппарат настолько удобен, что многие сравнивают его с хорошим сварочным аппаратом. Как только он у вас появится, вы будете корить себя за то, что не купите его раньше. Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Как только он у вас появится, вы будете корить себя за то, что не купите его раньше. Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Сколько мне нужно потратить на плазменный резак?

На рынке плазменной резки более высокая цена за машину известной марки означает получение машины с высокой производительностью, долговечностью, поддержкой производителя и качеством резки. Честно говоря, есть несколько дешевых станков, которые могут делать очень впечатляющие пропилы на толстой низкоуглеродистой стали толщиной 1/2 дюйма, но вопрос в том, как долго они будут делать эти пропилы, пока один из дешевых компонентов станка не сломается? Если вы предпочитаете такие известные бренды, как Miller, Hypertherm и Lincoln, вы можете быть уверены в том, что ваша машина прослужит вам много лет даже при интенсивном использовании.

При этом не все ищут машину профессионального уровня, и есть много недорогих альтернатив, которые могут быть очень выгодными. Если вы любитель выходного дня, который просто хочет добавить базовый плазменный резак в свой магазин с ограниченным бюджетом, то есть много отличных вариантов менее чем за 1000 долларов. Ознакомьтесь с нашими руководствами ниже, чтобы узнать, какие машины мы рекомендуем.

- Лучшие плазменные резаки до 300, 500, 700, 1000, 1500 и 2000 долларов

- Лучшие плазменные резаки до 500 долларов

Какую машину лучше всего купить за свои деньги?

Мы считаем, что Hypertherm и Miller обеспечивают максимальную отдачу от затраченных средств. Обе компании предлагают плазменные резаки, которые качественно изготовлены, имеют большую доступность деталей и отличную производительность. Это машины, которые будут стоить вам немного денег авансом, но со временем окупятся надежностью. Вот три машины, которые мы рекомендуем всем остальным.

Powermax 45

Проверить цену на Amazon

Powermax45, безусловно, лучший плазменный резак, который можно найти менее чем за 2000 долларов. Это машина профессиональной серии, изготовленная компанией, известной своей долговечностью, производительностью и отличной поддержкой клиентов. Эта машина создана для людей, которые хотят приобрести лучшую полнофункциональную машину в своем классе.

-

Очень мощный – резка стали толщиной до 1 1/8″.

-

Лучшая производительность на рынке. Период.

-

Сделано в Нью-Гемпшире, США.

-

Запасные части и расходные материалы будут доступны через много лет.

-

3 года гарантии на блок питания и 1 год гарантии на горелку.

0/10

Общий балл

Powermax 30

Проверить цену на Amazon Рабочее пространство. При весе всего 22 фунта это отличный портативный плазменный резак, который поставляется со всем необходимым для начала работы прямо из коробки.

-

Возможность резки 5/8″ при 220 В и 1/2″ при 120 В.

-

Поставляется с очками, перчатками и переходниками для шнура.

-

3 года гарантии на блок питания и 1 год гарантии на горелку.

-

Сделано в Нью-Гемпшире, США. Цена на Amazon С точки зрения качества, Miller производит одни из лучших машин наряду с Hypertherm. Эта машина стоит каждого доллара, который они за нее берут, и ее любят многие профессионалы.

-

Изготовлено одним из лучших производителей машин.

-

Оба 220В и 120В. Поставляется с адаптером шнура для обоих, чтобы соответствовать различным моделям вилок.

-

Большая доступность запчастей от Miller, а также других брендов.

0/10

Общий балл

Нужен ли мне плазменный резак со встроенным воздушным компрессором?

Некоторые плазменные резаки оснащены встроенными воздушными компрессорами, которые снабжают машину воздухом во время резки.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет. - Лучшие плазменные резаки со встроенными компрессорами

Что означает вспомогательная дуга? Мне это нужно?

Почти все качественные плазменные резаки имеют так называемую пилотную дугу. Это означает, что вы можете сделать разрез с помощью резака плазменного резака, не касаясь кончиком резака металла. Как правило, при использовании аппарата с пилотной дугой вы держите кончик резака едва касающимся металла, что обеспечивает более гладкую резку и увеличивает срок службы расходных материалов вашего резака.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Машины без вспомогательной дуги, как правило, дешевле и требуют, чтобы кончик резака касался куска металла, чтобы сделать разрез. Это действительно может сильно повлиять на ваши расходные материалы и в долгосрочной перспективе не стоит сэкономленных лишних денег. Мы рекомендуем вам вкладывать деньги только в машину с поддержкой Pilot Arc.Что такое расходные материалы? Как часто мне придется их заменять?

Расходные материалы — это детали вашего плазменного резака, которые со временем изнашиваются после выполнения многочисленных разрезов. На вашем резаке есть различные типы расходных деталей, таких как экраны, дефлекторы, стопорные колпачки, сопла, электроды и завихрители. Каждый из этих компонентов имеет различный срок службы в зависимости от того, как вы используете свою машину. К счастью, производители продают комплекты расходных материалов со всеми необходимыми деталями в одной удобной упаковке.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину. Какое защитное оборудование необходимо для использования плазменной резки?

Когда дело доходит до работы с плазменным резаком, важно знать, что этот аппарат может привести к серьезным травмам при неправильном использовании. Тем не менее, при наличии основных средств защиты и правил техники безопасности плазменный резак является безопасным инструментом.

Рекомендуемое защитное снаряжение

- Плазменный шлем для защиты глаз и лица

- Сварочная шапка для защиты волос от искр

- Жилет сварщика для защиты рук и туловища

- Сварочные перчатки для защиты рук

- Комплект джинсов для защиты ног (отличная идея также пришить кожаные штаны для защиты ног)

- Ботинки со шнуровкой и шнуровкой для защиты ног от искр и падающих кусков металла (мы рекомендуем стальной носок с тугой шнуровкой, чтобы металл не упал внутрь ботинка).

- Огнетушитель

При резке металла большая часть всех искр и расплавленного металла будет лететь в пол. Однако, когда вы впервые начинаете резку, всегда есть шанс, что металл будет распыляться вверх до тех пор, пока плазма полностью не пробьет кусок металла, который вы режете. Люди обычно называют это «ответным ударом». Обычно это происходит с более толстым металлом и происходит только на долю секунды. Тем не менее, искры по-прежнему достаточно велики, чтобы вызвать ожоги через одежду и голову. Вот почему оборудование для обеспечения безопасности очень важно.

Сапоги со стальным носком также настоятельно рекомендуются, если вы будете резать тяжелые секции металла. Вы всегда должны быть в курсе того, куда упадет металл после того, как вы сделаете разрез, чтобы предотвратить травмы и ожоги. Однако, как и в случае с большинством инструментов, иногда другие факторы отвлекают нас от запоминания этого, и случаются несчастные случаи. Мои ботинки со стальным носком несколько раз спасали меня от подобных ситуаций.

Теперь я знаю, что некоторые из вас, читающие это, являются рабочими, которые будут смеяться над половиной вещей в этом списке и думать: «Мне все это не нужно. Просто дай мне шлем и перчатки. Ну, это был я, когда только начинал. И угадайте, что после того, как капающая горячая сталь упала, мои развязанные ботинки обожгли мою ногу, мои чертовы волосы почти загорелись, дыры насквозь 90% моих рабочих рубашек из-за искр и металлических частей, падающих и разбивающих мои пальцы ног. Я узнал, что использование этого защитного оборудования стоит каждой копейки. Так что делайте как хотите, но, на мой взгляд, оборудование для обеспечения безопасности стоит каждой копейки. И помните, НИКОГДА не режьте без защиты глаз.

- Лучший шлем для сварки и плазменной резки

О каких опасностях следует помнить?

Повреждение глаз

Защита глаз обязательна. Приобретите себе хороший плазменный шлем. Я рекомендую полностью экранированный шлем вместо очков просто потому, что получить удар металлической искрой по лицу — отстой.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете. Легковоспламеняющиеся жидкости/предметы вокруг зоны резки

Это ОГРОМНАЯ проблема. Многие люди работают в гаражах, забитых предметами и химикатами, которые мы храним вокруг нашего верстака. Это могут быть такие вещи, как очиститель тормозов, масло, бензин, очиститель карбюратора, запасные тряпки и т. д. Все эти вещи очень опасны. Непрерывные искры подожгут эти вещи, и вы даже не заметите, как они горят, когда будете резать в маске. Пожалуйста, отнеситесь к этому очень серьезно, так как это серьезная угроза. Убедитесь, что у вас есть чистое место для резки, на котором нет легковоспламеняющихся предметов, и на всякий случай имейте огнетушитель.

Падение кусков металла

Мы уже говорили об этом, но будьте осторожны, куда упадут куски металла, когда будете делать разрезы.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака. Обращение с металлом после резки

Многие новички не осознают, что металл после резки очень горячий. Так что имейте в виду, что металл может обжечь вас даже через перчатки после того, как он был разрезан (особенно мелкие кусочки). Дайте ему время остыть, прежде чем брать его. Если вам нужно поднять его, пока он горячий, используйте пару тисков.

Какое оборудование мне нужно в моей мастерской для запуска плазменной резки?

Правильное подключение питания для вашей машины

В зависимости от вашей машины это может быть 110 В или 220 В. Также вам нужно будет убедиться, что, если вы используете 220 В, вилка на машине соответствует розетке, которая у вас есть.

Воздушный компрессор

Для работы плазменной резки требуется воздушный компрессор (если он не встроен в вашу машину). Вам понадобится постоянное давление воздуха, чтобы делать разрезы.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится. - Какой размер компрессора мне нужен для моего плазменного резака?

Фильтр влаги

Большинство пользователей используют фильтр влаги, который обеспечивает подачу чистого сухого воздуха в плазму от их компрессора. Это поможет увеличить срок службы вашей машины и рекомендуется. Обычно их можно купить примерно за 50 долларов.

- Лучший осушитель воздуха для плазменной резки

Точильный станок или проволочный круг

Если вы режете металл с краской, вы можете зашлифовать поверхность вокруг порезов до голого металла. Краска может загореться во время резки и стать опасной. Хотя это не является обязательным, я обычно делаю это, потому что это увеличивает видимость моей линии разреза. Если я нарисую свою линию на краске, и она начнет гореть, я потеряю нарисованную линию разреза.

Как резать плазменным резаком?

- Включите воздушный компрессор и начните создавать давление воздуха

- Откройте окна в вашем магазине, чтобы проветрить воздух

- Очистите прилегающую территорию и убедитесь, что нет пожароопасных ситуаций

- Закрепите металл в тисках, на козлах или прикрепите к столу.

- Убедитесь, что отрезанный металл не ударит вас или ваш плазменный шнур при падении

- Очистите выбранную область разреза с помощью проволочного круга или шлифовального станка до чистого металла

- Нарисуйте линию разреза металлическим мелом или любым другим маркером

- Прикрепите заземляющий зажим плазменного резака к куску металла, который останется неподвижным после выполнения разреза

- Наденьте защитное снаряжение

- Включите плазменный резак и воздушный шланг

- Дважды проверьте, что ваша машина получает питание и воздух

- Выровняйте свое тело по отношению к куску металла так, чтобы вы были дальше от искр, чтобы у вас был хороший обзор вашего пореза, и вы были в безопасности от падения куска металла после его разреза.

- Дважды проверьте, можете ли вы перемещать плазменный резак по всему диапазону движения вашего разреза, не изменяя его положение в середине разреза.

- Опустите кожух плазмы

- Расположите плазменный резак на небольшом расстоянии от куска металла, чтобы по возможности предотвратить отдачу (это невозможно, если вы начинаете резать в середине куска металла)

- Нажмите переключатель или кнопку на резаке и сделайте разрез, используя медленные плавные движения

- Продолжайте резать, пока не услышите звук удара металла об пол

- Дайте металлу остыть, прежде чем поднимать его с земли (маленькие куски металла, как правило, намного горячее)

Заключение

Я надеюсь, что это руководство окажется полезным для всех вас. Я знаю, что получение нового инструмента — это увлекательно, и я хотел сделать руководство, чтобы люди могли начать работу как можно быстрее. Лично я считаю, что качественный плазменный резак является важным инструментом для любого, кто занимается производством металлов.

Они сэкономят вам массу времени и действительно откроют ваши возможности, когда дело доходит до создания практически всего, что связано с металлом. Надеюсь, вам понравилось это руководство, и спасибо за чтение!

Они сэкономят вам массу времени и действительно откроют ваши возможности, когда дело доходит до создания практически всего, что связано с металлом. Надеюсь, вам понравилось это руководство, и спасибо за чтение! Как выполнять плазменную резку

Если вы новичок в плазменной резке, вам может быть интересно, как настроить и использовать плазменный резак для резки металла. В этой статье объясняются основы плазменной резки. Мы рассмотрим:

- Как настроить плазменный резак

- Как пользоваться плазменным резаком

- Как плазменной резки

В этой статье представлен общий обзор того, как настроить и использовать воздушно-плазменный резак Powermax ® с ручным плазменным резаком. Это не замена подробной информации, содержащейся в руководстве по эксплуатации вашей плазменной системы. Он не распространяется на механизированную резку.

Что нужно для начала

Одним из преимуществ воздушно-плазменных резаков является их простота использования и универсальность.

Как правило, все, что вам нужно, это:

Как правило, все, что вам нужно, это: - Плазменный резак, такой как система Hypertherm Powermax ®

- Источник питания, будь то электричество от вашей стены или генератор соответствующего размера

- Сжатый или баллонный воздух (если у вас нет системы со встроенным компрессором, такой как Powermax30 ® AIR)

В дополнение к трем вышеперечисленным вещам вам необходимо защитить себя, надев средства индивидуальной защиты. Минимальное оборудование, которое вам нужно:

- Прочные перчатки для сварки/резки

- Темные оттенки с минимальным рейтингом оттенка для используемой системы

- Защитный огнеупорный жилет

- Туфли с закрытым носком

Мы также рекомендуем носить беруши или что-то подобное для защиты слуха.

Как настроить плазменный резак

Когда у вас есть все необходимое для начала, вы готовы все настроить. Вот как настроить плазменный резак.

Шаг 1: Установите расходные детали или картридж Hypertherm на резак.

Шаг 2: В зависимости от модели ручного резака переведите переключатель блокировки плазменного резака в положение «включено».

Шаг 3: Подсоедините горелку и рабочий провод (кабель заземления) к передней части источника питания.

Шаг 4: Прикрепите зажим рабочего провода к рабочей поверхности, стараясь не прикрепить зажим к металлу, который отвалится после разрезания.

Шаг 5: Подсоедините газовый шланг к задней части системы.

Шаг 6: Подсоедините шнур питания и включите систему. Выключатель питания на большинстве плазменных резаков Hypertherm находится на задней панели системы.

Как пользоваться плазменным резаком

Теперь, когда вы знаете, как настроить плазменную систему, вы готовы научиться пользоваться плазменным резаком. Плазменные резаки Powermax способны выполнять резку и строжку металла.

Кроме того, некоторые системы, такие как Powermax45 ® XP, также может маркировать металл.

Кроме того, некоторые системы, такие как Powermax45 ® XP, также может маркировать металл. Как выполнять плазменную резку, начиная с края

При использовании ручного резака вы можете либо начать резку с края заготовки, либо начать резку на заготовке. Запуск с края продлит срок службы расходных материалов. Вот как можно выполнить плазменную резку при использовании краевого старта.

Шаг 1: Выберите «резка» с помощью регулятора режима на передней панели системы.

Шаг 2: Поверните ручку силы тока на передней панели вашей системы, чтобы установить силу тока, соответствующую толщине металла, который вы режете.

Примечание. Если у вас есть система Powermax SYNC ® , вы можете пропустить оба вышеуказанных шага, поскольку система автоматически выберет правильный режим и силу тока в зависимости от установленного картриджа.

В вашем руководстве по эксплуатации содержатся технологические карты резки, в которых указана рекомендуемая сила тока для данной толщины.

Как правило, чтобы получить наилучшее качество резки и срок службы расходных материалов, необходимо использовать более низкую силу тока для более тонкого металла и более высокую силу тока для более толстого металла.

Как правило, чтобы получить наилучшее качество резки и срок службы расходных материалов, необходимо использовать более низкую силу тока для более тонкого металла и более высокую силу тока для более толстого металла. Шаг 3: Поднимите резак и расположите его вертикально рядом с краем заготовки.

Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу.

Шаг 4: Остановите резак на краю заготовки, пока дуга полностью не прорежет заготовку, затем продолжите резку, перемещая резак с постоянной скоростью.

Шаг 5: Когда вы выполнили большую часть резки и приблизились к другому краю, слегка наклоните или наклоните ручку резака вверх, чтобы дуга первой вышла из заготовки. Это гарантирует, что вы получите полный разрез.

Хотя вы можете просто поместить резак на металл и резать от руки, направляющая для резака, поверочная линейка или шаблон помогут вам сделать более точные разрезы.

Вы также можете использовать круглую направляющую для вырезания отверстий.

Вы также можете использовать круглую направляющую для вырезания отверстий. Как выполнять плазменную резку, прокалывая тонкий материал

Хотя запуск кромки обеспечивает наилучший срок службы расходных материалов, часто необходимо начинать резку на заготовке с прокалывания заготовки. Ниже описано, как выполнять плазменную резку при использовании метода прожига на тонком материале с использованием техники прямого прожига.

Шаг 1: Держите фонарик над областью, которую хотите прожечь.

Шаг 2: Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу и начать резку.

Как плазменная резка и прожиг толстого материала

В идеале при прожиге более толстого материала следует использовать немного другой метод. Вот как можно выполнять плазменную резку при использовании метода прожига толстого материала с использованием техники прожига роликом

Шаг 1: Держите фонарик над областью, которую хотите прожечь.

Шаг 2: Наклоните резак примерно под углом 25 градусов к заготовке.

Шаг 3: Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу.

Шаг 4: После начала резки поверните резак в вертикальное положение. После того, как дуга пронзила металл, можно приступать к резке.

Как выполнять плазменную строжку

Помимо обучения плазменной резке, вы также можете научиться плазменной строжке. Вот как долбить плазму.

Шаг 1: Если применимо, выключите переключатель блокировки резака. Вставьте расходные материалы для строжки или зеленый картридж для строжки в резак, а затем верните переключатель блокировки резака во включенное положение.

Шаг 2: Выберите «строжка» с помощью регулятора режима на передней панели вашей системы.

Шаг 3: Поверните ручку силы тока на передней панели вашей системы, чтобы установить силу тока, соответствующую типу выемки, которую вы хотите создать, подробнее об этом ниже.

Примечание. Если у вас есть система Powermax SYNC, вы можете пропустить оба вышеуказанных шага, поскольку система автоматически выберет правильный режим и силу тока в зависимости от установленного картриджа.

Шаг 4: Поместите резак примерно под углом 40 градусов к заготовке, удерживая небольшой зазор между резаком и заготовкой, нажмите на курок и затем проведите резаком вдоль заготовки, чтобы создать зарез.

Глубину и ширину борозды можно контролировать несколькими способами.

- Сила тока: Чем выше сила тока, тем шире борозда, чем меньше сила тока, тем узче.

- Угол и скорость резака: более крутой угол и более медленное движение вперед приведут к более глубокой прорези, в то время как меньший угол и более быстрое движение вперед создадут более мелкую прорезь.

- Растяжение дуги: расстояние между резаком и заготовкой также может влиять на получаемую вами строжку. Если вы держите резак близко к заготовке, так что ваша дуга короткая, вы получите более широкую канавку.

-