чертежи и размеры, проекты складных мангалов

Содержание

- Оптимальные размеры металлических конструкций

- Популярные конструкции

Бесспорно, что практически каждому известен вкус замечательных кулинарных изысков, приготовленных на мангле. И это не только традиционные шашлыки, но и: всевозможные колбасные изделия, овощи или грибы, птица или рыбный улов и так далее. Однако вкус и качество любого из приготовляемых продуктов напрямую зависят от конструкции мангала – этого специфического приспособления, предназначенного именно для шашлыка.

Как правило, стандартные типовые мангалы представляют собой простой металлический короб с правильно выдержанными размерами конфигурации.

Основными преимуществами мангалов из металла являются:

- предельная элементарность конструкций;

- отсутствие дефицитных материалов;

- минимальные финансовые затраты.

Вполне естественно, что мангал всегда можно просто купить, поинтересовавшись в интернете: сколько стоит подобное изделие. Но гораздо интереснее, да и практичнее – изготовить мангал из металла непременно своими руками.

Но гораздо интереснее, да и практичнее – изготовить мангал из металла непременно своими руками.

Все самодельные металлические конструкции можно разделить на три основные группы:

- разборные, которые изготовляются абсолютно без сварки;

- изделия, требующие применения сварочных работ;

- устройства, имеющие необычные формы и изготовленные из подходящих подручных средств.

Кроме того, по своим конструкционным особенностям мангалы из железа могут быть:

- раскладные;

- передвижные или переносные;

- стационарные.

Найти наиболее приемлемые для повторения чертежи мангала из металла не составит особого труда, так как их предостаточно на просторах интернета. Но при выборе подходящего проекта необходимо учитывать, что будущий мангал должен эффективно решать ряд поставленных задач.

Все перечисленные выше задачи могут быть успешно решены, если сделать мангал с размерами, которые имеют рекомендуемые оптимальные значения.

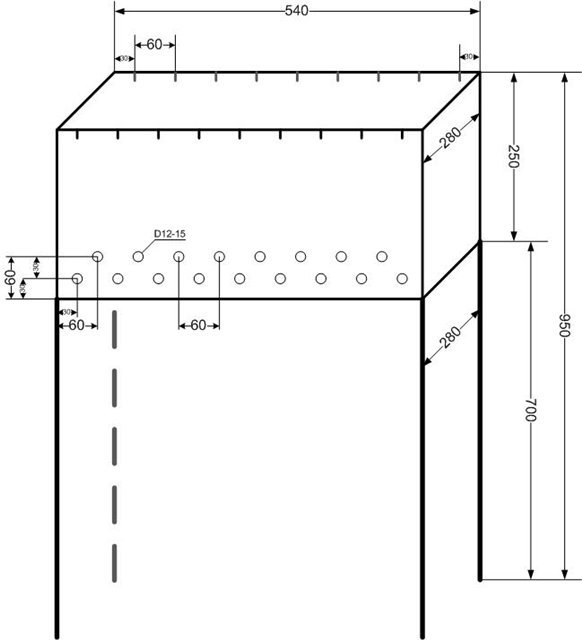

Оптимальные размеры металлических конструкций

Размеры, считающиеся оптимальными, выверены временем, а также проверены практикой. И при самостоятельном изготовлении следует придерживаться именно этих рекомендуемых значений. Всегда, как правило, учитывается величина трех параметров: длины, глубины и его ширины. Высота не регламентируется, ибо она выбирается совершенно произвольно.

Ширина

Этот параметр взаимосвязан только с длиной имеющихся шампуров. Поэтому любая понравившаяся конструкция, взятая за образец, может быть безболезненно видоизменена по ширине. Если имеются стандартные шампуры, то размера ширины мангала в диапазоне от min = 25 см до max = 40 см будет вполне достаточно. Такая ширина не только обеспечит устойчивое расположение шампуров, но и создаст идеальные условия для равномерной обжарки продуктов. Самодельные шампуры с размерами, которые отличаются от стандартов – применять крайне нежелательно, так как в этом случае эффективность мангала существенно понизится.

Длина

Опытным путем доказано, что наиболее приемлемое взаиморасположение шампуров будет равно соотношению: 10 шт. на один погонный метр. Поэтому между соседними шампурами выдерживается расстояние ~ 10 см. На основании этой аксиомы и высчитывается длина будущего мангала.

Следует заметить, что для среднестатистической скромной компании – вполне идеальный мангал может иметь длину всего 500–700 мм. Сделанный с такими скромными габаритами, он, безусловно, очень удобен в эксплуатации

Глубина

Очень значимым фактором, который напрямую влияет на качество приготовляемого шашлыка, считается глубина. От этого параметра непосредственно зависит равномерность и количество жара, подаваемого на приготовляемые продукты. Поэтому глубина четко регламентируется определенными размерами, находящимися в пределах 15–20 сантиметров. При наименьших значениях глубины пища непременно подгорит, а при больших – явно не прожарится.

Высота

Высота изделия подбирается сугубо индивидуально, хотя в среднем она составляет величину около одного метра. Мобильные конструкции обычно делают со сменными ножками разной длины, которые дают возможность регулировать высоту мангала в зависимости от обстоятельств. У таких разборных мангалов присутствуют:

Мобильные конструкции обычно делают со сменными ножками разной длины, которые дают возможность регулировать высоту мангала в зависимости от обстоятельств. У таких разборных мангалов присутствуют:

- Укороченные ножки – используют при транспортировке. Их длина определяется габаритами грузового отсека транспортного средства, которое служит для перевозки.

- Удлиненные ножки – обеспечивают максимальную комфортность при деятельности в стационарных условиях, например, на даче или приусадебном участке.

Вполне естественно, что все данные советы носят исключительно рекомендательный характер, но их следует учитывать при сотворении мангалов своими руками.

Необходимо упомянуть и об исходных материалах, которые используются при изготовлении металлических конструкций.

- Нержавеющая сталь – идеальный материал. Изделия из этой стали не боятся коррозии, не требуют покраски, отлично смотрятся и достаточно долговечны. Единственный минус – относительно высокая стоимость.

- Сталь жаропрочная – самый распространенный материал, который используется при изготовлении мангалов многими профессионалами. Эта сталь свободно выдерживает высокие температуры, и поэтому изделия из нее отличаются существенной долговечностью.

- Железо листовое – очень бюджетный вариант, но абсолютно нежелательный. Сделанный из железа мангал активно ржавеет и быстро прогорает. Тем не менее и такой вариант вполне возможен.

- Чугун – элитный материал для изготовления стационарного мангала, барбекю, простой печи или печи с коптильней. Конструкции из чугуна всегда презентабельно выглядят, надежны и долговечны. Однако изготовить из него мангал в домашней обстановке вряд ли получится, и поэтому подобные чугунные изделия делают только в промышленных условиях.

- Сталь оцинкованная достаточно часто применяется при изготовлении мангалов из металла, хотя и существует много споров о ее вредных свойствах.

Толщина используемого металла не должна быть менее 3 мм, а рекомендуемое ее значение равно – 5 мм.

Популярные конструкции

Многие существующие образцы из металла отлично подходят для изготовления своими руками. Рассмотрим самые удачные и востребованные варианты.

Разборный без крепежа

Схема уникального разборного мангала представлена ниже. Конструкция примечательна тем, что для ее изготовления потребуется абсолютный минимум инструментов и материалов. Необходимо следующее: лист металла и обычная болгарка.

Технология создания такого складного изделия до предела элементарна и состоит всего из нескольких простых действий

Делается разметка листового металла и производится раскрой необходимых деталей. Для облегчения этого процесса можно вычертить будущие детали сначала на картоне или тонком текстолите. Это позволит получить шаблоны, которые окажутся весьма полезными при раскрое металлических листов.

Далее вырезаются:

В итоге наличествуют:

- торцевые стенки – 2 шт.;

- боковые стенки – 2 шт.

;

; - днище – 1 шт.

Ширина сборочных пазов на торцевых и боковых стенках равна толщине металлических листов с припуском + 5 мм. Это обеспечит не только надежное взаимное зацепление комплектующих элементов, но и облегчит их сборку.

Ступенчатые выемки на боковых стенках предназначены для того, чтобы можно было регулировать высоту расположения шампуров над углями. Собирают мангал по следующей схеме:

- соединяются днище и боковые стенки, то есть ушки днища просто вставляются в прорези стенок;

- затем соединяются торцевые и боковые панели. Для этого используются пропиленные сборочные пазы.

На этом сборка складного мангала заканчивается, и устройство готово к эксплуатации.

Этот правильно собранный мангал из металла будет выглядеть следующим образом:

Подобные конструкции разборных мангалов очень популярны у любителей шашлыков, так как они несложны в изготовлении, относительно недороги и предельно мобильны, а главное – не требуют никаких сварочных работ.

Еще один интересный мангал из металла, который сбирается без применения сварки, будет рассмотрен ниже. Его устройство немного сложнее, но процесс изготовления не вызывает особых трудностей.

Разборный с крепежом

Эта конструкция разборного мангала тоже очень популярна, так как имеет схожесть с привычными формами обычных мангалов из металла и не требует применения какого-либо сварочного оборудования.

Фиксация комплектующих элементов производится металлическими шпильками с резьбой и обычными гайками

Процесс изготовления и сборки элементарен:

- Производится раскрой материала.

- На вырезанных заготовках формируют необходимые бортики, сверлятся отверстия и отдельно изготовляются шпильки крепления.

- Затем из торцевых и боковых панелей собирается короб. Способ фиксации стенок показан на виде – «А».

- Внутрь собранного короба, а именно на загнутые бортики, – укладываются два элемента днища.

- Вся конструкция проверяется на правильность сопряжения деталей.

- Вот и все – мангал готов.

Рассмотренные выше изделия вполне можно изготовить с размерами, которые будут отличаться от рекомендованных значений. Но необходимо добиваться, чтобы они имели оптимальные величины.

Для тех, кто обладает сварочными навыками, диапазон выбора конструкций мангалов из металла будет гораздо обширнее. Многочисленные эскизы подобных изделий позволяют запросто выбрать наиболее приемлемые для повторения варианты. Это может быть и мангал простой, а может и многофункциональный, в котором, например, удачно совместятся мангал, казан и дополнительная коптильня. Есть и очень сложные комбинированные комплексы под навесом из металла, имеющие вытяжной зонт, сооруженные на надежном основании и оборудованные площадкой.

Но даже в таких массивных сооружениях – все размеры для мангала из металла должны иметь предельно оптимальные значения.

Какой лист выбрать для мангала

Чтобы мангал прослужил верой и правдой длительное время, необходимо правильно подобрать марку и толщину листового металла, из которого он будет изготовлен. Ведь от этого зависит равномерная прожарка мяса, распределение дыма и сам срок службы изделия.

Ведь от этого зависит равномерная прожарка мяса, распределение дыма и сам срок службы изделия.

Выбор металла для изготовления мангала

Качественные и долговечные изделия производятся из жаропрочной нержавеющей стали. Она отличается стойкостью к перепадам температуры и влажности, механическим воздействиям и не деформируется при нагревании.

Чугунные мангалы тоже хорошо переносят высокий нагрев, однако при уличной эксплуатации они могут заржаветь. Также они имеют очень большой вес, плохо транспортируемы. При готовке в чугунных моделях нужно постепенно увеличивать нагрев, в противном случае он может треснуть. В основном, из чугуна изготавливаются стационарные мангалы с навесом, защищающим металл от влаги.

Наиболее распространенный материал – жаропрочная легированная сталь 10Г2, 09Г2С, 16ГС и т.п. Применяются и другие черные сплавы. Например, сталь 20, 45. Но все они подвержены коррозионным поражениям и без дополнительной защиты быстро заржавеют.

Выбор толщины листа

Различают три категории мангалов:

- Тонкостенные, имеющие толщину стенки от 2 до 3 мм. Это переносные модели, которые можно взять с собой на пикник. Они менее долговечны и не пригодны для приготовления углей, поскольку длительный жар приведет к прогоранию дна изделия. В них можно засыпать только покупной или заранее подготовленный уголь, в противном случае есть риск деформации стенок.

- Толстостенные. Эти модели имеют толщину стенки мангала от 5 мм. Они имеют больший вес, за счет чего менее транспортабельные. Толстостенные изделия обычно изготавливаются в стационарном исполнении. В них можно готовить угли, жар равномерно распределен по всему мангалу, поэтому и приготовленный шашлык выглядит сочнее.

- Смешанные. Они имеют стенки толщиной 2-3 мм и дно – 4-6 мм. Боковины также соединены толстыми ребрами жесткости. Такая конструкция весит меньше, стенки не деформируются от жара, а дно не прогорит.

Мясо прожаривается равномерно.

Мясо прожаривается равномерно.

Иногда встречаются супер-облегченные модели с толщиной листа для мангала менее 1 мм. Но такие изделия быстро деформируются под воздействием жара или прогорят. Так что изготавливать мангал такой толщины крайне не рекомендуется.

Пара слов о покрытии

Если в качестве материала для изготовления мангала используется черная сталь, то ее нужно защитить от коррозии с помощью специальных составов: термостойкой краской или эмалью.

Порошковые краски использовать нельзя, поскольку при нагреве они выделяют токсичные вещества. Нужно использовать жаропрочные эмали или аэрозоли, не выделяющих вредных веществ, устойчивых к нагреву свыше 600С и защищающие металл от воздействия коррозии.

Зачем нужно термостойкое покрытие?

- Во-первых, чтобы защитить мангал от воздействия осадков и коррозии.

- Во-вторых, покрытие создает гладкую поверхность, за которой проще ухаживать.

- В-третьих, мангал выглядит более привлекательно.

- В-четвертых, жаропрочные краски обладают хорошей сцепляемостью с поверхностью металла, из-за чего они не трескаются при нагреве и охлаждении.

Мангалы с покрытием прослужат дольше аналогичных изделий из простой стали без дополнительной защиты. Главное – выбрать качественную экологичную краску, которая не повлияет на вкус и безопасность пищи, приготовленной на мангале.

В заводских условиях металл можно защитить с помощью воронения или оксидирования.

Итого, выбор толщины материала для производства мангала зависит от активности эксплуатации и назначения устройства. Для пикников и редких выездов на природу подойдет листы толщиной в 2 мм металла. Стационарный мангал для дома или дачи должен иметь более прочное основание. В этом случае лучше использовать материал 3-4 мм.

Если же вы выбираете металл для мангала в кафе с большой проходимостью, то потребуется прочные и толстые листы в 5-6 мм. Такие изделия можно эксплуатировать по нескольку часов в день без опасности появления поводок в материале.

Такие изделия можно эксплуатировать по нескольку часов в день без опасности появления поводок в материале.

Обратная связь

Уточните стоимость и сроки поставки в течение 5 минут!8 (800) 500-62-46

Бесплатный звонок по РФ

ПРОШУ ПЕРЕЗВОНИТЬ

Обтекаемая металлическая конструкция решетки из нержавеющей стали «монстр»

(Слева направо) Джон Барбер, генеральный директор, и Шейн Харрис, руководитель производства, поддерживают фирменный продукт JCC Outdoor Products — гриль Wilmington Grill.

Джон Барбер указал на тележку, полную нержавеющей стали 304, вырезанных из заготовок с жалюзи и всем остальным, установленную и защищенную на тележках с ковровым покрытием. Даже крошечная царапина может привести к дорогостоящей доработке, а достаточное количество косметических дефектов может привести к поломке того, что, особенно сейчас, является очень дорогой деталью.

Даже крошечная царапина может привести к дорогостоящей доработке, а достаточное количество косметических дефектов может привести к поломке того, что, особенно сейчас, является очень дорогой деталью.

«Эти части будут собраны в гриль и отправлены менее чем за 24 часа», — сказал он. «Вот как быстро все здесь течет».

Барбер является генеральным директором компании JCC Outdoor Products, производителя различных изделий из нержавеющей стали, в том числе наиболее известной благодаря Wilmington Grill. «Это монстр гриля. Все 16 га. или толще. Он сверхмощный и все из нержавеющей стали. Мы до сих пор слышим от людей с грилями, которым больше 20 лет. Они все еще управляют ими, и они любят их. У нас не так много крутых аксессуаров. Главное, чтобы они были долговечными. Если бы кто-то, умеющий работать с металлом, сделал гриль, он бы сделал именно такой гриль».

Этот гриль-монстр изготавливается горсткой хорошо обученных мастеров на небольшом заводе в (где еще?) Уилмингтоне, Северная Каролина.

Уборка дома

Члены семьи Барбер хорошо знакомы с производством металлов. Отец Джона, Дэйв, был президентом Megafab, а в начале 2010-х занимал посты президента и председателя правления Ассоциации производителей и производителей (FMA). «Мой папа долгое время работал в производственной сфере, и он всегда мечтал владеть компанией. Он жил в Южной Каролине, искал, представилась возможность, и он ухватился за нее».

Бренд Wilmington Grill существует уже более 20 лет. Изобретатель основал компанию и через несколько лет продал ее другой фирме, которая управляла организацией еще несколько лет, прежде чем Барберы купили ее в 2011 году.

Когда Парикмахеры купили компанию, они знали, что организация производит качественный продукт, который понравится любителям гриля. Сосредоточение внимания на этой нише сделало бизнес менее восприимчивым к колебаниям в экономике в целом. Конечно, гриль из нержавеющей стали — это предмет роскоши, но для серьезных мастеров гриля это важный предмет роскоши.

Они также увидели возможности для улучшения. В начале 2010-х годов Wilmington Grill работала традиционным способом, максимально увеличивая время безотказной работы оборудования при больших партиях. Идея заключалась в том, чтобы пуансон, лазер и листогибочные прессы формировали все для определенного количества грилей за неделю, после чего работа переходила к сборке.

Метод показался логичным. В конце концов, это дало людям возможность максимально увеличить время безотказной работы своих машин. Но метод также накапливал незавершенное производство (WIP) между рабочими станциями и перед сборкой. Поток деталей также проходил по заводу в обратном направлении, и тем, кто выполнял работы, приходилось перемещаться между стеллажами с материалами и инструментами, некоторые из которых не использовались годами.

Но метод также накапливал незавершенное производство (WIP) между рабочими станциями и перед сборкой. Поток деталей также проходил по заводу в обратном направлении, и тем, кто выполнял работы, приходилось перемещаться между стеллажами с материалами и инструментами, некоторые из которых не использовались годами.

«Я не большой поклонник накопительства, — сказал Барбер. «У нас были полки, которые стояли посреди магазина, и они были заполнены — я буду вести себя здесь хорошо — барахлом. И у нас не так много места для начала».

Компания JCC модернизировала свои листогибочные прессы, чтобы минимизировать время ожидания компонентов при сборке.

Очистка началась около восьми лет назад. Они выбрасывали старые детали, машины и инструменты, которые не использовались вскоре после основания компании. Все также начали внимательно следить за тем, как они планируют заказы и как эти заказы обрабатываются.

С таким большим количеством незавершенных работ отдел сборки был самым очевидным узким местом, и во многом это было вызвано тем, как текла работа. Как и все остальные, операторы тормозов сосредоточились на локальной, а не на глобальной (оперативной) эффективности. И кто мог их винить? Им давали недельную работу, и они обрабатывали эти работы, чтобы обеспечить выполнение максимального объема работы за наименьшее количество времени. Это часто означало формирование дна гриля, то есть нижней оболочки, где зажигается пламя, в конце недели. Дело в том, что сборщики не могли даже начать сборку, пока не получили эту нижнюю часть. «Вот почему мы начали расставлять приоритеты деталей в зависимости от того, где они требуются при сборке», — сказал Барбер, добавив, что такая расстановка приоритетов привела к новому способу планирования. Недельные графики превратились в ежедневные графики.

Как и все остальные, операторы тормозов сосредоточились на локальной, а не на глобальной (оперативной) эффективности. И кто мог их винить? Им давали недельную работу, и они обрабатывали эти работы, чтобы обеспечить выполнение максимального объема работы за наименьшее количество времени. Это часто означало формирование дна гриля, то есть нижней оболочки, где зажигается пламя, в конце недели. Дело в том, что сборщики не могли даже начать сборку, пока не получили эту нижнюю часть. «Вот почему мы начали расставлять приоритеты деталей в зависимости от того, где они требуются при сборке», — сказал Барбер, добавив, что такая расстановка приоритетов привела к новому способу планирования. Недельные графики превратились в ежедневные графики.

Сегодня детали вырезаются на пробивном прессе TRUMPF (важно для формирования необходимых жалюзи) и волоконном лазере AMADA. Программисты вкладывают детали как для заказов, подлежащих немедленному исполнению, так и для запасных частей, чтобы обеспечить максимальный выход материала. Детали выходят из лазерной резки и отправляются на удаление заусенцев. (JCC производит потребительские, пищевые продукты; каждая заготовка должна быть очищена от заусенцев, чтобы обеспечить безопасность краев.)

Детали выходят из лазерной резки и отправляются на удаление заусенцев. (JCC производит потребительские, пищевые продукты; каждая заготовка должна быть очищена от заусенцев, чтобы обеспечить безопасность краев.)

JCC использует изготовленные на заказ тележки с ковровым покрытием для транспортировки необходимых заготовок к формовке, где операторы формируют работу в зависимости от потребностей тех, кто занимается сборкой. Чтобы сделать такой поток возможным, компания оптимизирует свои процедуры настройки, чтобы у операторов было все необходимое для быстрой смены. Они также оптимизируют определенные настройки, чтобы одни и те же сегментированные наборы инструментов могли обрабатывать ряд различных продуктов. Это не позволяет операторам постоянно сносить и устанавливать между рабочими местами.

Некоторые детали идут дальше по течению, где большинство из них свариваются вольфрамовой дугой в среде защитного газа, затем поступают на шлифовку, полировку и окончательную сборку. Команда даже внимательно осматривает сборочные столы с ковровым покрытием, чтобы убедиться, что сборка происходит эргономично, с минимальным движением и легким манипулированием деталями. Глубокие царапины или вмятины могут привести к браку детали или даже всей сборки, а учитывая всю ценность, добавленную к предшествующей работе, сборка — дорогое место для отказа от работы.

Глубокие царапины или вмятины могут привести к браку детали или даже всей сборки, а учитывая всю ценность, добавленную к предшествующей работе, сборка — дорогое место для отказа от работы.

«Если сборка не делает того, что нужно, и если ничего не попадает в коробки, мы не отправляем», — сказал Барбер. «Нам нужны грили в коробках, и мы должны убедиться, что мы постоянно снабжаем нашу сборочную площадку деталями, чтобы они могли получить работу за дверь».

В конце концов, команда реорганизовала поток таким образом, чтобы работа плавно шла по кругу, с поступлением сырья и выпуском готовых деталей с отгрузочного дока. Сегодня любой работник цеха может одним взглядом увидеть, какая работа находится в цеху, куда она направляется и куда должна быть направлена.

Упрощение

Парикмахеры знают, насколько сложным может быть производство большого количества продуктов. Отец Джона, Дэвид, провел свою карьеру в бесчисленных мастерских по изготовлению металлоконструкций на заказ, многие из которых обрабатывали тысячи наименований деталей, все из материалов разных сортов, толщины и предназначенных для разных клиентов, каждый из которых имеет разные требования к качеству и доставке.

JCC живет в другом мире. Да, станки для резки и гибки листового металла обрабатывают самые разные детали, но компания контролирует объем выполняемых работ. На самом деле, несколько лет назад JCC еще больше сократила свою продуктовую линейку, исключив из своего каталога некоторые нестандартные элементы, изготавливаемые на заказ. Как объяснил Барбер, компания по-прежнему поддерживает вспомогательные продукты, такие как костры из нержавеющей стали, столы и даже приспособления для чистки устриц (недавнее дополнение). Но подавляющее большинство доходов поступает от линии Wilmington Grill.

«Мы объединили нашу линейку продуктов со стандартными грилями, — сказал Барбер. «Это то, в чем мы хороши и где мы делаем это лучше всего».

Гриль стоит на монтажном столе с ковровым покрытием. Защитная пленка остается на изделии при его отправке дилерам.

Такая стандартизация помогает упростить работу и повысить скорость потока деталей. Более того, JCC производит только нержавеющую сталь. «Мы знаем, к чему может привести перекрестное загрязнение», — сказал Барбер, добавив, что обработка только одного типа материала «помогает обеспечить защиту наших деталей на протяжении всего процесса».

Более того, JCC производит только нержавеющую сталь. «Мы знаем, к чему может привести перекрестное загрязнение», — сказал Барбер, добавив, что обработка только одного типа материала «помогает обеспечить защиту наших деталей на протяжении всего процесса».

Обработка только одного типа материала помогает оптимизировать всю операцию. Параметры лазерной резки задаются для получения чистой кромки; настройки при формовании позволяют увеличить упругость нержавеющей стали; а сварщики, использующие горелку GTAW, знают, как наложить красивый валик, который выходит из станции электрополировки таким чистым, как стопка десяти центов.

«Обработка только нержавеющей стали позволила нам сосредоточиться на том, что мы делаем лучше всего. Это было так здорово для нас». Барбер помолчал, потом тихо вздохнул. «До тех пор, пока, конечно, нас не коснутся проблемы с цепочкой поставок».

Осложнения цепочки поставок

Спрос в JCC обычно носит сезонный характер. Заказы замедляются в январе, а затем растут в феврале, июне и июле. За этим следует более медленный август, когда спрос падает до зимнего минимума, прежде чем вернуться к следующему пику во время весеннего и летнего сезона покупок.

За этим следует более медленный август, когда спрос падает до зимнего минимума, прежде чем вернуться к следующему пику во время весеннего и летнего сезона покупок.

2020 год был другим. В начале года у компании был отличный старт, продажи превышали обычные показатели. Но когда в марте разразилась пандемия, все резко замедлилось, а всего через несколько недель снова резко возросло. «Люди сидят дома, — вспоминает Барбер, — и вдруг, следующее, что мы знаем, мир товаров для активного отдыха становится совершенно гангстерским».

Теперь вся эта работа по оптимизации рабочего процесса окупилась с лихвой. Высокая скорость частичного потока означала, что материал недолго оставался в цеху, что было очень хорошо, учитывая рост цен на нержавеющую сталь. Магазин расширился и смог удовлетворить беспрецедентный спрос. Компания установила свой новый волоконный лазер в начале 2021 года, но вскоре после того, как начались проблемы с цепочкой поставок.

Ограничения поставок поставили перед JCC беспрецедентные проблемы. Вся ее бизнес-модель построена на производстве решеток из одного материала — нержавеющей стали 304. Сорт обеспечивал коррозионную стойкость, которая позволяла грилям служить вечно. Кроме того, она была дешевле, чем другие марки нержавеющей стали, такие как 316.

Вся ее бизнес-модель построена на производстве решеток из одного материала — нержавеющей стали 304. Сорт обеспечивал коррозионную стойкость, которая позволяла грилям служить вечно. Кроме того, она была дешевле, чем другие марки нержавеющей стали, такие как 316.

Парикмахер указал на склад сырья. В прошлые годы компания хранила запасы на несколько недель, просто чтобы убедиться, что операция может реагировать на всплески спроса. Сейчас большая часть складских помещений пустует. Спрос по-прежнему высок, но сейчас более чем когда-либо доступное предложение диктует, что производит JCC.

Ситуация заставила всех стать более проворными. Поставщики могут сообщить, что у них есть партия из 304 штук размером 5 на 10 футов. Приходят листы, и поэтому программисты подготавливают гнезда для этих стандартных размеров листов — только для того, чтобы обнаружить, что листы действительно имеют размер 4 на 8 футов. Они меняют гнезда, изменяют наполнители, которые они используют, чтобы максимизировать выход, и отправляют задание на лазер.

Гибкость вложенности была ключевой. Например, ее новый волоконный лазер имеет функцию вложения методом перетаскивания. Оператор может загрузить лист, а затем использовать сенсорный интерфейс элемента управления для перетаскивания геометрии детали в открытое пространство — полезная функция для вложения остатков. В этом году она также помогла операторам добавлять детали там, где это было необходимо, реагируя на изменения в поставках.

Команда JCC позирует у ресторана Wilmington Grill. В магазине работает около 10 человек, и, несмотря на то, что за последнее десятилетие пропускная способность увеличилась в три раза, штат компании остался прежним.

— В этом году у нас другое расписание, — сказал Бейбер. «Мы смотрим, какой материал у нас есть, а затем определяем, сколько грилей мы можем сделать и какого типа. Если у нас не будет достаточного количества материала, мы можем сделать маленькие грили для путешественников, которые используют не так много материала. Или мы можем изготовить полностью собранные грили для местных дилеров. Их изготовление занимает больше времени и, следовательно, требует меньше материала».

Или мы можем изготовить полностью собранные грили для местных дилеров. Их изготовление занимает больше времени и, следовательно, требует меньше материала».

На момент написания этой статьи ограничения на поставку начали ослабевать, и компания JCC смогла производить продукцию в соответствии с требованиями клиентов. Несмотря на это, кризис цепочки поставок стал своего рода стресс-тестом для нового подхода JCC к материальным потокам.

За последнее десятилетие это позволило компании утроить производительность без добавления десятков людей или нескольких уровней управления. Более того, каждый сотрудник JCC проходит перекрестное обучение, и каждый перемещается туда, где это необходимо, чтобы снять ограничение и выпустить продукт за дверь.

«Одна из замечательных особенностей маленького размера — отсутствие всех этих уровней организации, — сказал Барбер. «Если мы видим, что что-то работает неправильно, мы можем внести изменения в течение нескольких минут».

Десять лет назад вырезанные заготовки превращались в готовую продукцию за неделю. Когда в 2020 году разразилась пандемия, на это ушло меньше дня — показатель, который не менялся последние два года. Такая быстрая реакция, по словам Барбера, способствовала росту и помогла справиться с неопределенностью. И он не видит, что это изменится в ближайшее время.

Когда в 2020 году разразилась пандемия, на это ушло меньше дня — показатель, который не менялся последние два года. Такая быстрая реакция, по словам Барбера, способствовала росту и помогла справиться с неопределенностью. И он не видит, что это изменится в ближайшее время.

«Мы хороший семейный бизнес, который производит отличный продукт в отличной рыночной нише», — сказал Барбер. «Мы планируем сохранить это в том же духе».

Как делают гриль-барбекю? 6 ключевых процессов производства грилей

Вы когда-нибудь задумывались, как делается гриль для барбекю? Кто его собирает и какие процессы связаны с производством уличных грилей? В этой статье мы рассмотрим 6 ключей производства гриля.

1. ПРОБИВАНИЕ

Грили для барбекю изготавливаются разных форм и размеров, а производственный процесс различается в зависимости от формы и размера гриля. Наиболее важной частью производства является штамповка. Штамповка производится с помощью специальных станков, которые пробивают отверстия в металлических листах или пластинах. Эти отверстия используются для крепления гриля вместе с другими частями, такими как ручка, крышка, решетка и т. д.

Эти отверстия используются для крепления гриля вместе с другими частями, такими как ручка, крышка, решетка и т. д.

2. СКЛАДЫВАНИЕ

Следующим шагом будет складывание каждой секции гриля на место, создавая контур формы гриля. В процессе складывания гриль начинает обретать форму. Металл сворачивается в коробчатую форму и сваривается вместе. Таким образом создается каркас гриля, который впоследствии будет поддерживать все его компоненты.

3. СВАРКА

После этого каждая секция сваривается вместе, образуя цельный кусок металла, который станет основой гриля-барбекю. Сварка — это процесс, в котором используется тепло и плавление для соединения металлических частей в единое целое. Он используется для изготовления корпуса гриля, который должен быть достаточно прочным и долговечным, чтобы противостоять износу. Сварные швы проверяются на качество, прежде чем перейти к следующему этапу.

4. ОБРАБОТКА ПОВЕРХНОСТИ

Затем интеграция отделки поверхности происходит как часть мер по обеспечению качества в процессе производства барбекю и грилей.

Обработка поверхности является важным процессом при производстве металлических и пластиковых деталей. Используется для придания желаемого качества поверхности, улучшения эстетического вида и улучшения функциональных свойств изделия. ITA разработала строгую процедуру обработки поверхности, которая обеспечивает качество, экономическую эффективность и эффективное использование ресурсов.

5. СБОРКА

Это самый важный шаг в производстве грилей, но и самый трудный шаг для рабочих. Точный дизайн и трудолюбивые люди делают сборку идеальной.

Все материалы рассортированы, все детали готовы к сборке. Рабочие должны иметь четкое представление о продукте, прежде чем они начнут сборку, а также отличное качество изготовления, чтобы процесс сборки прошел гладко и быстро.

Рабочие сначала соберут каркас гриля, а затем соединит его с другими деталями, такими как ручки и винты, чтобы все подошло идеально. Они должны обратить внимание на то, должны ли быть отрегулированы какие-либо детали на этом этапе. После соединения всех частей вместе они проверяют, работают ли они правильно или нет, используя такие инструменты, как плоскогубцы или отвертки, чтобы управлять ими, пока они не смогут полностью закрыться без каких-либо зазоров.

После соединения всех частей вместе они проверяют, работают ли они правильно или нет, используя такие инструменты, как плоскогубцы или отвертки, чтобы управлять ими, пока они не смогут полностью закрыться без каких-либо зазоров.

6. Обеспечение качества

Обеспечение качества является важной частью процесса производства OEM-грилей. В ITA проводится 100% проверка всех продуктов перед тем, как они покинут наш завод, и мы гордимся своей приверженностью обеспечению того, чтобы каждый продукт соответствовал высоким стандартам качества и безопасности, которые мы установили. Наши клиенты знают, что когда они покупают у нас, они могут быть уверены, что продукт, который они получат, будет самого высокого качества.

Читайте также: 3 причины, почему нержавеющая сталь — лучший материал для гриля-барбекю

Читайте также: Гриль из нержавеющей стали или чугунный гриль? 7 основных отличий

Обратитесь в ITA за уличными грилями для кухни

ITA предлагает грили из нержавеющей стали для летней кухни, которые можно использовать для приготовления пищи.