Плазморез: особенности и сфера применения

Плазменная резка становится востребованным способом обработки цветных и черных металлов. Плазморез обеспечивает оптимальное качество работы и увеличивает производительность, так как работать таким аппаратом проще. Резка плазмой применяется для раскроя толстых листов металла, этот метод подходит и когда нужно получить деталь сложной конфигурации.

Особенности работы плазмореза

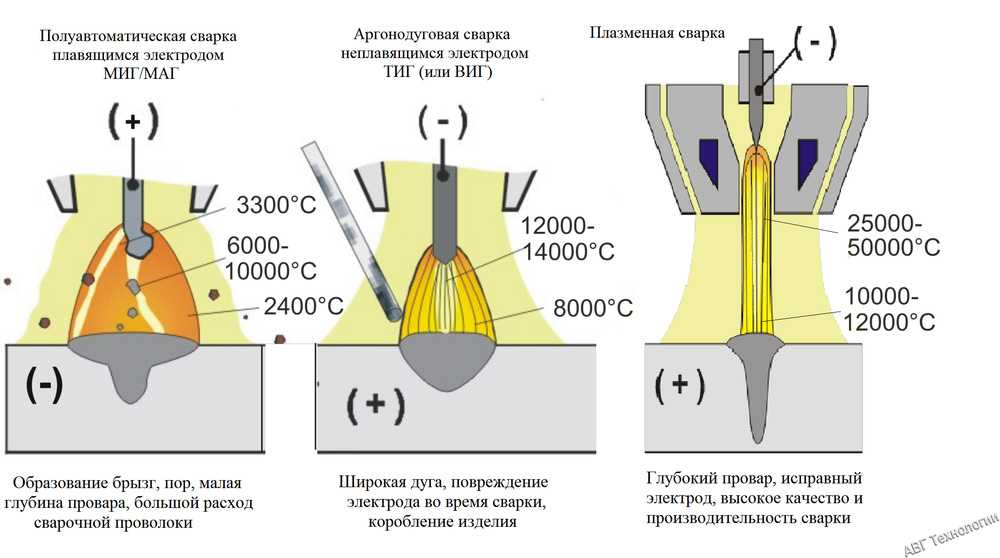

Плазмой называют электропроводящее газоподобное вещество, раскаленное электрической дугой до предельной температуры в 2500 градусов. За счет ионизированного состояния газ становится проводником для электротока.

Плазменная резка – это особая обработка металлов, подразумевающая термическое воздействие. То есть для плавления применяется не механическая сила, а тепло. Плазморезы работают на сжатом воздухе или на других газах. В процессе ионизации этих газов образуется плазма. Ее давление постепенно возрастает, и плазменный поток идет к режущей головке аппарата. В наконечнике поток сужается и при работе струя направляется в зону обработки. При контакте плазменной дуги с металлом последний разогревается до предела, то есть резка происходит в результате воздействия на заготовку высокой температуры. Одновременно высокоскоростные газы из линии плавления выдувают остатки расплавленных краев.

В наконечнике поток сужается и при работе струя направляется в зону обработки. При контакте плазменной дуги с металлом последний разогревается до предела, то есть резка происходит в результате воздействия на заготовку высокой температуры. Одновременно высокоскоростные газы из линии плавления выдувают остатки расплавленных краев.

Конструкция плазмореза

В любом плазморезе независимо от его модели есть резак (плазмотрон), компрессор, кабель-шланги, источник электропитания. Каждый блок также имеет определенные конструктивные особенности, за счет которых процесс резки происходит удобно и максимально быстро.

Плазмотрон

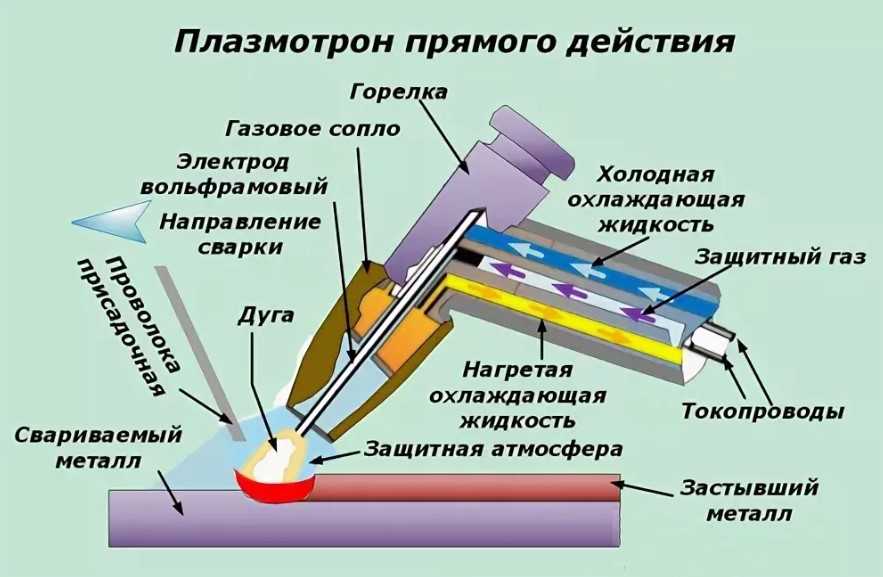

Основной рабочий орган – плазменный резак, подключаемый к аппарату кабель-шлангами. Конструктивные части плазмотрона – сопло, электрод, компактный колпачок и узел-охладитель.

По виду дуги плазмотроны делятся на устройства косвенного и прямого принципа действия. В аппаратах прямого действия разрезаемая заготовка входит в электрическую цепь, то есть дуговой разряд появляется между электродом и самой деталью. Такие плазмотроны в основном и применяются при резке металлов. В устройствах косвенного действия электрическая дуга образуется в самом резаке, поэтому они больше подходят для работы с неэлектропроводными материалами.

Такие плазмотроны в основном и применяются при резке металлов. В устройствах косвенного действия электрическая дуга образуется в самом резаке, поэтому они больше подходят для работы с неэлектропроводными материалами.

Источники питания

Работа аппарата невозможна без стабильного обеспечения его энергией. В плазматронах в качестве источника питания используются:

- Трансформатор. Нечувствителен к скачкам и перепадам напряжения, позволяет резать материал значительной толщины. Недостаток прибора – низкий КПД и достаточно большой вес, что затрудняет его перемещение;

- Инвертор. Горение дуги при использовании инвертора стабильное, удобен такой источник питания для применения в труднодоступных местах. Инвертор легче по сравнению с трансформатором, а его КПД почти на треть выше. Недостаток устройства заключается в том, что он не позволит разрезать детали с большой толщиной.

Источники питания при проведении плазменной резки выбирают исходя из особенностей заготовок, их толщины и места использования плазмореза.

Компрессор

Используется в плазмотроне для подачи воздуха. По технологии термической резки должен обеспечить вихревую подачу образующегося сжатого газа, за счет чего катодные пятна дуги будут располагаться точно по центру электрода. Если компрессор этого обеспечить не может, то это может привести к образованию двух плазменных дуг или к нестабильности горения струи. В худшем случае плазморез выйдет из строя.

Виды резки плазмой

Плазморез позволяет применять на практике один из трех видов термической резки:

- Простой. Используется только воздух (или иной газ) и электрический ток;

- С защитным газом. При резке заготовок кроме плазмообразующего применяется так называемый защитный газ, его функция заключается в предотвращении негативного воздействия факторов окружающей среды на зону реза. Это позволяет повысить качество металлообработки;

- С водой. Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве.

Плазморезка совершено пожаробезопасна – применяемые методы обработки металлов и материалы неогнеопасны.

Используемые газы

Плазменная резка металла применима для заготовок толщиной до 15 см. Качество работы и скорость ее выполнения зависят от плазмообразующей среды. При обработке металлов в основном используются:

- Сжатый воздух. Подходит по характеристикам для резки алюминия, высоколегированных и низколегированных сталей. Воздух как нельзя лучше подходит для раскроя тонких металлических листов. Использование сжатого воздуха позволяет получить прямые и гладкие кромки реза;

- Кислород. Используется при работе с низколегированными и нелегированными стальными заготовками. При смешивании кислорода с расплавом снижается вязкость последнего, и он приобретает повышенную тягучесть. За счет этого кромки получаются без грата, а в верхних краях не появляются скругления;

- Аргон. Имеет большую атомную массу, за счет чего с легкостью вытесняет разогретый металл из области реза, но резка при его использовании не имеет высокой скорости, при этом не исключается появление скруглений с чешуйчатой поверхностью;

- Водород.

Обычно совмещается с аргоном, так как в чистом виде газ наделен высокой теплопроводностью и маленькой атомной массой. Водородно-аргоновая газовая смесь быстро передает металлу большое количество тепловой энергии;

Обычно совмещается с аргоном, так как в чистом виде газ наделен высокой теплопроводностью и маленькой атомной массой. Водородно-аргоновая газовая смесь быстро передает металлу большое количество тепловой энергии; - Азот. Как плазменный газ азот подходит для резки тонких изделий, не образует оксидов. Но при этом в основном приводит к появлению бороздок и к сильной пористости свариваемых заготовок.

Преимущества и недостатки плазменной резки

Раскрой проката и листового материала при помощи плазмореза – востребованная во многих компаниях услуга. Нарастающая популярность плазменной резки объясняется:

- Высокой производительностью. При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз;

- Универсальность. Резка плазмой применима при работе, как с черными, так и с цветными металлами. Аппараты менять не нужно – достаточно подобрать в них нужное давление воздуха и режим по мощности.

Не помеха для резки плазмой и наличие на поверхности детали краски, участков ржавчины и грязи;

Не помеха для резки плазмой и наличие на поверхности детали краски, участков ржавчины и грязи; - Точность реза. С помощью плазморезов рез получается минимальным по ширине, без грата, наплывов и перекаливания. Исключена и тепловая деформация деталей, то есть дополнительной обработки заготовка почти не требует;

- Безопасностью. Плазморезы работают без газовых баллонов, поэтому такая резка не считается взрывоопасной.

Плазменная резка практически не загрязняет окружающую среду и при больших объемах работ она гораздо выгоднее по сравнению с механической и кислородной.

К недостаткам термической резки плазмой можно отнести то, что она справляется только с деталями, толщина которых не больше 150 мм. Плазморезы достаточно большие и тяжелые установки, поэтому это также относят к минусам этого способа обработки металлопроката.

Выбирая вид резки листовых материалов и заготовок из металла, необходимо учитывать их технические характеристики и требуемое качество раскроя. Плазморез как оборудование ценится за полную безопасность и возможность его использования независимо от вида материала.

Плазморез как оборудование ценится за полную безопасность и возможность его использования независимо от вида материала.

Принцип работы плазмореза: устройство, виды, советы по выбору

Содержание

- Устройство и принцип работы плазморезов

- Виды плазморезов

- Виды и классификация плазмотронов

- Как выбрать плазморез и резак

- Где применяют плазменную резку и в чем её преимущества

Плазменная резка — универсальный процесс термической обработки, который подходит для прямолинейного и фигурного раскроя практически любого металла. Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Подробнее о сущности плазменной резки, о том, как устроен и работает плазморез, чем различаются модели оборудования и плазмотроны.

Устройство и принцип работы плазморезов

Система плазменной резки включает в себя трансформаторный или инверторный источник питания, компрессор или баллон со шлангом и регулятором давления для подачи сжатого воздуха и плазменный резак или плазмотрон.

В качестве источника энергии выступает электрическая дуга, которая формируется стенками сопла, стабилизируется плотным потоком плазмообразующего газа и подается в зону резки с помощью наконечника плазмотрона. Дуга горит между электродом с неплавящейся вставкой и заготовкой. Температура плазменного газа может достигать 250000С.

Принцип действия плазмореза основан на локальном нагреве и выдувании расплавленного жидкого металла потоком плазмы — ионизированного и нагретого до сверхвысокой температура газа, переносящего электрическую дугу к заготовке. За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

Ключевой элемент плазмореза — резак. Его основные элементы:

- электрододержатель с электродом — как правило, вольфрамовым, легированным оксидами лантана и иттрия;

- камера для образования плазмы и сопло, которое формирует сжатую электрическую дугу;

- изолятор, отделяющий электродный узел от сопла, и завихритель, помогающий стабилизировать сжатую дугу;

- каналы подачи плазмообразующего и защитного газа и система охлаждения электрода и сопла, подвергающихся высокотемпературному воздействию.

При включении плазмотрона между электродом и наконечником образуется вспомогательная или дежурная (пилотная) дуга. Она создает путь для рабочей или основной дуги. Рабочая дуга образуется при контакте вспомогательной дуги с заготовкой. После этого можно начинать резку.

Единый рабочий газ разделяется внутри плазмотрона на плазмообразующий и защитный поток, охлаждающий головку резака.

Виды плазморезов

Аппараты для ручной плазменной резки можно разделить на два вида:

- Бытовые. Это портативные модели с ПВ 50-60%, позволяющие работать от однофазной сети и на максимальной выходном токе реза до 60 А. С их помощью можно разрезать металл толщиной до 20 мм.

- Профессиональные. Это мощные аппараты, подключаемые к трехфазной сети и обеспечивающие максимальный рабочий ток реза до 160 А. С ними можно раскраивать заготовки толщиной до 55 мм.

Промышленные системы механизированной плазменной резки имеют диапазон регулировки тока реза от 5 до 800 А. Их используют на тяжелых производствах для работы с деталями толщиной до 90 мм, когда нужны высокая производительность, точность раскроя и чистые кромки.

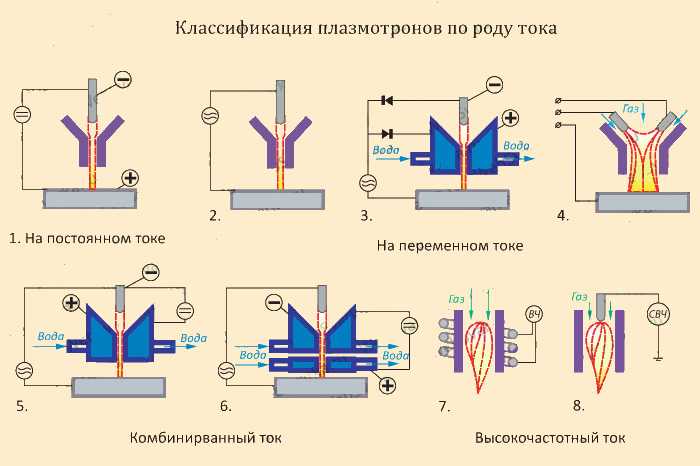

Виды и классификация плазмотронов

Для работы с плазморезом и решения конкретных задач нужен предназначенный для этого плазменный резак. Плазмотроны различаются конструктивно, техническими характеристиками и технологическими возможностями.

Тип охлаждения

Плазменный резак может иметь воздушное или жидкостное охлаждение. В плазмотронах с воздушным охлаждением электрод и сопло охлаждает защитный газ, который подается по различным каналам: отверстиям в теле элементов или пространству, которое образуется при сопряжении отдельных деталей. Такие резаки используют для бытовых и профессиональных целей.

В плазмотронах с жидкостным охлаждением сопло и электрод резака охлаждает вода, подводимая к поверхностям по системе каналов с замкнутым контуром. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Тип поджига дуги

Поджиг плазменной дуги может быть пневмоконтактным и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит замыкание электрода, сопла и заготовки, подача сжатого воздуха и поджиг пилотной дуги. Сжатый воздух поднимает подвижный подпружиненный шток и устанавливает сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае поджиг происходит без пилотной дуги, при помощи высокочастотного осциллятора в плазморезе. При нажатии кнопки плазмореза осциллятор подает импульс на электрод. Касаться заготовки не нужно, для поджига рабочей дуги достаточно поднести резак близко к поверхности.

Тип используемого газа

В качестве плазмообразующей и защитной среды используют не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от особенностей технологического процесса, требований к качеству реза и обрабатываемого материала.

Существуют плазменные резаки, рассчитанные на работу одним газом, и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего и другой для защиты зоны резки.

Применяемые газы и комбинации:

- Сжатый воздух. Универсальное решение и оптимальный выбор по качеству, экономичности и скорости раскроя углеродистой стали и сплавов, нержавейки и алюминия.

- Азот. Продлевает срок службы электрода и других деталей резака и обеспечивает чистый рез нержавеющей стали и цветных металлов, но скорость раскроя ниже, чем воздушной плазмой.

- Аргоно-водородная плазма и азот. Комбинацию используют для резки нержавейки и алюминия большой толщины, строжки стали, если нужна чистая кромка для хорошей свариваемости.

- Кислород. Подходит для высокоточной резки конструкционных сталей, когда необходимо получить идеальную кромку без грата, уменьшить угол и увеличить скорость раскроя.

- Водородно-азотная плазма и сжатый воздух.

Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Тип резки

Как и плазморезы, резаки различаются допустимой нагрузкой по току и ПН. Их разделяют на две группы:

- Для ручной резки. Используют сжатый воздух, предназначены для резки на токах до 60-80 А и раскроя металла толщиной до 20-25 мм.

- Для механизированной и автоматической резки. Могут использовать не только сжатый воздух, но и другие газы и смеси, и иметь водяное охлаждение, предназначены для резки на токах от 100 А.

Есть универсальные резаки, работающие на сжатом воздухе, азоте, смесях и токах до 300 А, которые можно использовать для ручной и механизированной резки.

Как выбрать плазморез и резак

Чтобы выбрать плазморез, нужно учитывать диапазон толщин металла, с которыми вы планируете работать, решаемые задачи и условия эксплуатации. Отталкивайтесь от таких характеристик, как:

- Диапазон тока реза.

Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки.

Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки. - Продолжительность включения. От неё зависит, сможете ли вы раскраивать металл или вырезать деталь, не прерывая рабочий цикл.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от бытовой однофазной и трехфазной сети, которая должна выдерживать планируемую нагрузку.

При выборе резака обращайте внимание на то, какой диапазон тока реза у плазмореза, с каким газом вы будете работать и с какими толщинами металла.

Важно! Производители могут указывать в характеристиках резака только максимальную толщину металла для разделительного реза или максимальную и рекомендуемую толщину, т.е. такую, при которой выполняется качественная чистовая резка. Разделительный рез отличает меньшая точность деталей, шероховатость кромки, наличие грата и сильного оплавления.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать её сами. Нужно отнять от максимальной примерно 30%.

Нужно отнять от максимальной примерно 30%.

Для подбора плазмореза и сопла резака можно воспользоваться таблицей с примерными значениями

|

Металл |

Толщина заготовки, мм |

Ток реза, А |

Диаметр сопла, мм |

|

Углеродистые стали |

до 5 |

20-35 |

1,1 |

|

5-10 |

40-50 |

1,1-1,4 |

|

|

10-15 |

50-65 |

1,4 |

|

|

15-20 |

65-90 |

1,7 |

|

|

20-30 |

90-100 |

1,9 |

|

|

Нержавейка |

до 5 |

20-40 |

1,1 |

|

5-10 |

40-60 |

1,4-1,7 |

|

|

10-15 |

60-80 |

1,7 |

|

|

15-20 |

80-90 |

1,9 |

|

|

Алюминий и сплавы |

2-10 |

20-40 |

1,4 |

|

10-20 |

40-75 |

1,7 |

|

|

20-25 |

75-100 |

1,9 |

|

|

25-40 |

100-150 |

1,9-3 |

|

|

Медь |

10 |

300 |

3 |

|

20 |

|||

|

30 |

|||

|

40 |

Где применяют плазменную резку и в чем её преимущества

Плазменную резку металла используют при кузовных работах, в строительстве и ремонте для раскроя листового металла и профилей для монтажа сварных и сборных конструкций, при устройстве систем вентиляции, на мелком и крупном производстве.

Преимущества технологии:

- простота процесса, особенно с использованием мобильных инверторов и работе с сжатым воздухом;

- высокая скорость раскроя, благодаря которой тепловложение в металл небольшое, деформации минимальны, а кромки чистые;

- экономичность, которая обусловлена производительностью, использованием сжатого воздуха и отсутствием необходимости зачищать поверхность.

Возможности аппаратов можно расширить. Если установить на резак специальное сопло, то можно выполнять и быструю, точную плазменную строжку.

Машина плазменной резки серииP

Мы гордимся тем, что являемся дилером Hypertherm. Спросите нас о наших вариантах блоков питания для резака и плазмы.

Начиная с

$17 500

Наша ведущая в отрасли серия плазменных станков с автоматической регулировкой высоты резака, автономной системой управления и полностью сварными рамами

Стол для плазменной резки серии P горячая плазма, направленная прямо на разрезаемый материал.

Сталь, алюминий, латунь и медь — это лишь несколько типов материалов, которые часто режут на плазменном столе с ЧПУ. Однако другие типы проводящих металлов также можно резать с помощью плазменного резака с ЧПУ.

Сталь, алюминий, латунь и медь — это лишь несколько типов материалов, которые часто режут на плазменном столе с ЧПУ. Однако другие типы проводящих металлов также можно резать с помощью плазменного резака с ЧПУ.

Станки плазменной резки с ЧПУ используются в различных условиях. К ним относятся производственные и сварочные центры, авторемонтные и восстановительные мастерские, промышленные строительные площадки и площадки аварийно-спасательных работ. Плазменная резка может использоваться на крупных производственных предприятиях или дома у любителей, что делает ее применение весьма разнообразным во многих областях. Станки плазменной резки с ЧПУ также стали очень доступными по цене.

Приборы серии P можно приобрести как с источником питания плазмы, так и без него. Каждая серия P поставляется с автоматической системой регулировки высоты резака, которая работает с большинством источников питания плазмы.

ХАРАКТЕРИСТИКИ

ПАРАМЕТРЫ МАШИНЫ ПЛАЗМЕННОЙ РЕЗКИ СЕРИИ P

Площадь обработки: 5’x10′ футов

Рабочая толщина: 4 дюйма

Высота подачи по оси Z: 7 дюймов

Рабочие материалы: железо, алюминий, титан

Рабочая скорость: 0-15000 мм/мин

Скорость резки: 0-10000 мм/мин

Мощность: 3 кВт Только стол и перемещение

Входное напряжение: 220 В, однофазное

Частота питания: 60 Гц

Режим передачи файлов: Интерфейс USB

Стол использует зубчатую рейку для движения

Габаритные размеры: 92 x 142 дюйма, 1600 фунтов

Направляющая: 20 линейных квадратных направляющих

Конфигурация корпуса: стальная труба

Конфигурация стола: стальная рама стола со стальными планками

Позиционирование машины: ±0,15/300 мм

Промышленный блок управления Starfire и шкаф с автоматическим регулированием высоты горелки входят в комплект поставки каждого стола.

РЕЖУЩАЯ ГОЛОВКА

Высокая производительность и скорость резки

PLAMSA POWER

Можно использовать любой качественный источник питания плазмы. Hyperthem, Themal Dynamics — пара популярных брендов.

СИСТЕМА УПРАВЛЕНИЯ

Мы используем системы управления Starfire с автоматическим регулированием высоты горелки.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ВЫСОТЫ РЕЗАКА

Эта функция позволяет головке резака поддерживать постоянную высоту над разрезаемым материалом. Материалы имеют тенденцию двигаться под действием тепла при резке из-за теплового расширения. Высота головки над материалом является ключом к получению качественного реза. Эта система позволяет головке перемещаться по оси Z для компенсации теплового расширения.

ПОКРЫТЫЕ И ЗАЩИЩЕННЫЕ НАПРАВЛЯЮЩИЕ

Высококачественные линейные направляющие обеспечивают плавное и точное движение. Мы защищаем рельсы сильфонами, чтобы пыль и любой шлак не мешали резке и создавали простои.

СТОЛ ДЛЯ МАШИНЫ

В столах для плазменной резки серии P используются пилообразные планки толщиной 5 мм для поддержки материала, который разрезается.

СТОЛ ДЛЯ ВОДЫ

Каждый стол оснащен столом с резервуаром для воды.

Системы плазменной резки, отдел технологий резки. ООО «Комацу Америка Индастриз»

Распродажа инвентаря Twister. Позвоните, чтобы узнать цену.

Доступны отремонтированные машины:

ТФП3051, ККР0448, ККР0951

Обновления контроллера TFP3051 21M:

USB-накопитель и ЖК-дисплей

Вариант крепления кислородно-пропановой горелки

для Twister TFP3062 увеличивает толщину резки стали до 2 дюймов.

Системы плазменной резки Komatsu являются экономичной альтернативой

для лазерных резаков, обеспечивая прецизионную качественную резку при более низких

первоначальная стоимость и себестоимость производства.

TFP6062 6 x 12 300 А (60 кВт)

имеет стол 6 x 12 футов, ЧПУ FANUC 0iMD и

газовые регуляторы рядом с ЧПУ. Порт USB можно использовать для загрузки программ ЧПУ.

TFP6062 имеет вдвое большую режущую способность, чем

TFP3062 6 x 12 150 А (30 кВт).

Порт USB можно использовать для загрузки программ ЧПУ.

TFP6062 имеет вдвое большую режущую способность, чем

TFP3062 6 x 12 150 А (30 кВт).

Опция кислородно-пропанового навесного оборудования увеличивает максимальную толщину резки стали с одного дюйма до двух дюймов (от 25 до 50 мм).

Серия блейд-серверов TFPL машины имеют ширину стола 8 футов или 10 футов, и стандартной длины 20 или 40 футов, и блок питания Twister 30 кВт (150 А) Fine Plasma на выбор или новый модульный плазменный блок питания мощностью 60 кВт (300 А) или 100 кВт (525 А). Доступны столы увеличенной длины до 100 футов.

Машины серии Twister TFPL Blade представляют собой большие настольные машины.

с модульной конструкцией плазменного блока питания для машин мощностью 60 кВт 300 А и выше. Вершина линии 100kw 525 Amp машина

способный резать мягкую сталь толщиной до 50 мм (2,0 дюйма).

Машины серии TFPL Blade

доступны с зоной резки

шириной 8 и 10 футов, стандартной длиной 20 или 40 футов. Пользовательские длины доступны с шагом 1 метр до примерно 100 футов.

Подробнее…

Пользовательские длины доступны с шагом 1 метр до примерно 100 футов.

Подробнее…

Подразделение Cutting Technologies находится в непрерывном цикле поставки отремонтированных машин для резки Twister, восстановленных на заводе и повторно сертифицированных машин для резки Rasor 5×10 с тонкой плазмой на 120 или 90 А и машин для резки Rasor 4×8 с тонкой плазмой на 40 А.

Twister TFP3051 Mark IIIα — новейшая

модель 5×10 30 кВт (150 А) ЧПУ Fine Plasma

режущая система Komatsu.

Все плазменные резаки Komatsu оснащены регулятором высоты дугового напряжения.

Маркировка выполняется с помощью плазмотрона и аргона.

Опция удлиненного хода с высоким корпусом увеличивает

возможность резки стальных труб.

См. статью,

«Изменение стратегий. Как резать стальной лист быстрее, чем лазер или гидроабразивная резка»

в

Раздел Plasma Technology февральского номера FFJournal.

Вы можете увидеть демонстрацию этой машины возле нашей штаб-квартиры в Чикаго.

Расходные материалы и запасные части

доступны для всех

Rasor и Twister Fine Plasma

режущие машины.