Про холодную ковку

Главная О компании Статьи Про холодную ковку

Холодная ковка – это не только менее трудоемкий, но и более экономичный технологический процесс по изготовлению кованых изделий. Она предназначена для получения изделий и деталей из листового или сортового металла, которые можно тиражировать. В основу заложена работа с холодным металлом: заготовки подвергаются механической обработке без предварительного нагрева. В процессе холодной ковки есть возможность изгибать или вырезать детали по трафарету, что значительно облегчает процесс изготовления большой партии кованых изделий а также сокращает сроки и трудозатраты на их производство. Надо отметить, что в некоторых случаях здесь также предполагается нагрев металла, однако заготовки нагреваются лишь в местах стыков и швов для сглаживания шероховатостей. Художественная ковка как способ обработки металла для придания ему необходимой формы и размеров производится по двум основным технологиям – горячая ковка и холодная ковка.

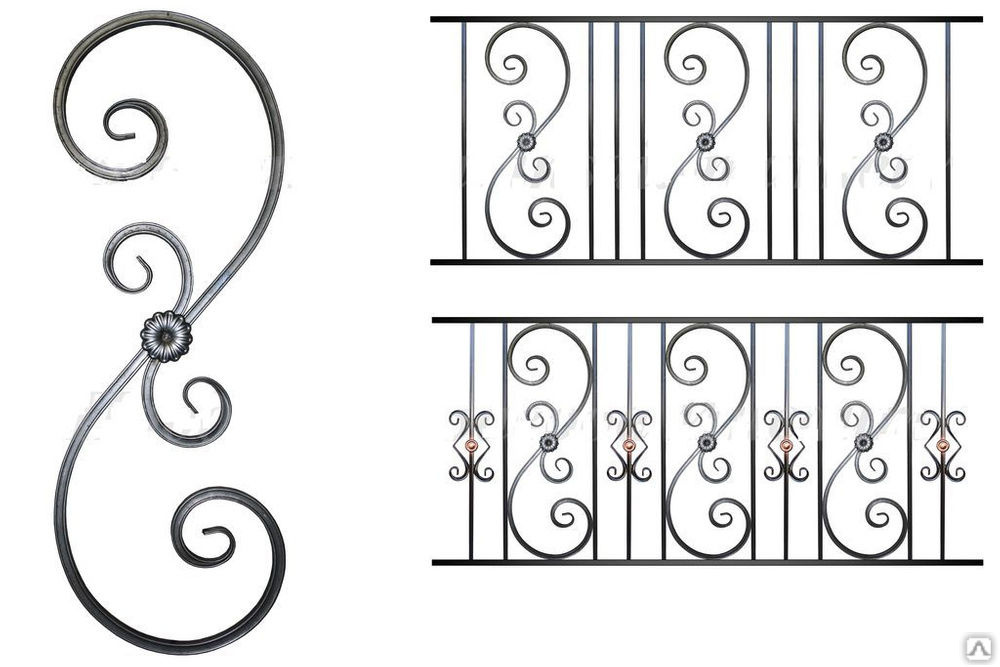

Во избежание этого необходима такая технологическая операция, как рекристаллизационный отжиг. Это вид ковки создает оптимальные условия для автоматизации технологического процесса, что достигается благодаря отсутствию такой операции, как нагрев металла до ковочной температуры. Кроме этого, в процессе листовой штамповки режущие кромки инструмента не так глубоко внедряются в заготовку, как при горячей ковке. Холодная ковка обеспечивает разную степень деформации участков заготовки и оптимальную степень их прочности и износостойкости. Основное применение это изготовления кованых изделий для оформления экстерьера и прилегающей территории. К этим изделиям относятся заборы, ворота, решетки и другие изделия и конструкции, которые не только огораживают территорию и предотвращают проникновение иных лиц, но и становятся украшением фасада здания – как, например, оконные или балконные решетки. Холодная ковка незаменима для создания деталей интерьерной обстановки в квартирах или коттеджах. Соединение деталей изделия происходит посредством сварки, а для улучшения декоративных характеристик могут использоваться и вспомогательные технологии, в частности, напыление позолотой и покрытие слоем меди.

Во избежание этого необходима такая технологическая операция, как рекристаллизационный отжиг. Это вид ковки создает оптимальные условия для автоматизации технологического процесса, что достигается благодаря отсутствию такой операции, как нагрев металла до ковочной температуры. Кроме этого, в процессе листовой штамповки режущие кромки инструмента не так глубоко внедряются в заготовку, как при горячей ковке. Холодная ковка обеспечивает разную степень деформации участков заготовки и оптимальную степень их прочности и износостойкости. Основное применение это изготовления кованых изделий для оформления экстерьера и прилегающей территории. К этим изделиям относятся заборы, ворота, решетки и другие изделия и конструкции, которые не только огораживают территорию и предотвращают проникновение иных лиц, но и становятся украшением фасада здания – как, например, оконные или балконные решетки. Холодная ковка незаменима для создания деталей интерьерной обстановки в квартирах или коттеджах. Соединение деталей изделия происходит посредством сварки, а для улучшения декоративных характеристик могут использоваться и вспомогательные технологии, в частности, напыление позолотой и покрытие слоем меди.

Производственное предприятие «МАН» представляет самые современные станки, позволяющие идеально сочетать возможности традиционной ковки с новейшими технологиями обработки металла.

Производственное предприятие «МАН» представляет самые современные станки, позволяющие идеально сочетать возможности традиционной ковки с новейшими технологиями обработки металла.Художественная холодная ковка металла — Производство станков для художественной ковки.

Художественная холодная ковка металлов – это придание нужной формы металлическим прокатам различного сечения без предварительного нагрева рабочего материала. По месту целевого использования готовых изделий, полученных методом художественной холодной ковки металла, этот метод подразделяется на:

- Интерьерную ковку. То есть внутридомовую. Это когда готовые изделия предназначены для внутреннего интерьера помещений.

- Экстерьерную ковку. То есть наружную. Изделия предназначены для использования снаружи зданий.

Ковка как таковая с самого своего рождения подразумевала предварительный нагрев рабочего металла перед тем, как человек начинал придавать ему необходимые формы и объемы. Сначала человек, только учившись укрощать металл, даже не думал создавать какие-то украшательства. Он изготавливал прежде всего вещи, которые ему были необходимы для повседневного использования, помогали ему в добыче пропитания и т.д. Это были ножи, рубила (дальние предки топора), наконечники стрел и копий и т.п. Обрабатывать металл, придавать ему нужные формы без предварительного нагрева человек научился намного позже.

Сначала человек, только учившись укрощать металл, даже не думал создавать какие-то украшательства. Он изготавливал прежде всего вещи, которые ему были необходимы для повседневного использования, помогали ему в добыче пропитания и т.д. Это были ножи, рубила (дальние предки топора), наконечники стрел и копий и т.п. Обрабатывать металл, придавать ему нужные формы без предварительного нагрева человек научился намного позже.

Холодная художественная ковка металла стала отдельным направлением ковки. Появился этот метод ковки вместе с развитием механики. Инженеры того времени изобрели специальные станки и приспособления к ним, которые позволяли из прутков и проката различных форм и профилей получать различные элементы и изделия методом холодной деформации.

Этими первыми методами были штамповка и вальцовка. К тому времени опытные кузнецы, используя классические методы ковки научились изготавливать поразительные высокохудожественные изделия. Естественно, что они стали экспериментировать и учиться делать нечто подобное используя и осваивая новый способ художественной холодной ковки металла.

С помощью специальных станков и приспособлений к ним методом вальцовки мастера стали изготавливать различные декоративные элементы. Соединяя их вместе, получали некие панно, напоминающие кружево. Производительность труда кузнеца возросла многократно. А условия труда стали несравненно лучше. Конечно, такие уникальные изделия, которые получают мастера методом горячей ручной ковки новым способом получить никогда не удастся, но этого от него и не требуется. Изделия, получаемые методом художественной холодной ковки металла нашли и уверенно заняли вою нишу на рынке кованных изделий.

Применение холодной ковки

Этот способ широко и практически повсеместно используется для изготовления:

- Ажурных заборов, оград, решеток для окон и балконов.

- Декоративных элементов и панно для фасадов зданий.

- Садовой и парковой мебели.

- Садовых и парковых беседок.

- Уличных фонарей и люстр для помещений.

- Полок и стеллажей.

- Вешалок для одежды.

- Перил для лестничных маршей.

- Мангалов.

- Навесов и козырьков и многого другого.

Самые сложные конструкции выполняются с помощью соединения отдельных частей и элементов при помощи сварки, болтов, заклепок и т.д.

К плюсам художественной холодной ковки металлов можно отнести:

- Удешевление обработки металла, т.к. нет необходимости сооружать горн для предварительного разогрева заготовки и приобретать недешевое оборудование.

- Легкость придания заготовке необходимой конфигурации; готовые элементы не требуют очистки от окалины и копоти ввиду отсутствия таковых.

- Получение абсолютно идентичных деталей и декоративных элементов; это особенно важно при изготовлении изделий с орнаментами.

- Повышенная прочность холоднокованых изделий, т.к. они не подвергались внешнему высокотемпературному воздействию.

Есть у этого способа и минусы:

Для придания заготовке необходимой конфигурации необходимо прикладывать значительные усилия. Но при использовании специальных станков этот недостаток нивелируется полностью.

Но при использовании специальных станков этот недостаток нивелируется полностью.

Финансовые затраты на приобретение специальных станков и оборудования. Но если ковкой заниматься профессионально, затраты окупаются довольно быстро.

Холодная ковка для металлических деталей, которые вам нужны

Вы являетесь специалистом в области производства, ответственным за планирование, приобретение или определение компонентов ваших сборок? Если это так, то вы, несомненно, знакомы с треугольником цена-время-качество. Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкая стоимость, высокое качество и доставка. Будет только хуже, если вы этого не сделаете. Вы отстанете в гонке.

«Кто-то сделает ваш продукт устаревшим. Убедитесь, что это вы». — Эдвин Лэнд.

Холодная ковка может дать вам необходимое конкурентное преимущество.

Содержание

Что такое холодная ковка?

Холодная ковка — это технология обработки металлов, при которой прутковый прокат обрабатывается и выдавливается в открытый штамп. Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Холодная ковка является эффективным и экономически выгодным методом формовки металла для изготовления больших объемов деталей с низкими затратами. Способ ковки разный в зависимости от температуры: холодный или горячий. Осуществляется на станках с молотками или на прессах для профилирования, прессования и прокатки стали.

Этот метод сравнительно менее затратен, чем горячая ковка, так как конечный продукт требует очень мало отделочных работ. Хотя холодная ковка называется холодной, она происходит при комнатной температуре или близкой к ней.

Размер станков для холодной штамповки зависит от твердости материала и веса конечного обрабатываемого компонента.

Холодная ковка обеспечивает экономию материала до 70% производственных затрат, так как очень мало отходов и брака.

Как работает холодная ковка?

Низкая стоимость ковки обусловлена снижением трудозатрат и устранением второстепенных операций. Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Холодная ковка позволяет получить почти идеальное качество поверхности с повышенной размерной стабильностью. Каждая операция повышает прочность и долговечность заготовки, делая компоненты долговечными.

Ковка может относиться к процессу формирования металла в твердой форме. Большая часть ковки осуществляется посредством процесса осадки. Молотки или домкраты горизонтально вдавливают в концы, чтобы расширить или изменить форму заготовки.

Части обычно проходят стадию за станциями, пока не приобретут окончательную форму. Болты более высокой прочности традиционно подвергаются холодной головке с использованием этого метода. Клапан автомобильного двигателя формируется в процессе принудительной ковки. При штамповке детали выковываются в штампах для получения готовых изделий с помощью большого молота, прикрепленного к машине.

На фото выше: холоднокованый приводной вал.

Горячая и холодная ковка – в чем разница?

Ковка — типичная производственная процедура, при которой сжимающие силы могут формировать металлические детали. Ковка возможна в разных условиях, например, горячая или холодная ковка. В ковке используются молотки или прессы, которые сжимают и деформируют материалы в твердые куски.

Наиболее существенная разница между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит, когда металл нагревается выше температуры его кристаллизации. Высокая температура горячей штамповки помогает предотвратить деформационное упрочнение. При таких температурах металлы пластичны, хотя технически тверды.

Холодная ковка — жизненно важный процесс придания формы и упрочнения металла.

В отличие от этого, горячая штамповка позволяет получить материал с превосходным пределом текучести, меньшей твердостью, более высокой пластичностью и более высокой прочностью материалов.

Вы можете выбрать один из двух типов на основе экономических показателей, ваших требований к механическим свойствам и размера оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание. Ковка полностью отличается от литья, когда расплавленный материал заливают в формы.

Холодная штамповка и ковка – одно и то же?

Процессы металлообработки включают штамповку и ковку. Оба они включают модификацию металла для получения различных размеров и/или форм. Доступны различные металлы и сплавы, от железа и стали до алюминия, бронзы и т. д. Несмотря на то, что они используют различные методы изменения металла, штамповка и ковка — это не одно и то же.

Что формируется?

Деформирование металлической заготовки с помощью механической деформации называется формованием. По определению, слово «формование» относится к любому металлургическому процессу, включающему деформацию металлической заготовки механическими средствами. Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Металлообработка имеет два вида штамповки: сжатие и растяжение. Сжимающая нагрузка используется для изгиба металлических деталей за счет деформации сжатия, тогда как растягивающее напряжение используется для деформации металлических компонентов. Прокатка и экструзия являются примерами формования сжатием, поскольку они используют сжимающую силу. С другой стороны, растяжение и опускание являются примерами деформации растяжением, поскольку они подвергают металлические изделия растягивающему напряжению.

Что такое ковка?

Процесс ковки — это технология металлообработки, в которой используются удары под давлением для придания формы металлической заготовке и изменения ее формы. Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Что лучше?

Металлические детали могут быть изменены по размеру и/или форме путем штамповки или ковки. Ковка предполагает нанесение сильных ударов по металлическим деталям для придания им формы, тогда как формование достигается за счет механической деформации. В любом подходе нет отходов, что делает их экономически эффективными, если вы работаете с дорогими материалами. Чтобы узнать, какая процедура будет лучше всего соответствовать геометрии, объему и механическим требованиям вашего конечного компонента, вам следует проконсультироваться со специалистом.

Какие материалы лучше всего подходят для процесса холодной ковки?

Когда дело доходит до выбора металла для проекта, есть много вариантов. Примерами таких материалов являются твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Вверху: Болты с лезвиями, изготовленные методом холодной ковки.

В каких отраслях применяется холодная ковка?

Автомобильный, аэрокосмический, сельскохозяйственный, внедорожный, судовой, трубопроводный и ручной инструмент — и это лишь некоторые из них.

Размеры варьируются от нескольких унций до тысяч фунтов.

Автомобильная промышленность: например, компоненты подвески, такие как шпиндели промежуточных рычагов, и элементы двигателя, такие как шатуны и редукторы, изготавливаются методом холодной ковки. Холоднокованые детали из-за их выдающейся ударопрочности используются в местах с высокими нагрузками. Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Трубопровод: Штоки трубопроводов и корпуса клапанов, которые часто состоят из медного сплава для повышения коррозионной стойкости, изготовлены методом холодной ковки.

Ручные инструменты и скобяные изделия: гвозди, винты, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, такими как механическая обработка. Ручные инструменты, такие как розетки, часто подделываются.

Военные: Холодная ковка используется при изготовлении гильз, пуль и другого военного снаряжения в соответствии со строгими военными стандартами. Компоненты холодной ковки обеспечивают превосходную надежность и производительность, которые требуются военным. Детали с жесткими допусками и прочностью идеально подходят для боевого оружия.

Зубчатые колеса: холодная ковка используется для производства зубчатых колес, поскольку она устраняет необходимость в большей части механической обработки или придания формы зубчатым колесам. Важным преимуществом холоднокованых шестерен является то, насколько плавно и бесшумно они входят в зацепление (по зубьям шестерни, обработанным механической обработкой).

Какой объем производства мне нужен для обоснования процессов холодной штамповки?

Для производства большого количества деталей по низкой цене холодная ковка является успешным и экономичным методом деформации металла.

Холодная ковка производится на станках, предназначенных для деформации и придания формы металлу.

Вы сэкономите деньги на всем, от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла) вы можете сэкономить до 70% на материалах. Стоимость единицы продукции значительно снижается, поскольку компоненты изготавливаются очень быстро.

Вам нужно подумать о размере детали (и весе), а также о жесткости материала и объемах производства. Эксперт в этой области может предложить вам несколько вариантов, которые помогут вам принять решение.

Часто задаваемые вопросы

Что подразумевается под холодной ковкой?

Холодная ковка стала популярным процессом штамповки без стружки. Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Хорошая ли холодная ковка?

Он имеет много преимуществ по сравнению с горячей ковкой, таких как жесткие допуски на размеры, высокое качество обработки поверхности и использование более дешевых материалов.

Каковы преимущества холодной ковки?

При холодной ковке нагревание не требуется. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходного качества поверхности, минимальных проблем с загрязнением, улучшенного контроля размеров и большей прочности в результате улучшения направленности волокон.

Каковы недостатки холодной ковки?

Недостаток холодной ковки заключается в том, что она не подходит для некоторых материалов, поскольку она может вызвать растрескивание во время производства, создать нежелательное остаточное напряжение, а кованые металлы часто менее пластичны. Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Готовы к холодной ковке?

Независимо от того, изучаете ли вы варианты для нового продукта или у вас есть существующий продукт, который вы хотели бы запустить в производство, Federal Group USA предоставит вам данные и инструменты, необходимые для принятия обоснованного решения о выборе поставщиков для ваш следующий продукт, оптимизированный для вашего производственного процесса.

Более 41 года мы также предоставляем высококачественные услуги по контрактному производству для самых разных отраслей. Свяжитесь с нами сегодня, чтобы узнать больше.

Холодная ковка против горячей ковки: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью.

Ковка производится «горячей», «теплой» или «холодной». винтовые прессы

Что такое холодная ковка?

Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Еще одним преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, потому что некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Другим недостатком является то, что холодная ковка позволяет создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата.

Чем отличается горячая штамповка?

Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. Этот метод идеально подходит для создания объемных и сложных форм.

Этот метод идеально подходит для создания объемных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными.

Недостатки горячей ковки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой.

Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения.