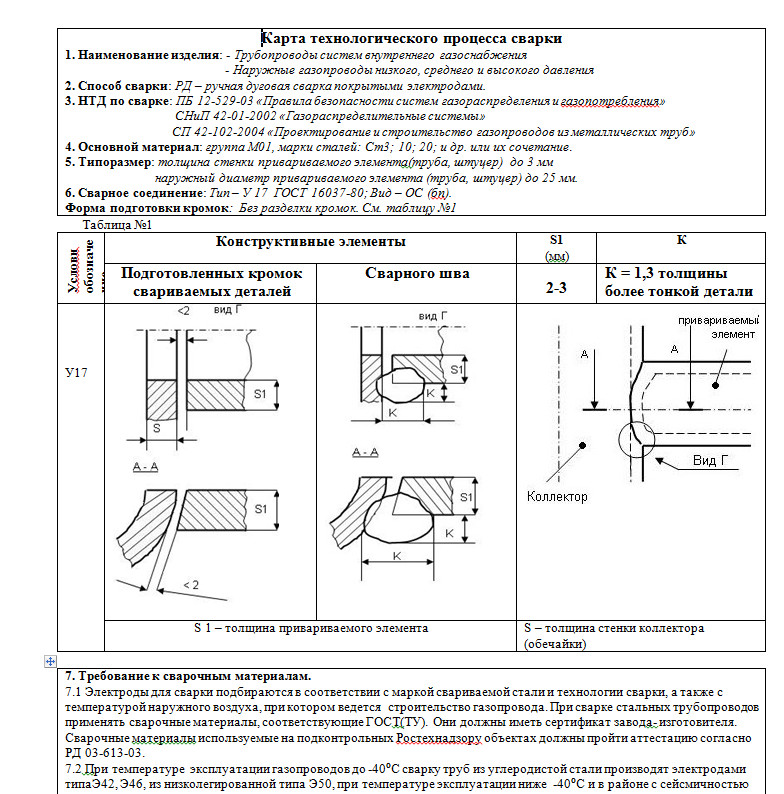

Гост ручная аргонодуговая сварка

Главная » Статьи » Гост ручная аргонодуговая сварка

Аргонодуговая сварка нержавеющих сталей

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

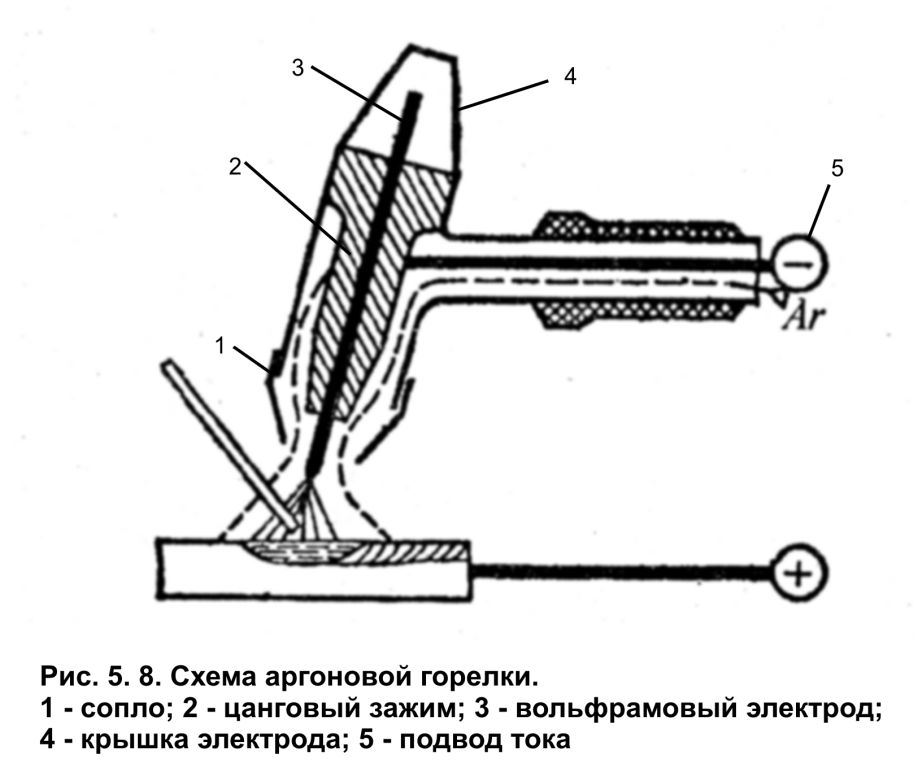

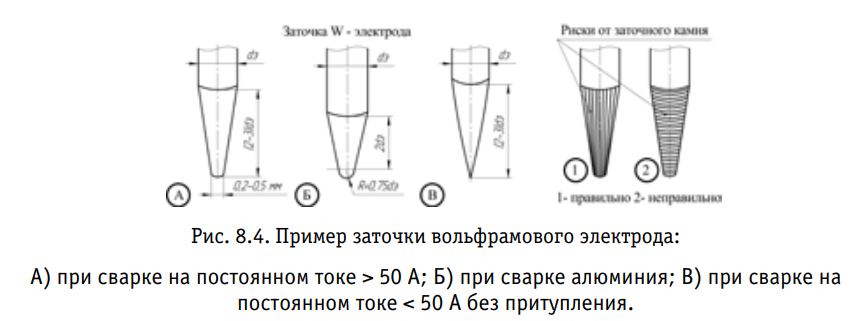

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

weldworld.ru

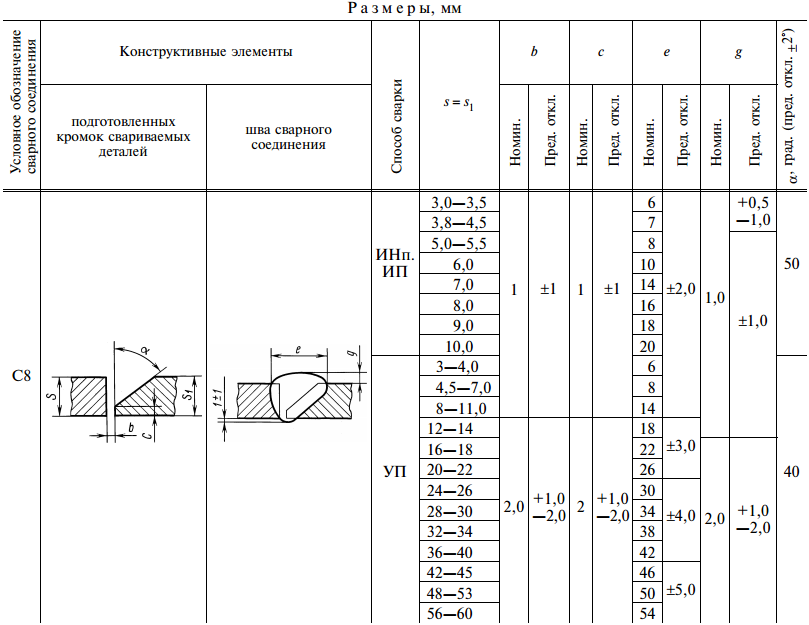

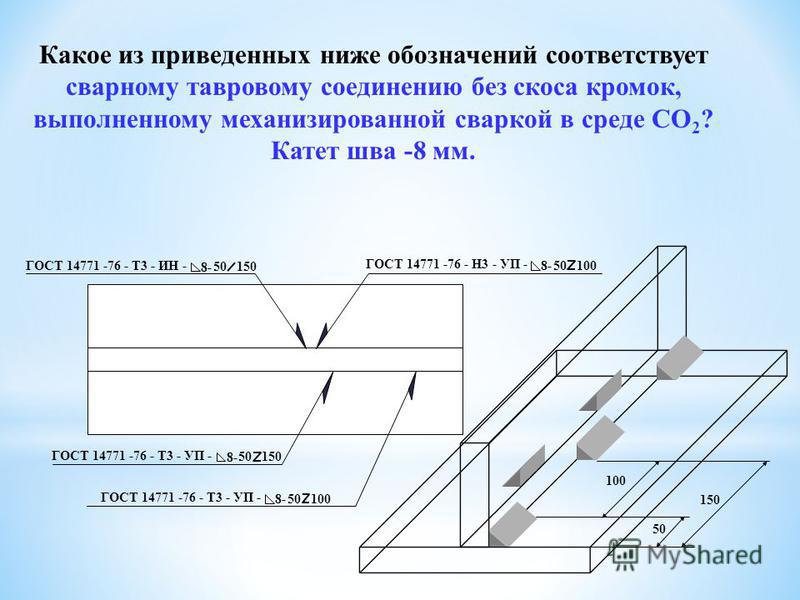

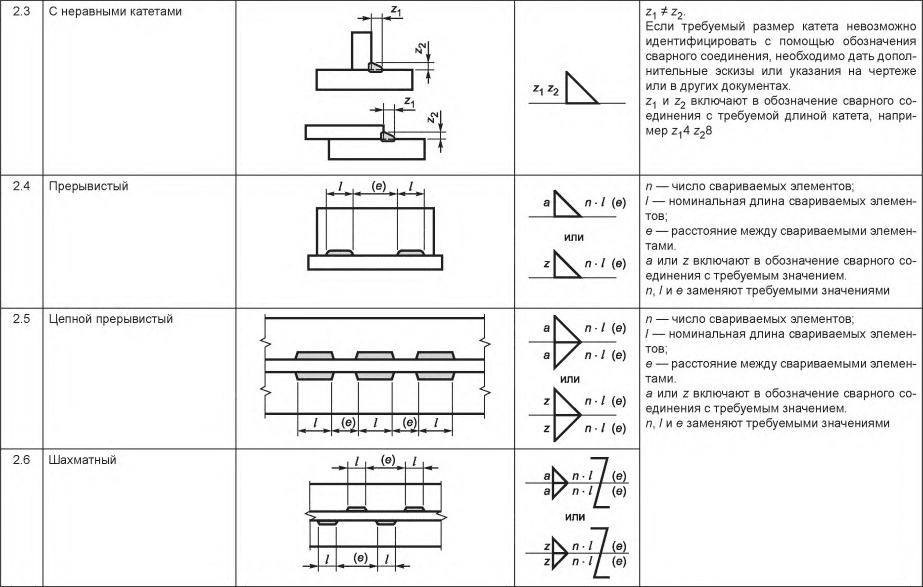

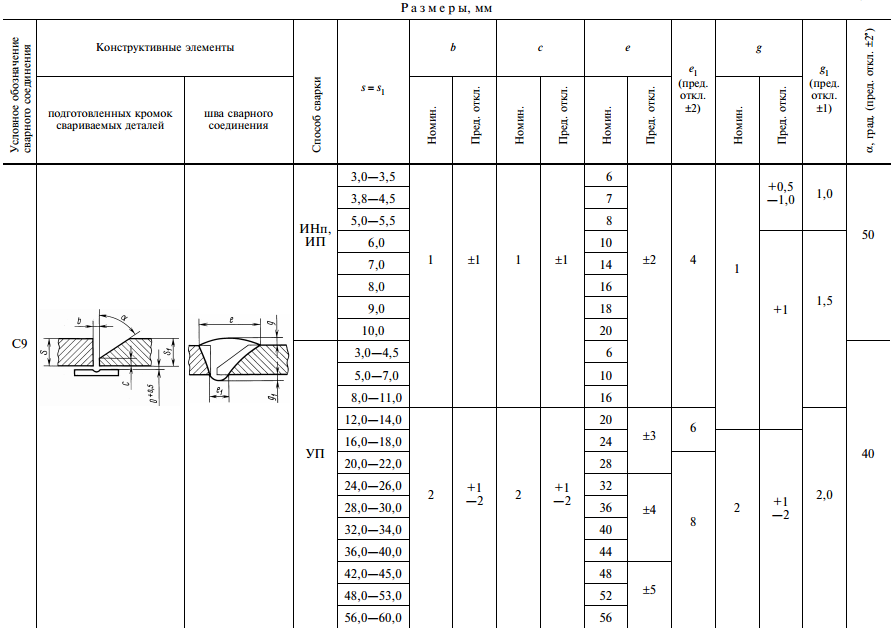

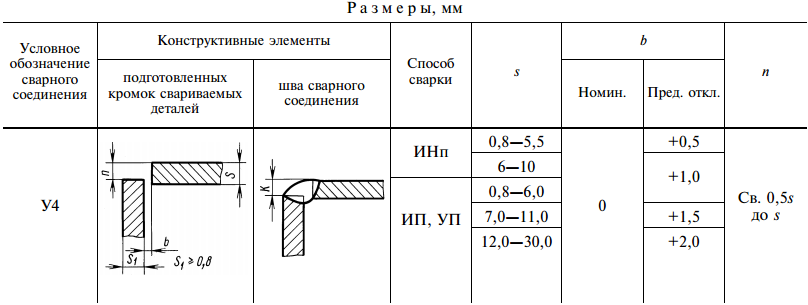

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменениями N 1, 2, 3), ГОСТ от 28 июля 1976 года №14771-76

ГОСТ 14771-76

Группа В05

МКС 25.160.40

Дата введения 1977-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.07.76 N 1826 дата введения установлена 01.07.77 Ограничение срока действия снято Постановлением Госстандарта от 18. 06.92 N 553 ВЗАМЕН ГОСТ 14771-69 ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89)

06.92 N 553 ВЗАМЕН ГОСТ 14771-69 ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89)

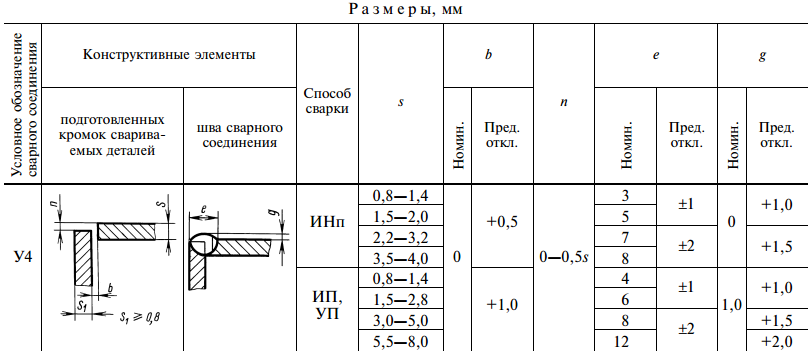

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

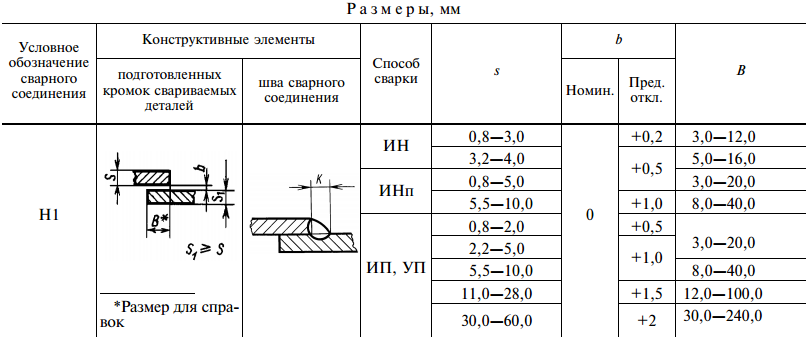

2. В стандарте приняты следующие обозначения способов сварки: ИН — в инертных газах, неплавящимся электродом без присадочного металла; ИНп — в инертных газах неплавящимся электродом с присадочным металлом; ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом; УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Условное обозна- чение сварного соеди- нения | ||||||

| подготовленных кромок | выполненного шва | ИН | ИНп | ИП | УП | ||||||

| Стыковое | С отбортовкой двух кромок | Односторонний | 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С1 | ||||

| — | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | С28 | |||||||

| С отбортовкой одной кромки |

| 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С3 | |||||

| Без скоса кромок | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-6,0 | С2 | ||||||

| Односторонний на съемной подкладке | 0,8-8,0 | С4 | |||||||||

| Односторонний на остающейся подкладке | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-8,0 | С5 | ||||||

| Односторонний замковый | С6 | ||||||||||

| Двусторонний | 3,0-6,0 | 3,0-6,0 | 3,0-6,0 | 3,0-12,0 | С7 | ||||||

| Co скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | С8 | |||||

| Односторонний на съемной подкладке | С9 | ||||||||||

| Односторонний на остающейся подкладке | С10 | ||||||||||

| Односторонний замковый | — | 3-10 | 3-10 | 3-40 | С11 | ||||||

| Двусторонний | — | 3-60 | С12 | ||||||||

| С криволинейным скосом одной кромки | — | — | 18-100 | 18-100 | С13 | ||||||

| С ломаным скосом одной кромки | — | — | С14 | ||||||||

| С двумя симметричными скосами одной кромки | — | 6-20 | 8-100 | 8-100 | С15 | ||||||

| С двумя симметричными криволинейными скосами одной кромки | Двусторонний | — | — | 30-120 | 30-120 | С16 | |||||

| Со скосом двух кромок | Односторонний |

| — | 3-10 | 3-10 | 3-60 | С17 | ||||

| Односторонний на съемной подкладке | С18 | ||||||||||

| Односторонний на остающейся подкладке | — | C19 | |||||||||

| Односторонний замковый | — | С20 | |||||||||

| Двусторонний | — | С21 | |||||||||

| Со ступенчатым скосом двух кромок | Односторонний | — | 4-20 | 4-20 | — | С22 | |||||

| С криволинейным скосом двух кромок | Двусторонний | — | — | 24-100 | 24-100 | С23 | |||||

| С ломаным скосом двух кромок | — | — | 24-100 | 24-100 | С24 | ||||||

| С двумя симметричными скосами двух кромок | — | 6-20 | 6-120 | 6-120 | С25 | ||||||

| С двумя симметричными криволинейными скосами двух кромок | — | — | 26,0-120,0 | 26,0-120,0 | C26 | ||||||

| С двумя симметричными ломаными скосами двух кромок | — | — | — | С27 | |||||||

| Угловое | С отбортовкой одной кромки | Односторонний | 0,5-3,0 | 0,5-3,0 | 0,5-4,0 | 0,5-4,0 | У1 | ||||

|

| — | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | У2 | ||||||

| Без скоса кромок | — | 0,8-4,0 | 0,8-8,0 | 0,8-8,0 | У4 | ||||||

| — | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

| Двусторонний | — | 0,8-4,0 | 0,8-12,0 | 0,8-12,0 | У5 | ||||||

| — | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

| Со скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | У6 | |||||

| Двусторонний | — | 3-10 | 3-10 | 6-60 | У7 | ||||||

| С двумя симметричными скосами одной кромки | — | 6-20 | 6-20 | 6-100 | У8 | ||||||

| Со скосом двух кромок | Односторонний | — | 3-20 | 3-20 | 3-60 | У9 | |||||

| Двусторонний | — | У10 | |||||||||

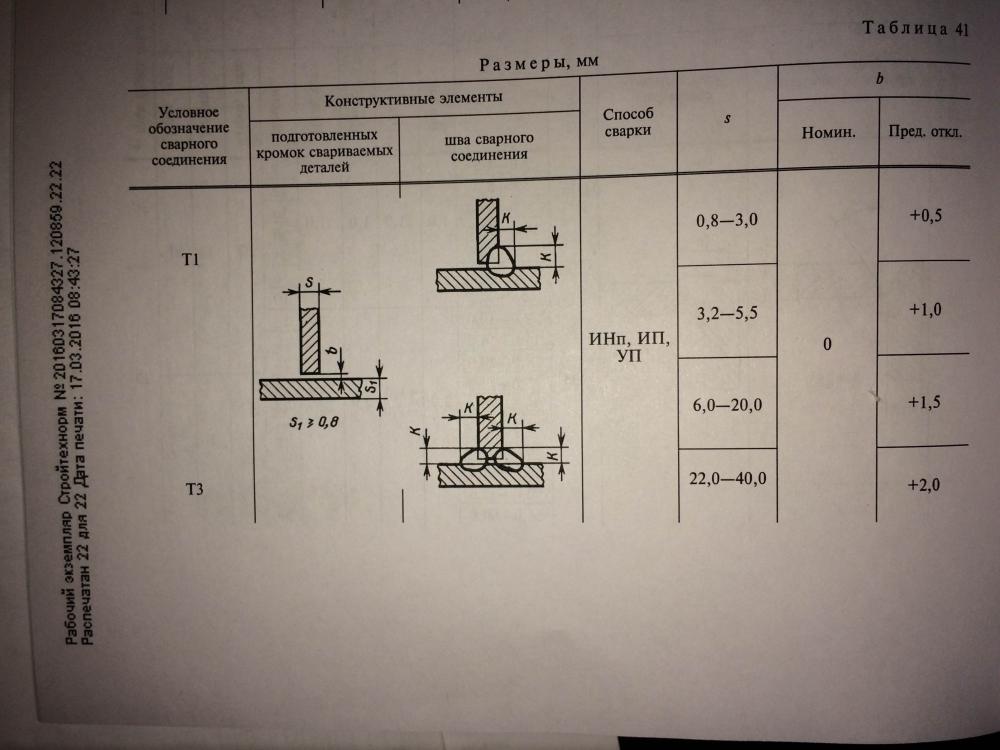

| Тавровое | Без скоса кромок | Односторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | T1 | ||||

| Двусторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | Т3 | ||||||

| Со скосом одной кромки | Односторонний | — | 3-10 | 3-60 | 3-60 | Т6 | |||||

| Двусторонний | Т7 | ||||||||||

| С двумя симметричными скосами одной кромки | Двусторонний | — | 6-20 | 6-80 | 6-80 | Т8 | |||||

| — | — | 12-100 | 12-100 | Т9 | |||||||

| Нахлесточное | Без скоса кромок | Односторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н1 | ||||

| Двусторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н2 |

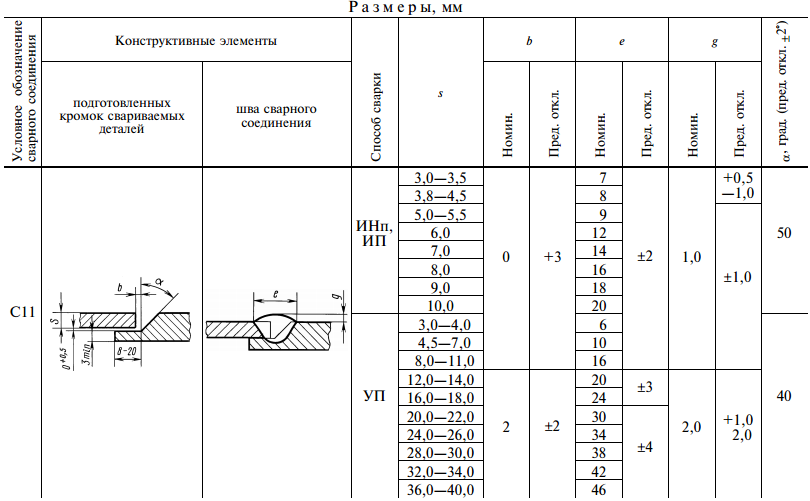

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Таблица 2

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

| С1 | ______________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | От до 2 | От до 3 | 1,5()+1,5 | |

| 1,0-1,4 | +0,3 | ||||||||

| 1,5-2,0 | +0,5 | ||||||||

| ИП, УП | 0,5-1,4 | 1,5()+2,5 | |||||||

| 1,5-4,0 | +1,0 |

Таблица 3

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||

| С28 | ИНп | 0,8-1,9 | 3s+2,0 | 0 | +1,0 | ||

| 2,0-4,0 | 2s+2,0 | +1,5 | |||||

| ИП, УП | 1,0-1,9 | 3s+2,0 | +1,0 | ||||

| 2,0-6,0 | 2s+3,0 | ||||||

| 7,0-9,0 | +2,0 | ||||||

| 10,0-12,0 | 2s+4,0 | +3,0 |

Таблица 4

Размеры, мм

| Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

| С3 | ________________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | 3+1,5 |

docs.cntd.ru

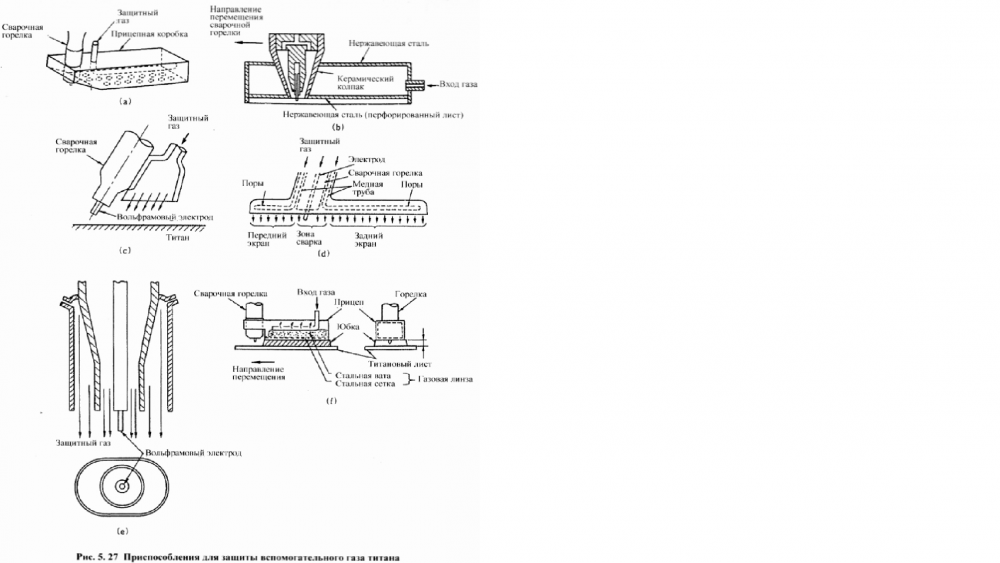

АРГОНОДУГОВАЯ СВАРКА

Аргон — бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В — 99,99%, I- 99,96% в II — 99,90% (указаны проценты чистого аргона, остальное — примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

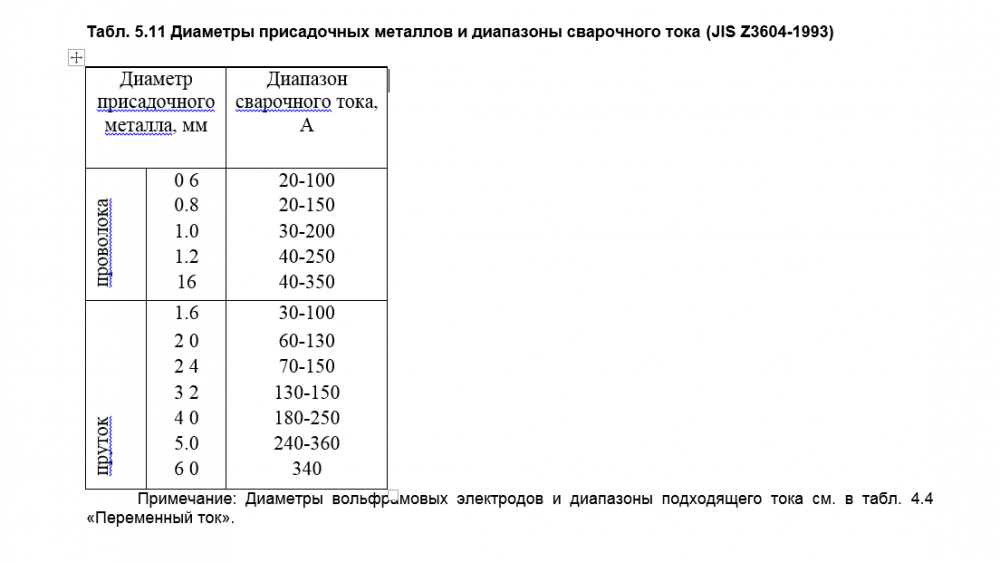

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

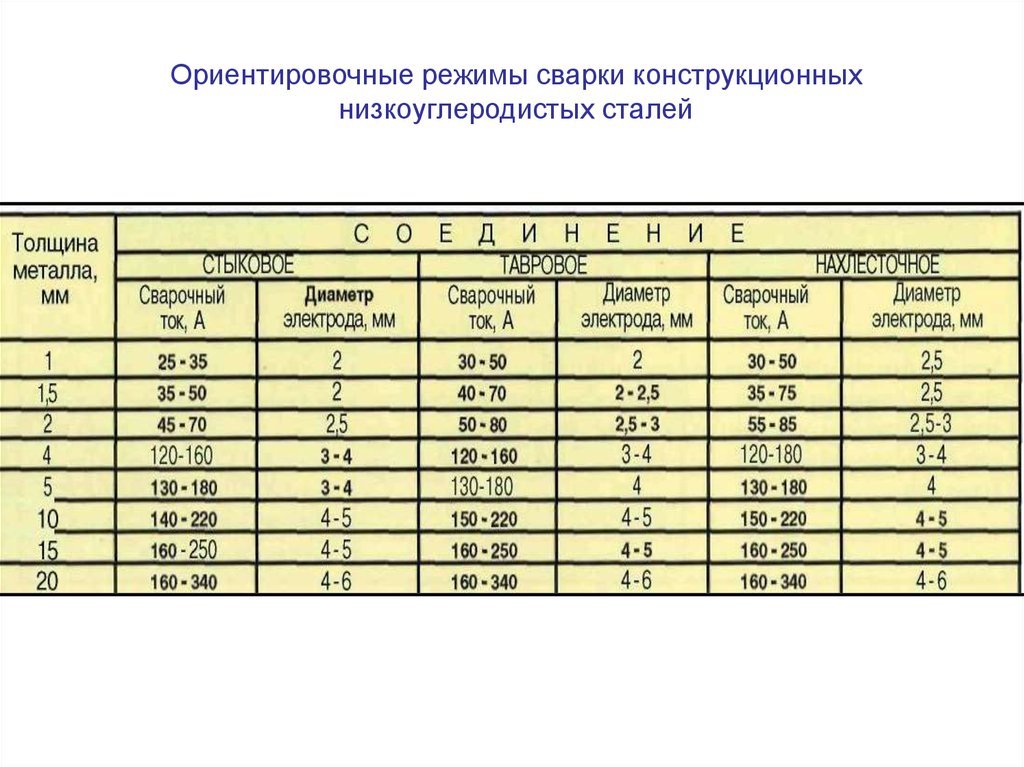

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 … 6 мм; плавящимся электродом — от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

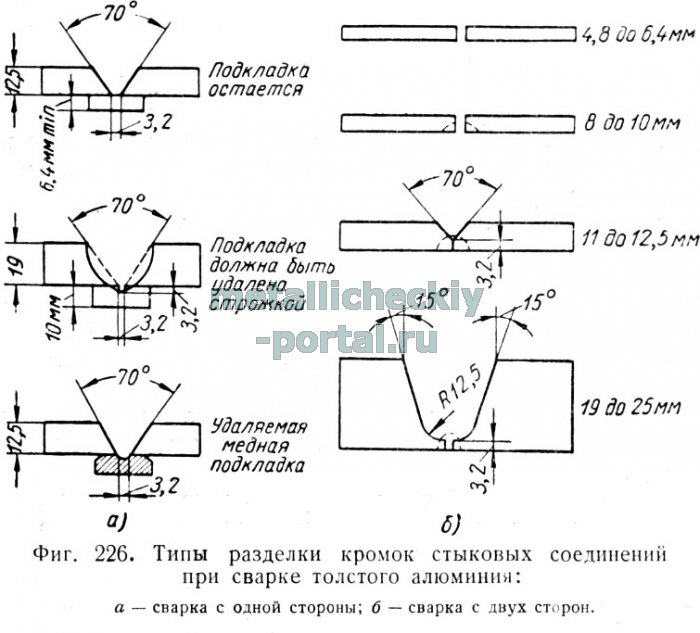

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

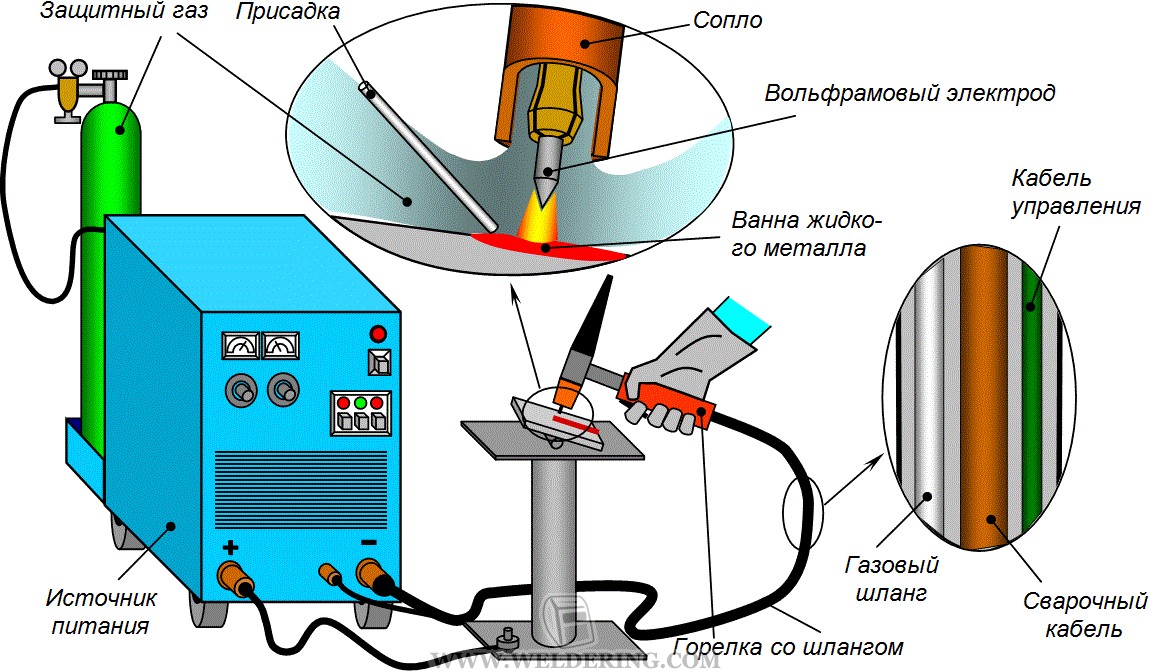

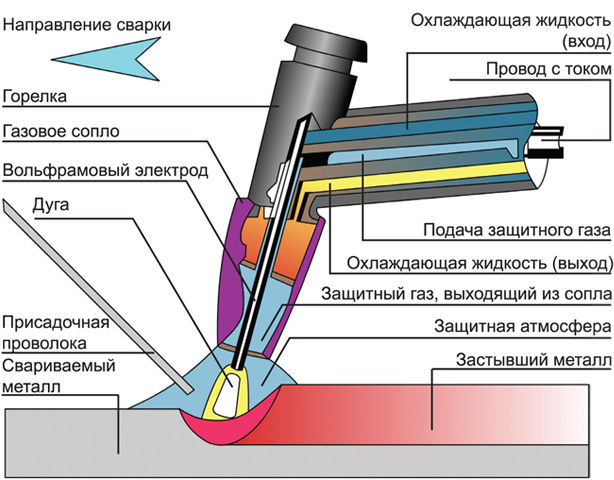

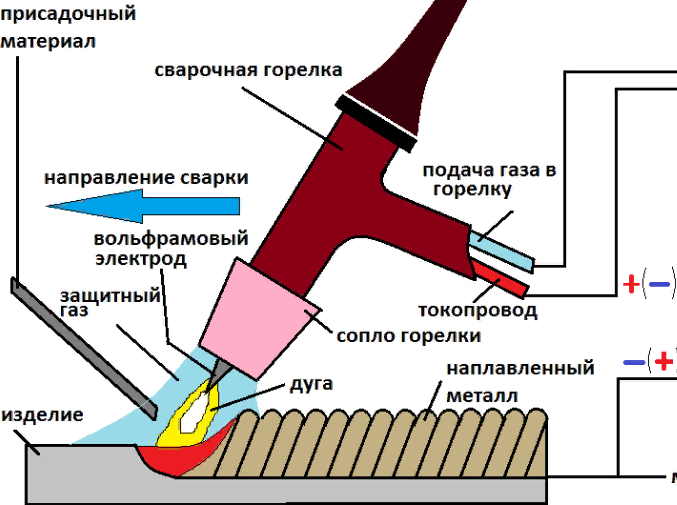

Рис. 37.

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

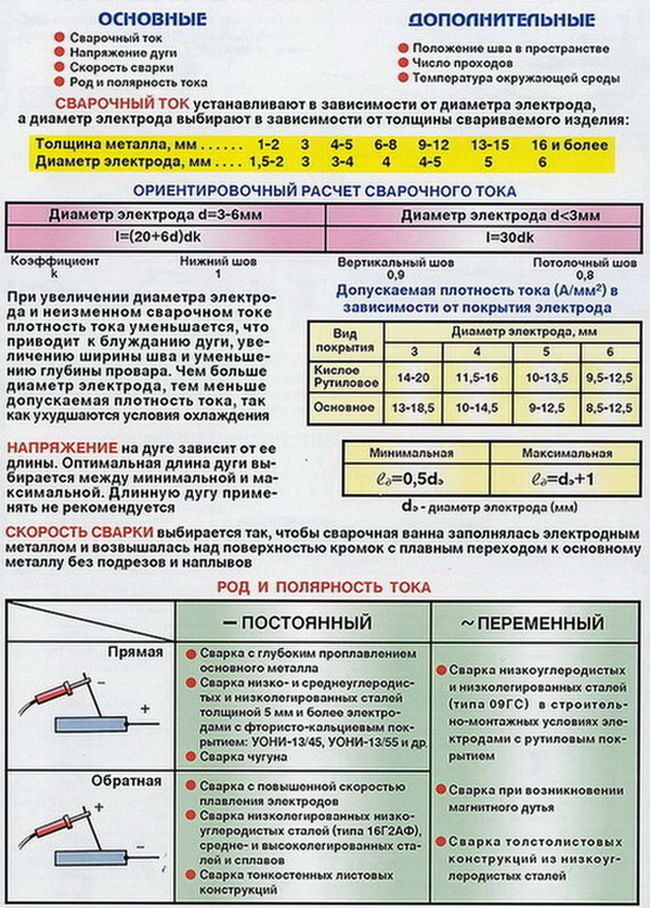

При переменном токе максимально допустимый ток I = 60d, I — сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения — встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Дата добавления: 2016-11-04; просмотров: 696; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

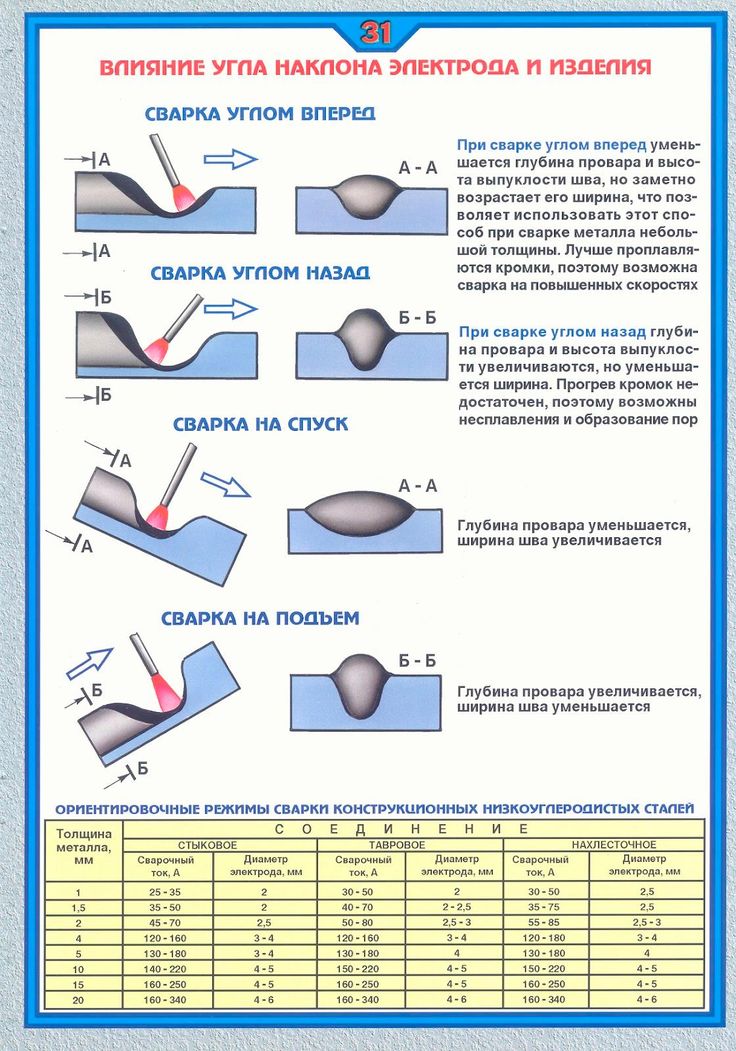

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

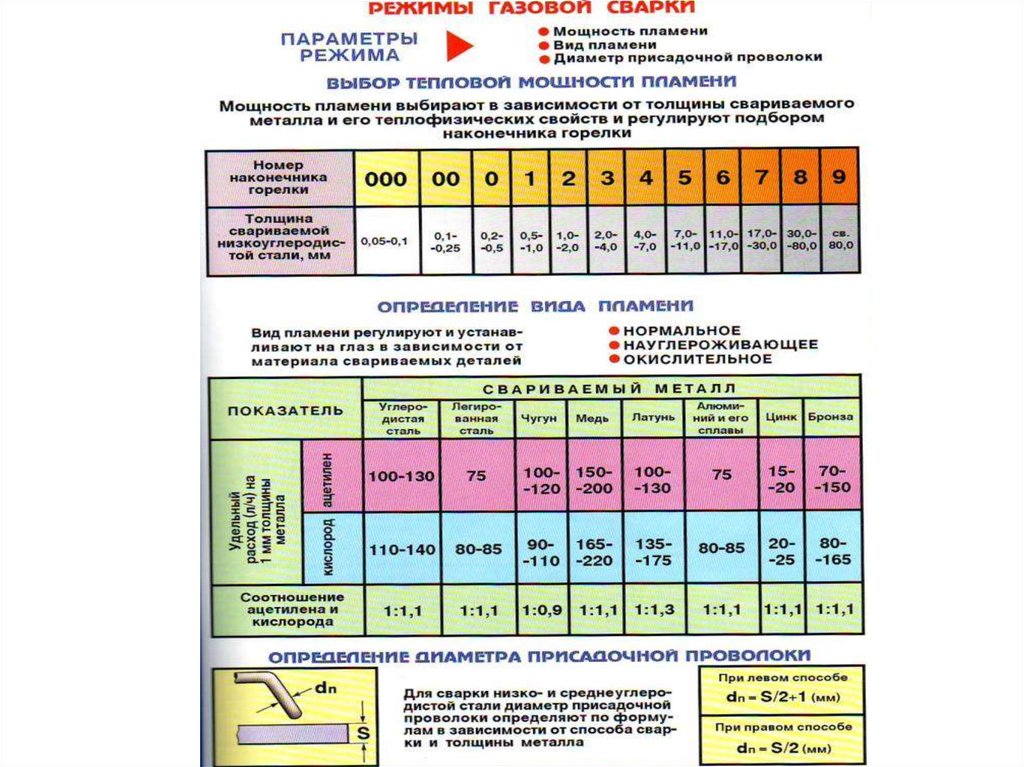

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьи

goodsvarka.ru

| Статус: действующий Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80 Дата издания: 01.12.2006 Дата введения в действие: 01.07.1977

| Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса.

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.). Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т. Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой. Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается. Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления. По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды. |

ГОСТ 11534-75 Ручная дуговая сварка.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ

РЕЗКА МЕТАЛЛОВ

ЧАСТЬ 2

ГОСТ 11534-75

Издательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ Основные типы, конструктивные элементы и размеры Hand arc welding. Acute and blunt weld joints. Main types, design elements and dimensions |

ГОСТ 11534-75 |

Дата введения 01.01.77

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм | Угол соединения деталей β, град | Условное обозначение сварного соединения |

| Угловое | Без скоса кромок | Односторонний | 1 — 6 | 179 — 91; 89 — 5 |

У1 | |

| 7 — 30 | 135 — 91; 89 — 5 |

|||||

| Односторонний на стальной съемной или остающейся подкладке | 1 — 6 | 179 — 136 | У2 | |||

| 7 — 26 | 135 — 91 | |||||

| Двусторонний | 2 — 8 | 179 — 91 | У3 | |||

| 2 — 30 | 135 — 91 | |||||

| 9 — 30 | 89 — 45 | |||||

| Со скосом одной кромки | Односторонний | 4 — 26 | 179 — 136; 89 — 46 |

У4 | ||

| Двусторонний | 4 — 60 | 179 — 136; 89 — 45 |

У5 | |||

| С двумя скосами одной кромки | Двусторонний | 12 — 60 | 179 — 165; 89 — 75 |

У6 | ||

| С двумя несимметричными скосами одной кромки | Двусторонний | 12 — 60 | 89 — 75; 179 — 165 |

У7 | ||

| С двумя скосами одной кромки и одним скосом второй кромки | Двусторонний | 12 — 60 | 179 — 136 | У8 | ||

| Тавровое | Без скоса кромок | Односторонний | 1 — 30 | 91 — 175 | Т1 | |

| Двусторонний | 1 — 60 | 91 — 135 | Т2 | |||

| С одним скосом одной кромки | Односторонний | 4 — 26 | 91 — 134 | Т3 | ||

| Двусторонний | 4 — 60 | 91 — 134 | Т4 | |||

| Со скосом одной кромки | Односторонний | 2 — 30 | 89 — 45; 91 — 135 |

Т5 | ||

| Двусторонний | 2 — 60 | 89 — 45; 91 — 135 |

T6 | |||

| С двумя скосами одной кромки | Двусторонний | 12 — 60 | 91 — 100; 89 — 80 |

Т7 | ||

| С двумя несимметричными скосами одной кромки | Двусторонний | 12 — 60 | 101 — 110; 79 — 70 |

Т8 |

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2 — 17.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2 — 17.

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 179 — 160 | 159 — 136 | 135 — 91 | 89 — 61 | 60 — 46 | 45 — 5 | До 90 | Св. 90 90 |

|||||||||

| У1 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | (s + 4) ± l | 1,75s + b | 2s + b | 90 — β | 180 — β | 0 | +0,5 | 1,0 | +0,5 | ||

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | + 1,0 | 2,0 | + 1,0 -0,5 |

||||||||||

| Св. 6,0 до 10,0 | — | 2,5 | +2,0 -0,5 |

|||||||||||||

Св. 10,0 до 26,0 10,0 до 26,0 |

+2,0 -0,5 |

|||||||||||||||

| Св. 26,0 до 30,0 | -2,0 | |||||||||||||||

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| β, град | ||||||||||||

| 179 — 160 | 159 — 136 | 135 — 91 | ||||||||||

| У2 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | 180 — β | 0 | +0,5 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 1,5 до 3,0 |

7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | +1,0 -0,5 |

2,0 | |||||||

| Св. 6,0 до 26,0 | — | |||||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 | α, град | b | g | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||||||||||

| 179 — 160 | 159 — 136 | 135 — 91 | 89 — 61 | 60 — 45 | 135 — 91 | 89 — 45 | Св. 90 | До 90 | ||||||||||

| У3 | 0,7s | От 2 до 3 | 7 | 8 | s + 5 | (s + 4) + b | 1,75s + b | Не более 8 | 3 (справочное) | 180 — β | 90 — β | 2 | ±1,0 | 1,5 | ±1,0 | |||

Св. 3 до 5 3 до 5 |

8 | 10 | s + 8 | |||||||||||||||

| Св. 5 до 8 | 9 | 12 | +1,5 -1,0 |

|||||||||||||||

| Св. 8 до 26 | — | Не более 10 | +1,0 | 0,5 | +2,0 | |||||||||||||

| Св. 26 до 30 | -2,0 | -0,5 | ||||||||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α1, град | b = c | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||||

| 179 — 136 | 89 — 46 | Св. 90 | До 90 | |||||||||

| У4 | 0,7s | От 4 до 6 | 1,4s + 6 | 1,5s + 6 | α- (180 — β) | α — (90 — β) | 1 | ±1 | 0,5 | +1,0 -0,5 |

||

| Св. 6 до 10 | 1,4s + 8 | 2 | +1 -2 |

+2,0 -0,5 |

||||||||

| Св. 10 до 16 | ||||||||||||

| Св. 16 до 26 | ||||||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | е1 | α1, град. |

b = c | g | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 179 — 136 | 89 — 46 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| У5 | 0,7s | От 4 до 6 | 1,45s + 8 | 1,5s + 6 | Не более 8 | 3 (справочное) | α — (180 — β) | α- (90 — β) | 1 | ±1 | 0,5 | +1,0 -0,5 |

||

Св. 6 до 10 6 до 10 |

2 | +1 -2 |

+2,0 -0,5 |

|||||||||||

| Св. 10 до 16 | Не более 10 | |||||||||||||

| Св. 16 до 26 | ||||||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e = e1 | e | e1 | α1 | α2 | α1 | α2 | g = g1 | g, не более | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | Номин. |

Пред. откл. | |||||||||||||||||||

| β, град | |||||||||||||||||||||||

| 179 — 175 | 80 — 85 | 174 — 170 | 84 — 80 | 169 — 165 | 79 — 75 | 174 — 170 | 84 — 80 | 169 — 165 | 79 — 75 | Св. 90 | До 90 | Св. 90 | До 90 | ||||||||||

| У6 | 0,7s | От 12 до 14 | s — 1 2 |

s + 5 | 0,6s + 5 | 0,9s + 10 | 1,2s + 8 | α — (180 — β | α + (180 — β | α — (90 — β | α + (90 — β | 0,5 | +2,0 -0,5 |

1,0 | |||||||||

Св. 14 до 30 14 до 30 |

0,8s + 6 | 0,7s + 5 | |||||||||||||||||||||

| Св. 30 до 60 | +3,0 -0,5 |

||||||||||||||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e | e1 | α1 | α2 | α1 | α2 | g =g1 | g, не более | ||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||||

β, град. |

||||||||||||||||||||||||

| 179 — 175 | 89 — 85 | 174 — 170 | 84 — 80 | 169 — 165 | 79 — 75 | 179 — 175 | 89 — 85 | 174 — 170 | 84 — 80 | 169 — 105 | 79 — 75 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| Номин. | Пред. откл. | |||||||||||||||||||||||

| У7 | 0,7s | От 12 до 14 | 3 | 1,2s + 5 | 0,9s + 10 | 0,6s + 5 | 0,7s + 6 | 0,8s + 6 | α — (180 — β) | α + (180 — β) | α — (90 — β) | α + (90 — β) | 0,5 | +2,0 -0,5 |

1,0 | |||||||||

Св. 14 до 20 14 до 20 |

0,8s + 10 | 0,8s + 5 | ||||||||||||||||||||||

| Св. 20 до 30 | s + 5 | |||||||||||||||||||||||

| Св. 30 до 60 | +3,0 -0,5 |

|||||||||||||||||||||||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h = h1 | е = е1, не более | α1, град | α2 = α3, град | b | g = g1 | |||

| β, град | |||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | 179 — 136 | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||||

| У8 | От 12 до 30 | s — 1 2 |

0,7s + 4 | α — (180 — β) | а/2 + (90 — β/2) | 2 | +1 -2 |

0,5 | +2,0 -0,5 |

||

| Св. 30 до 60 | +3,0 -0,5 |

||||||||||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α, град. | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||||||

| 91 — 100 | 101 — 110 | 111 — 120 | 121 — 135 | 136 — 175 | ||||||||||

| Т1 | 0,7s | От 1,0 до 2,5 | 4 | 5 | β — 90 | 0 | +1 | 3 | +1 -3 |

|||||

| Св. 2,5 до 4,5 | 7 | +3 | ||||||||||||

| Св. 4,5 до 6,0 | 6 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 1,1s + 3 | |||||||||

| Св. 6,0 до 9,0 | 7 | |||||||||||||

Св. 9,0 до 15,0 9,0 до 15,0 |

8 | 4 | ±3 | |||||||||||

| Св. 15,0 до 21,0 | 9 | 5 | ||||||||||||

| Св. 21,0 до 30,0 | 10 | |||||||||||||

| Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. | ||||||||||||||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 +2 -1 |

α, град. | b | g | ||||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | ||||||||||||||||||||

β, град. |

||||||||||||||||||||||

| 91 — 100 | 89 — 80 | 101 — 110 | 79 — 70 | 111 — 120 | 69 — 60 | 121 — 134 | 59 — 46 | 135 | 45 | 91 — 135 | 89 — 45 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| Т2 | 0,7s | От 1,0 до 2,5 | 4 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 0,9s + 5 | 3 | β — 90 | 90 — β | 0 | +1 | 3 | +1 -3 |

||||||||

Св. 2,5 до 4,5 2,5 до 4,5 |

6 | |||||||||||||||||||||

| Св. 4,5 до 6,0 | 7 | 4 | +2 | |||||||||||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||||||||||||

| Св. 9,0 до 15,0 | 8 | 6 | 4 | ±3 | ||||||||||||||||||

| Св. 15,0 до 21,0 | 9 | 7 | +3 | 5 | ||||||||||||||||||

| Св. 21,0 до 30,0 | 10 | 8 | 6 | |||||||||||||||||||

| Св. 30,0 до 60,0 | 10 | 13 | ||||||||||||||||||||

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | b | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| 91 — 134 | ||||||||||

| Т3 | 0,7s | От 4 до 6 | 1,2s + 5 | α — (β — 90) | 1 | ±1 | 3 | +1 -3 |

||

| Св. 6 до 8 | 2 | +1 -2 |

||||||||

| Св. 8 до 12 | 1,3s + 6 | 4 | ±3 | |||||||

| Св. 12 до 16 | ||||||||||

| Св. 16 до 20 | 5 | |||||||||

| Св. 20 до 24 | ||||||||||

| Св. 24 до 26 | ||||||||||

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | е1 (справочное) | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||||||

| 91 — 134 | 89 — 46 | Св. 90 | До 90 | ||||||||||

| Т4 | 0,7s | От 4 до 6 | 1,2s + 5 | α — (β — 90) | α — (90 — β) | 3 | 1 | 1 | ±1 | +1 -3 |

|||

| Св. 6 до 8 | 2 | 2 | |||||||||||

| Св. 8 до 12 | 1,3s + 6 | ||||||||||||

| Св. 12 до 16 | +1 -2 |

±3 | |||||||||||

| Св. 16 до 20 | |||||||||||||

| Св. 20 до 24 | |||||||||||||

Св. 24 до 28 24 до 28 |

|||||||||||||

| Св. 28 до 60 | |||||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | |||||||||

| β, град | Номин. | Пред. откл. | ||||||||||

| 89 — 45 | 91 — 135 | 89 — 45 | 91 — 135 | Св. 90 | До 90 | |||||||

| Т5 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β — 90 | 90 — β | 0 | +1 | ||||

Св. 2,5 до 4,0 2,5 до 4,0 |

+2 | |||||||||||

| Св. 4,0 до 6,0 | 4 | +2 -1 |

||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||

| Св. 9,0 до 15,0 | 6 | |||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | |||||||||

| Св. 21,0 до 30,0 | 8 | |||||||||||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | α, град. | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. |

Пред. откл. | ||||||||||

| β, град | Номин. | Пред. откл. | |||||||||||

| 89 — 45 | 91 — 135 | 89 — 45 | 91 — 135 | Св. 90 | До 90 | ||||||||

| Т6 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β — 90. | 90 — β | β | 0 | +1 | ||||

| Св. 2,5 до 4,5 | +2 | ||||||||||||

| Св. 4,5 до 6,0 | 4 | +2 -1 |

|||||||||||

| Св. 6,0 до 9,0 | 5 | ||||||||||||

| Со. 9,0 до 15,0 | 6 | ||||||||||||

Св. 15,0 до 21,0 15,0 до 21,0 |

7 | ±2 | +3 | ||||||||||

| Св. 21,0 до 30,0 | 8 | ||||||||||||

| Св. 30,0 до 60,0 | 12 | ||||||||||||

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1 +2 -1 |

α1 | α2 | α1 | α2 | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. |

||||||||||||||||

| β, град. | |||||||||||||||||||

| 91 — 95 | 89 — 85 | 96 — 100 | 84 — 80 | 96 — 100 | 84 — 80 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| Т7 | 0,7s | От 12 до 14 | s — 1 2 |

0,9s + 5 | s + 5 | α — (β — 90) | α + (β — 90) | α — (90 — β) | α + (90 — β) | 2 | +1 -2 |

3 | ±3 | ||||||

Св. 14 до 18 14 до 18 |

0,8s + 5 | 0,8s + 5 | 5 | ||||||||||||||||

| Св. 18 до 26 | 0,8s + 5 | 6 | |||||||||||||||||

| Св. 26 до 38 | 9 | ||||||||||||||||||

| Св. 38 до 46 | 1,1s + 3 | 11 | |||||||||||||||||

| Св. 46 до 60 | 12 | ||||||||||||||||||

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1 +2 -1 |

α1 | α2 | α1 | α2 | b | g = g1 | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. |

|||||||||||||||||||

| β, град. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||||

| 101 — 105 | 79 — 75 | 106 — 110 | 74 — 70 | 101 — 105 | 79 — 75 | 106 — 110 | 74 — 70 | Св. 90 | До 90 | |||||||||||||

| Т8 | 0,7s | От 12 до 14 | s — 1 3 |

0,8s + 5 | 0,6s + 5 | 0,6s + 5 | s + 5 | α — (β — 90) | α + (β — 90) | α + (90 — β) | α — (90 — β) | 2 | +1 -2 |

3 | ±3 | |||||||

Св. 14 до 18 14 до 18 |

s + 5 | 1,2s + 5 | ||||||||||||||||||||

| Св. 18 до 20 | 5 | |||||||||||||||||||||

| Св. 20 до 26 | 1,3s + 6 | |||||||||||||||||||||

| Св. 26 до 34 | 6 | |||||||||||||||||||||

| Св. 32 до 40 | 0,7s + 5 | 0,5s + 5 | 9 | |||||||||||||||||||

| Св. 40 до 46 | ||||||||||||||||||||||

| Св. 46 до 54 | 11 | |||||||||||||||||||||

| Св. 54 до 60 | 13 | |||||||||||||||||||||

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

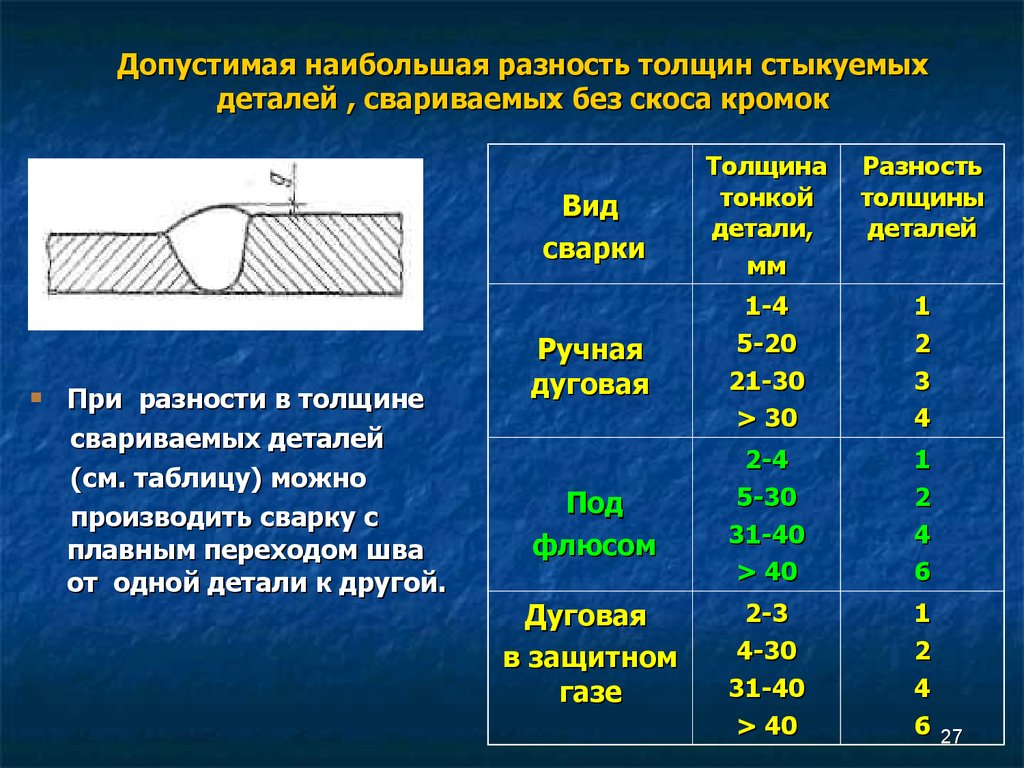

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 — s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

Таблица 18

мм

| Толщина кромки, s | Разность толщины s1 — s, не более |

| До 3 | 0,7s |

| 4 — 8 | 0,6s |

| 9 — 11 | 0,4s |

| 12 — 25 | 5 |

| Свыше 25 | 7 |

При разности толщин кромок (s1 — s), свариваемых под углом β = 179 — 160°, превышающей пределы, указанные в табл. 18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 — s) при одностороннем превышении кромок и 2,5(s1 — s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 — s) при одностороннем превышении кромок и 2,5(s1 — s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

Черт. 1

Черт. 2

7. Допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм — для кромок толщиной до 4 мм;

- 1,0 мм — для кромок толщиной 4 — 10 мм;

- 0,1s, но не более 3 мм — для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством судостроительной промышленности СССР

РАЗРАБОТЧИКИ В. А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева

А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.12.75 № 3881

3. Срок проверки — 1996 г.

Периодичность проверки — 5 лет.

4. ВЗАМЕН ГОСТ 11534-65

5. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

6. Ограничение срока действия снято (Постановление Государственного комитета СССР по управлению качеством продукции и стандартам от 16.05.91 № 696).

ГОСТ 30430-96 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5. 917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

-

гост-30430-96.pdf

(709,82 КиБ)

ГОСТ 30430-96

ГОСТ 30430-96

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДУГОВАЯ СВАРКА КОНСТРУКЦИОННОГО ЧУГУНА

Требования к технологическому процессу

Дуговая сварка конструкционных чугунов.

Требования к технологическому процессу

ИСС 25.160.10

АХТУ 0072

Дата введения 2002−01−01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации электротехнических процессов, Сварочный институт МТК 72 « их. Е. О. Патон НАН Украины

ВНЕСЕН в Государственный комитет Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 10 от 03. 10.96)

10.96)

За принятие проголосовали:

| Название штата | Наименование национального органа Стандартизация |

| Азербайджанская Республика |

Азгосстандарт |

| Республика Беларусь |

Госстандарт Республики Беларусь |

| Республика Казахстан |

Госстандарт Республики Казахстан |

| Кыргызская Республика |

Кыргызстандарт |

| Российская Федерация |

Госстандарт России |

| Республика Таджикистан |

Таджикистанdart |

| Туркменистан |

Главгосэкспертиза «Туркменстандартлары» |

| Республика Узбекистан |

Стандарты |

| Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 16 января 2001 г. N 13-ст Межгосударственный стандарт ГОСТ 30430-96 введен непосредственно в качестве государственного стандарта Российской Федерации от 1 января 2002 г.

N 13-ст Межгосударственный стандарт ГОСТ 30430-96 введен непосредственно в качестве государственного стандарта Российской Федерации от 1 января 2002 г.

4 ВВЕДЕН ВПЕРЕД

1 Область применения

Настоящий стандарт распространяется на процессы ручной и механизированной дуговой сварки, применяемые при исправлении дефектов серого чугуна, ремонте сломанных чугунных деталей и создании литосферных изделий из чугуна. .

2 Ссылки нормативные

Настоящий стандарт содержит ссылки на следующие нормативные документы:

ГОСТ 12.1.005-88 Стандарты Система охраны труда. Общие гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.032-78 Система норм безопасности. Рабочее место при выполнении работы сидя. Общие эргономические требования

ГОСТ 12.2.033-78 Система стандартов безопасности. Рабочее место при выполнении работы стоя. Общие эргономические требования

ГОСТ 12.3.002-75 Системные нормы безопасности. Процесс производства. Общие требования безопасности

Процесс производства. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работа электросварочная. Требования безопасности

ГОСТ 12.3.004-75 Системы норм безопасности. Термическая обработка металлов. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы по погрузке и разгрузке. Общие требования безопасности

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы СБ-1 «Лепесток». Технические условия

ГОСТ 12.4.034-85 Система норм безопасности. Средства индивидуальной защиты органов дыхания. Классификация и маркировка*

_______________

* На территории Российской Федерации ГОСТ 12.4.034-2001 «Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировка» здесь и далее. — Обратите внимание на базу данных производителя.

ГОСТ 12.4.035-78 Система норм безопасности. Защитные лицевые щитки для сварщиков. Технические условия

Технические условия

12.4.123 ГОСТ-83 Система стандартов безопасности труда. Коллективная защита от инфракрасного излучения. Общие технические требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 1215-79 Литье из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитовым литьем. Марка

ГОСТ 1585-85 Чугун антифрикционный для литья. Марка

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 6996-66 Соединения сварные. Методы определения механических свойств

ГОСТ 7293-85 Чугун с шаровидным графитовым литьем. Марка

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на основе меди для сварки. Технические условия

Технические условия

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие характеристики

ГОСТ 19200-80 Литье чугунное и стальное. Термины и определения дефектов

ГОСТ 21694-94 Аппараты сварочные механические. Общие технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26358-84 Отливки чугунные. Общие технические условия

ГОСТ 28394-89 Чугун вермикулярный графитовый для литья. Марка

Н 1009-73 Санитарные правила при сварке, наплавке и резке металлов

3 Определения

В настоящем стандарте используются следующие термины с соответствующими определениями:

3.1 графические элементы: Химические элементы, способствующие выделению графитовой фазы при затвердевании чугуна.

3.2 Литейный продукт: а Продукт, полученный сваркой отливок (чугунных) заготовок.

3.3 модифицирующие элементы: Химические элементы, которые изменяются (модифицируются) в форме графита из пластинчатого в шаровидный при затвердевании чугуна.

3.4 субформа: Форма, изготовленная из формовочного материала на месте дефекта отливки для удержания жидкого металла при заварке дефекта и придания восстановленной части отливки нужной формы и размеров.

Определение дефектов литья по ГОСТ 19200.

4 Условные обозначения и сокращения

— сварочный ток, А;

— напряжение на сварочной дуге;

— скорость сварки, м/ч;

— скорость подачи электродной проволоки, м/ч;

— прочность на разрыв, МПа;

— относительное удлинение, %;

НД — нормативный документ.

5 Требования

5.1 Требования к отливкам, деталям, заготовкам и материалам

Дуговой сварке подлежат отливки, детали и заготовки из серого чугуна (с пластинчатым графитом) всех марок по ГОСТ 1412, ВЧ (с пластинчатым графитом) графитовая форма) всех марок по ГОСТ 1215, антифрикционная (с пластинчатым графитом) всех марок по ГОСТ 1585, высокопрочная (червеобразный графит) всех марок по ГОСТ 28394 и высокопрочные (сфероидальный графит) всех марок по ГОСТ 7293.

В качестве электродных материалов для дуговой сварки чугуна применяют покрытые электроды (далее электроды), порошковую проволоку и проволоку сплошного сечения на основе черных или цветных металлов. черные металлы.

Электродные материалы для сварки чугуна должны обеспечивать получение металла шва (металла шва) сварного соединения, по химическому составу и структуре аналогичного основному металлу или (в случае электродов на основе никеля, меди или железа) более ковкий, чем чугун, сплав.

Виды наплавленного металла (наплавленного металла) и соответствующие им рекомендуемые марки и марки сварочных материалов для дуговой сварки чугуна приведены в таблице А. 1.

5.1.1 Требования к составу, характеристикам, свойствам свариваемых материалов

Химический состав и механические свойства сварных чугунных конструкций должны соответствовать требованиям ГОСТ 26358.

Электроды для ручной дуговой сварки чугуна по размерам и прочности покрытия, сварочно-технологическим свойствам, упаковке, условиям хранения и транспортирования должны соответствуют требованиям ГОСТ 9466.

Проволока порошковая для механизированной дуговой сварки чугуна по состоянию поверхности, насыпному порошку, размеру и массе мотка, сварочно-технологическим свойствам, упаковке, условиям хранения и транспортирования должна соответствовать требованиям ГОСТ 26271.

Проволока сплошного сечения для механизированной дуговой сварки чугуна по состоянию поверхности, размерам и массе мотков, сварочно-технологическим свойствам, упаковке, хранению и транспортированию должна соответствовать требованиям ГОСТ 16130.

Формовочная смесь, используемая для изготовления подфармов, должна удерживать ванну расплавленного металла и при получении требуемой формы и размеров дефект заваривается в соответствии с требованиями НД на отливку или деталь.

5.1.2 требования к методам и порядку подготовки материалов, препаратов

Удаление формовочной смеси, горения, ржавчины, окалины, масла и других загрязнений на отливках, деталях или заготовках проводят механическую зачистку, химическое травление, обжиг газовым пламенем, кипячением в щелочных ваннах и другими способами. Выбор метода очистки и порядок ее проведения устанавливаются НД для чугунных отливок, детали или заготовки.

Выбор метода очистки и порядок ее проведения устанавливаются НД для чугунных отливок, детали или заготовки.

Подготовка чугунных заготовок к сварке должна включать:

очистку поверхностей заготовок в зоне сварки;

выполнение резки;

обезжиривание кромок;

Сборка заготовок с помощью струбцин или прихваток;

установка в нужное положение.

Подготовка чугунных отливок под дефекты сварки должна включать:

зачистку поверхностей отливок в месте дефекта отливки;

вырезание дефектов до полного их удаления;

производитель подфарм в месте сквозных или краевых дефектов.

Подготовка поврежденных чугунных деталей под восстановительную сварку должна включать:

очистку поверхностей деталей в месте повреждения;

выполнение резки;

точечное засверливание концов трещин;

обезжиривание кромок;

Сборка сломанных частей или панелей с использованием прихваток;

установка в желаемое положение.

При подготовке чугунных заготовок к сварке литосферных изделий, а также при разделке трещин в поврежденных деталях с толщиной стенки до 30 мм должны применяться только механические методы, а методы термической резки (выдалбливания) не допускаются .

При подготовке отливок с толщиной стенки более 30 мм для ремонта дефектов литья сваркой допускается применять для резки воздушно-дуговую резку (строжку) или специализированные электроды для резки.

Концы трещин на поврежденных участках железа должны быть суровы. Для достоверного выявления всех трещин следует использовать травление обнаженной поверхности слабым раствором (2-4%) азотной или соляной кислоты. Порядок выполнения сверления и травления трещин определяется НД.

Подфарм для дефектного литья деталей из огнеупорной формовочной смеси следующего состава: песчано-кварцевая огнеупорная — 4 части, огнеупорная белая глина — 4 части, графит к 2 частям. Порядок приготовления смеси и нанесения ее на литейный набор НД для литья. Для изготовления подфармов допускается также использование графитовой плиты, огнеупоров и др.

Для изготовления подфармов допускается также использование графитовой плиты, огнеупоров и др.

5.1.3 Требования к методам контроля материалов, полуфабрикатов

Входной контроль материалов и заготовок проводят в параметрах и методами, установленными в нормативных документах на продукцию.

При подготовке чугунных заготовок к сварке в литейных изделиях проверяют:

соответствие марок чугунных заготовок чугунным литейным маркам изделий;

отсутствие внешних дефектов литья: трещин, каверн, усадочной пористости, рихлатов, стыков и т.п.;

соответствие формы и внешнего вида заготовок спецификациям чертежей.

При сборке заготовок для сварки в металлоконструкции изделия проверяют:

соответствие форм и основных размеров собираемых сварочных изделий рабочим чертежам;

соответствие разделки корня зазора под сварку на заданную величину согласно нормативной документации на сварное изделие;

отсутствие следов масла, жира и других загрязнений на кромках.

5.1.4 маркировка Требования к материалам, препаратам

Маркировка материалов и заготовок, а также последовательность нанесения дополнительных сведений о маркировке должны быть указаны в нормативных документах на материалы и заготовки конкретного вида.

5.1.5 Нормы расхода материалов

Нормы расхода основных материалов должны быть указаны в нормативных документах на изделия конкретных видов.

Ориентировочный расход сварочных материалов приведен в таблице А.2.

5.2 Требования к технологическому процессу

Основное требование к технологическому процессу дуговой сварки конструкционных чугунов — обеспечение прочности сварных соединений и основного металла. Только в отдельных случаях, указанных в нормативных документах на отливки и детали, допускается ухудшение механических свойств сварных соединений (и ) до 25% по сравнению с механическими свойствами основного металла.

Процессы ручной и механизированной дуговой сварки чугуна осуществляют на постоянном токе прямой или обратной полярности. Проволока сплошного сечения или порошковая проволока должна подаваться в зону сварки непрерывно, без рывков и задержек. Коэффициент использования электродных материалов не должен превышать пределов, указанных в таблицах А.3, А.4.

Проволока сплошного сечения или порошковая проволока должна подаваться в зону сварки непрерывно, без рывков и задержек. Коэффициент использования электродных материалов не должен превышать пределов, указанных в таблицах А.3, А.4.

5.2.1 Требования к составу и последовательности операций технологического процесса

5.2.1.1 Сварка изделий

Технологический процесс дуговой сварки литосферных изделий из чугуна включает следующие операции:

предварительный подогрев заготовки сборки;

сварочные изделия;

контроль качества сварных соединений;

Испытание литосферных изделий.

Предварительный подогрев заготовок, собранных под сварку, производят в электропечи или газовом пламени.

Дуговая сварка чугуна осуществляется преимущественно механизированными способами с применением проволок сплошного сечения: ПУАНСОН 11, ПУАНСОН 12, МН-25 и др. — без предварительного подогрева (или с предварительным нагревом изделия до температуры 200−300 °С) или порошковые проволоки ПП-АНЧ-5, ПСВ-7 и др. — с предварительным нагревом изделия до температуры 400-600 °С. Однако при сварке изделий из чугуна предпочтительнее использование автоматизированных процессов дуговой сварки, так как они выполняются без перерыва при небольшом расходе электродных материалов. В случае многопроходной сварки процесс может прерываться при разметке стежков, переворачивании изделия, изменении условий сварки.

— с предварительным нагревом изделия до температуры 400-600 °С. Однако при сварке изделий из чугуна предпочтительнее использование автоматизированных процессов дуговой сварки, так как они выполняются без перерыва при небольшом расходе электродных материалов. В случае многопроходной сварки процесс может прерываться при разметке стежков, переворачивании изделия, изменении условий сварки.

При необходимости сварное изделие подвергают термической обработке (отжигу) для снятия остаточных сварочных напряжений. Условия термической обработки задаются в соответствии с НД на свариваемое изделие.

Требования к контролю качества сварных соединений чугуна в соответствии с 5.8.

5.2.1.2 Исправление литейных дефектов на отливке

Технологический процесс дуговой сварки (сварки) дефектов на отливках из ВЧШГ включает следующие операции:

предварительный нагрев отливки;

дефекты сварки (сварки);

контроль качества сварных соединений;

пробная отливка с фиксированными дефектами.

Предварительный подогрев отливок с расколотыми дефектами и подводками осуществляют печными, газовыми горелками или на печи с коксом.

Ручная дуговая заварка (наварка) дефектов выполняется на отливках из серого чугуна пластинчатыми графитированными электродами ЭЧ-1, ЭЧ-2, ЦБС-5, отливках из высокопрочного чугуна электродами с шаровидным графитом ЭЭП-1.

Механизированная дуговая заварка (заварка) дефектов отливок из серого чугуна с пластинчатым графитом, проводимая с применением порошковых проволок ПП-АНЧ-2, ПСВ-7 на отливке из высокопрочного чугуна с шаровидным графитом — провод ПП-АНЧ-5.

Дефекты сварки (сварки) с предварительным подогревом отливки выполняются только в нижнем положении.

Дефекты с количеством наплавленного металла до 100000 мм завариваются непрерывно от краев к центру с желейной усадкой. Дефекты с большим количеством наплавленного металла делят на участки по форме в виде круга (диаметром 100 мм) или квадрата (100х100 мм). Секция начала сварки расположена в самом глубоком месте. Далее варят (наплавляют) последовательно участки толщиной около 10 мм с небольшим перекрытием свариваемых участков. Между сваркой отдельных участков делают небольшие перерывы для очистки поверхности сварного шва (сварки).

Далее варят (наплавляют) последовательно участки толщиной около 10 мм с небольшим перекрытием свариваемых участков. Между сваркой отдельных участков делают небольшие перерывы для очистки поверхности сварного шва (сварки).

Медленное охлаждение отливки с проплавленным дефектом осуществляется теми же инструментами, которые используются для предварительного нагрева.

При необходимости отливку с фиксированными дефектами подвергают термической обработке (отжигу) для снятия остаточных сварочных напряжений и обеспечения обрабатываемости сварных соединений механическим инструментом. Условия термообработки задаются в соответствии с НД на отливку.

Требования к контролю качества чугунных отливок с дефектами литья, устраненными в соответствии с 5.8.

5.2.1.3 Восстановление деталей

Технологический процесс дуговой сварки сломанных или изношенных чугунных деталей включает следующие операции:

сварка поврежденных деталей;

контроль качества сварных соединений;

испытательные восстановленные детали.

Предварительный подогрев при дуговой сварке поврежденных чугунных деталей, как правило, не применяют.

Ручная дуговая сварка поврежденных деталей из чугуна осуществляется с применением покрытых электродов по никелю (СПД-3, СПД-4, МНЧ-2), нелегальному (ОДВВ-1), медному (СПД-2, СПД- 6) или на основе железа (CBS-4). Сварочные швы вести длиной 30-50 мм с перерывами на охлаждение и зачистку швов. Длинные трещины разбивают на участки длиной 50-60 мм и заварку проводят на участках в особом порядке в соответствии с НД на восстановленную деталь. Таким же образом ведут сварку сломанных деталей или вставок. Сварные швы, выполненные электродами со стержнем из никелевых сплавов, как правило, проковывают молотком непосредственно после обрыва дуги. При использовании электродов с медным стержнем необходима забивка швов.

Дуговая механизированная сварка поврежденных деталей из чугуна осуществляется проволокой сплошного сечения на медной (МН-25) или никелевой (ПУАНСОН 11, ПУАНСОН 12) основе. Сварочные швы вести длиной 60-80 мм (проволока ПУНЧ-11 до 150 мм) с перерывами на охлаждение. Длинные трещины разбивают на участки длиной 80-100 мм и осуществляют заварку участков в определенном порядке в соответствии с НД на восстановленную деталь. Позволил сварным швам начаться.

Сварочные швы вести длиной 60-80 мм (проволока ПУНЧ-11 до 150 мм) с перерывами на охлаждение. Длинные трещины разбивают на участки длиной 80-100 мм и осуществляют заварку участков в определенном порядке в соответствии с НД на восстановленную деталь. Позволил сварным швам начаться.

При необходимости ремонтируемая деталь подвергается термической обработке (отжигу) для снятия остаточных сварочных напряжений и обеспечения обрабатываемости сварных соединений механическим инструментом. Подробно условия термообработки установлены в соответствии с НД.

Требования к контролю качества восстановленной сварки чугунных деталей в соответствии с 5.8.

5.2.2 Требования к режимам и параметрам технологического процесса

Дуговую сварку конструкционных чугунов выполняют покрытыми электродами, порошковыми проволоками и проволоками сплошного сечения.

5.2.2.1 Режимы сварки покрытыми электродами

Рекомендуемые режимы ручной дуговой сварки чугуна и коэффициенты использования электродов приведены в таблице А. 3.

3.

5.2.2.2 Режимы сварки порошковыми сварочными проволоками

Рекомендуемые режимы сварки чугунных порошковых проволок, а также коэффициенты применения порошковых проволок приведены в таблице А. 4.

5.2.2.3 Режимы сварки проволокой сплошного сечения

Рекомендуемые режимы сварки чугуна проволоками сплошного сечения приведены в таблице А. 5.

5.3 Требования к основному и вспомогательному технологическому оборудованию

5.3.1 Требования к основному технологическому сварочному оборудованию

Электродвигатели для ручной дуговой сварки чугуна электродами диаметром 2−6 мм должны соответствовать требованиям ГОСТ 14651.

При механизированной дуговой сварке чугуна проволоками сплошного сечения или порошковыми проволоками основное технологическое оборудование должно обеспечить равномерную подачу электродной проволоки в зону сварки со скоростью ее плавления и поддержание на заданном уровне режимных параметров сварки, первого сварочного тока и напряжения дуги по ГОСТ 18130.

Скорость подачи проволоки сплошного сечения регулируют от 50 до 150 м/ч, порошковой проволоки от 80 до 350 м/ч.

Источники питания для механизированной дуговой сварки чугуна (сварочные преобразователи или выпрямители постоянного тока) должны иметь жесткую или наклонную внешнюю характеристику.

5.3.2 Требования к механическому и вспомогательному технологическому оборудованию

Механическое оборудование, применяемое при сварке литосферных изделий из чугуна, должно соответствовать требованиям ГОСТ 21694.

Требования к вспомогательному технологическому оборудованию устанавливаются в конструкторской документации на изделие.

5.4 Требования к процессу привязки

Требования к процессу привязки установлены в конструкторской документации на изделие.

5.5 Эксплуатационные требования к рабочему месту, производственным помещениям

Участок для дуговой сварки чугуна должен располагаться в хорошо освещенном проветриваемом помещении, объем и площадь которого соответствуют санитарным нормам.

Организация рабочих мест сварщиков должна соответствовать требованиям ГОСТ и ГОСТ 12.2.032 12.2.033.

В зоне должны быть расположены пункты устройства ручной и (или) механизированной дуговой сварки для предварительного, сопутствующего и последующего нагрева заготовок или отливок и деталей, оборудованное место для подготовки заготовок к сварке (вырезка дефектов, изготовление подфарм на раскольный дефект и др.), оборудованное место для контроля качества сварных соединений, устройства для отвода и локализации выделяющихся при сварке аэрозолей.

В зависимости от массы чугунных заготовок, отливок или участков земли следует размещать на территории цеха подходящий грузоподъемный кран или другие грузоподъемные механизмы.

Питание участка электроэнергией должно быть от отдельного распределительного щита мощностью 20−100 кВА (с количеством постов от 1 до 5).

Столбы для дуговой сварки чугуна не должны иметь сквозняков.

5.6 Требования к технологическому контролю

Контроль, выполняемый на всех стадиях дуговой сварки чугуна от подготовки отливок, деталей и деталей до контроля качества сварных соединений.

При подготовке проверяют чистоту очищаемых под сварку поверхностей: отсутствие на них пятен и дефектов литейного происхождения — раковин, пористости, засоров, трещин и т.п. Для этого используют методы визуального контроля с применением луп и луп, травление слабыми растворами кислот для более надежного выявления микротрещин.

Проверить правильность подготовки разделки шва: угол наклона кромок, тупость и зазор в корне разделки, засверливание концов трещин.

Подпор крупных дефектов отливки проверить для обеспечения формы и размеров отливки после заварки дефекта согласно требованиям чертежа на изделие.

При выполнении сварки с предварительным подогревом заготовок или литья необходимая температура предварительного нагрева контролируется с точностью ±10 °С.