Кованые изделия своими руками. Эскизы кованых изделий

Кованые художественные изделия пользуются заслуженной популярностью по всему миру. На протяжении многих веков художественная ковка занимает прочное место в строительстве и архитектуре, сочетая в себе красоту, долговечность и индивидуальность.

Где используются кованые изделия из металла?

Сегодня художественная ковка прочно вошла в наш обиход и используется практически повсеместно. Эти изделия можно встретить как на улицах и во дворах, так и в домах и квартирах.

Кованые изделия, пользующиеся наибольшей популярностью:

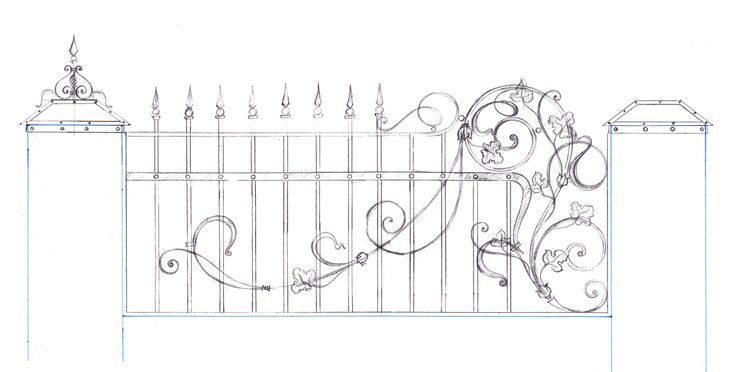

- Кованые ворота.

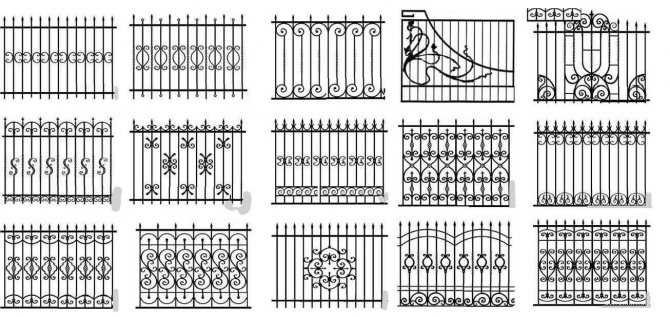

- Кованые заборы.

- Кованые оконные решетки.

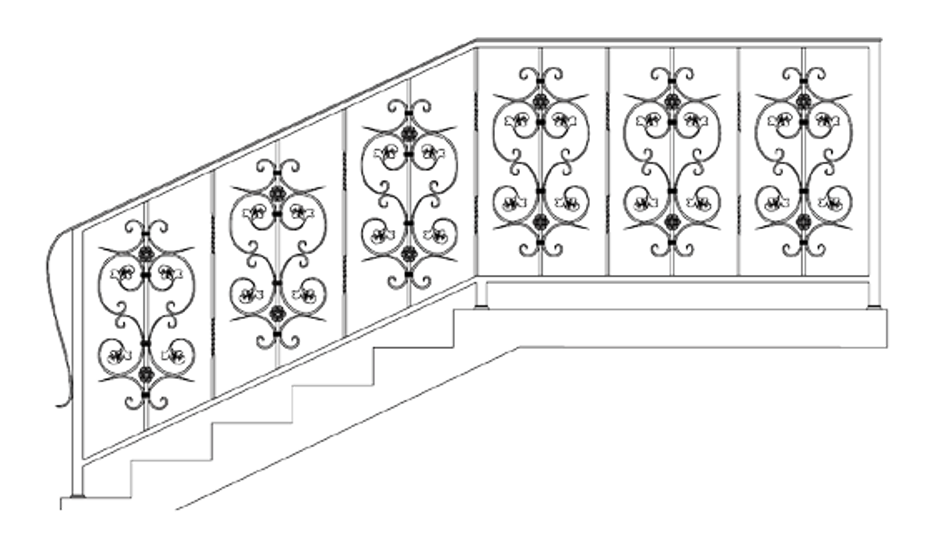

- Кованые ограждения и лестницы.

- Мангалы, беседки, фонари.

- Кованая мебель и предметы интерьера.

- Кованые изделия для камина.

На самом деле, такой список можно продолжать очень долго, ведь благодаря возможности сделать из металла изделие любой стилистики и формы его можно вписать в практически любой интерьер.

Чтобы понять все многообразие, которое имеют сегодня кованые изделия, фото недостаточно. Массу красивых вещей можно увидеть в специальных книгах, руководствах и просто на улицах городов.

Достоинства кованого металла

За что люди так любят кованые изделия из металла? Ведь стали присуща подверженность коррозии, что очень негативно сказывается как на эстетике, так и на эксплуатации. Что в ковке такого особенного, что даже сегодня, когда появилось множество искусственных материалов для тех же ворот или заборов, которые легче по весу, не подвержены коррозии и обладают привлекательным внешним видом, многие выбирают ковку?

Преимущества кованого металла:

- Красота.

- Долговечность.

- Хорошие защитные функции.

- Возможность изготовления по индивидуальным размерам.

- Ручная работа.

- Кованые изделия можно выполнить в любом стиле.

- Ковка прекрасно сочетается с другими материалами.

Перечень достоинств получается довольно большим, причем его можно продолжать. Если же охарактеризовать кованый металл в нескольких словах, то получится, что такие изделия сочетают в себе красоту, долговечность и хорошую функциональность.

Если же охарактеризовать кованый металл в нескольких словах, то получится, что такие изделия сочетают в себе красоту, долговечность и хорошую функциональность.

Недостатки ковки

Как бы ни была хороша ковка, кованые изделия, как и любые другие, обладают своими недостатками. Причем эти минусы заставляют многих людей отказываться от нее.

Основные недостатки кованого металла:

- Стоимость.

- Подверженность металла коррозии.

Можно, конечно, добавить еще несколько минусов, но они так или иначе будут вытекать из выше перечисленных.

Высокая стоимость кованых изделий отпугивает многих потребителей. Поскольку бюджет даже простого художественного изделия, например, забора, получается весьма большим.

А за счет сложных рисунков кованые вещи достаточно сложно подготавливать к окраске и окрашивать. Поэтому коррозия может проявляться достаточно быстро.

Виды ковки

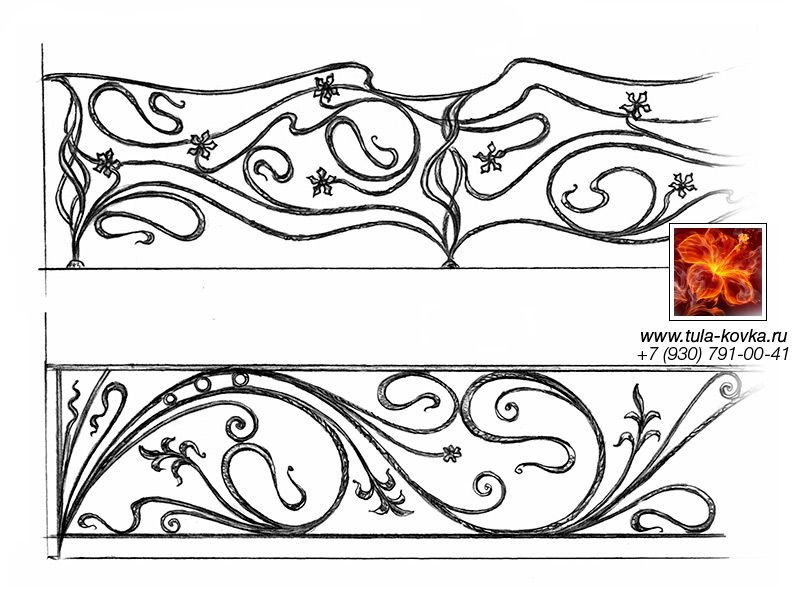

Если рассматривать стилистику ковки, то ее можно сделать практически любого вида. И это является одним из самых важных ее преимуществ. Поскольку можно сделать как простые, строгие вещи, так и насыщенные, обладающие сложным рисунком. Причем всегда легко осуществлять привязку к разным архитектурным стилям.

И это является одним из самых важных ее преимуществ. Поскольку можно сделать как простые, строгие вещи, так и насыщенные, обладающие сложным рисунком. Причем всегда легко осуществлять привязку к разным архитектурным стилям.

В техническом плане принято разделять художественную ковку на два вида:

- Горячая ковка.

- Холодная ковка.

Несмотря на множество общих черт, а также тот факт, что оба направления предлагают на выходе одни и те же изделия, холодная и горячая ковка имеют между собой множество различий. В первую очередь это стоимость и индивидуальность.

Горячая ковка

Классический метод изготовления кованых изделий. При его использовании металл сперва разогревается до высоких температур, а потом ему придается форма. В современных кузнечных цехах уже давно не используются горны на мехах, да и молотобойцев не встретишь. На смену древним методам давно пришли электрические двигатели, пневматические молоты, отрезные и сверлильные станки и электросварка.

Хотя основной принцип ручной ковки остался таким же, как 100 и 200 лет назад. Вся прелесть и красота кованого изделия заключается в умении мастера придавать нужную форму и очертания металлу.

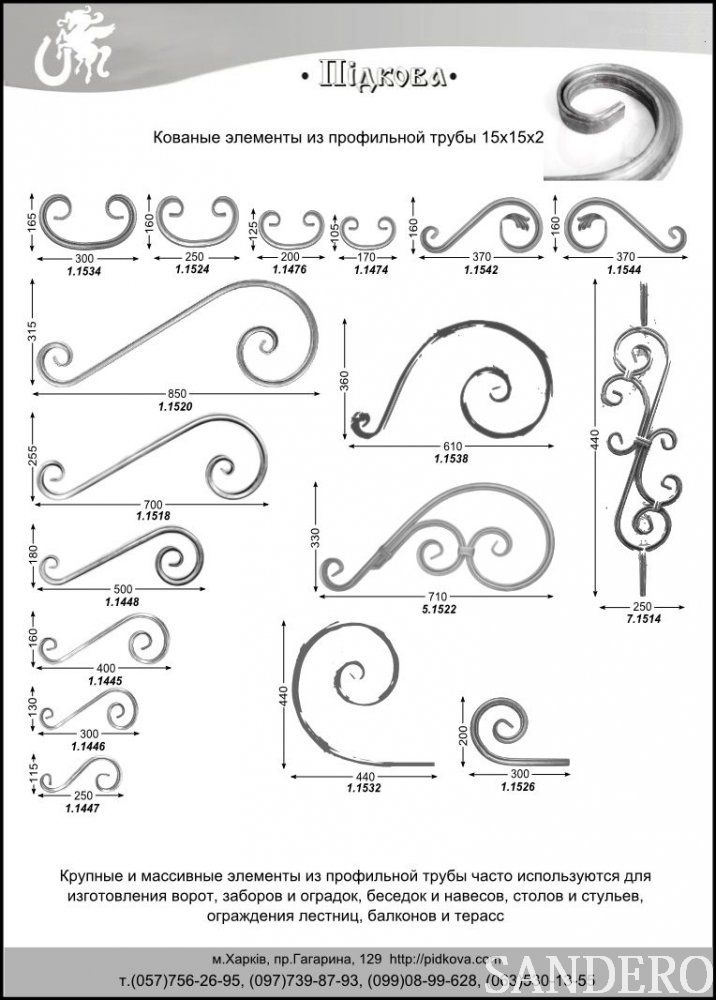

Холодная ковка

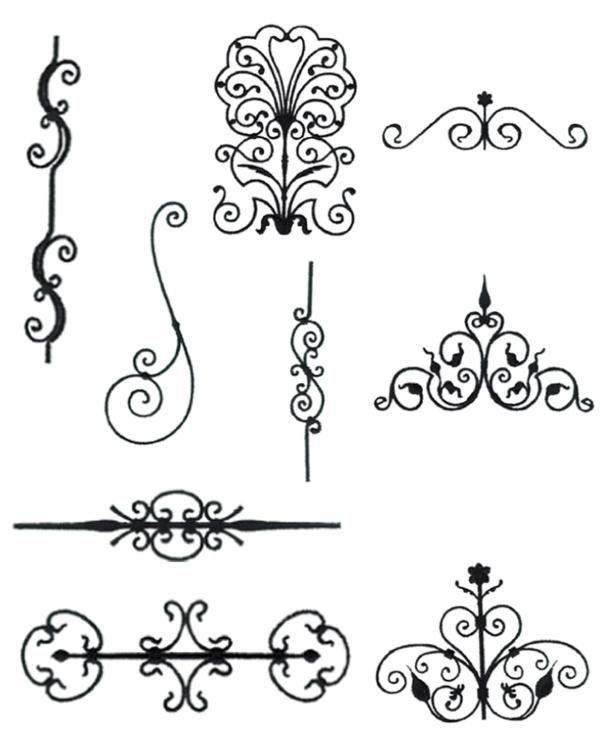

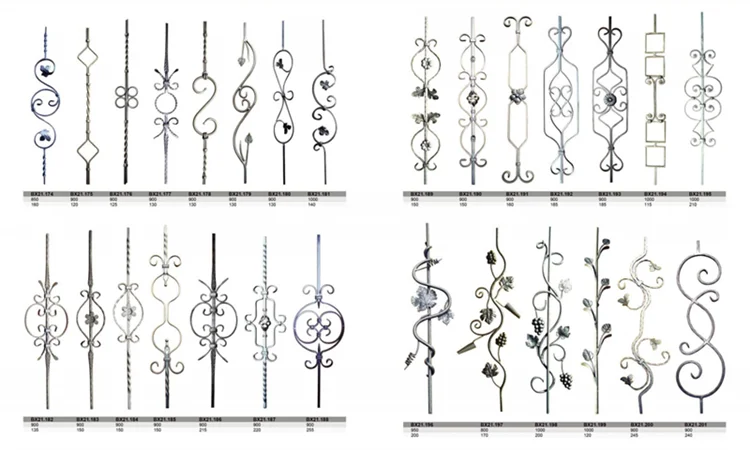

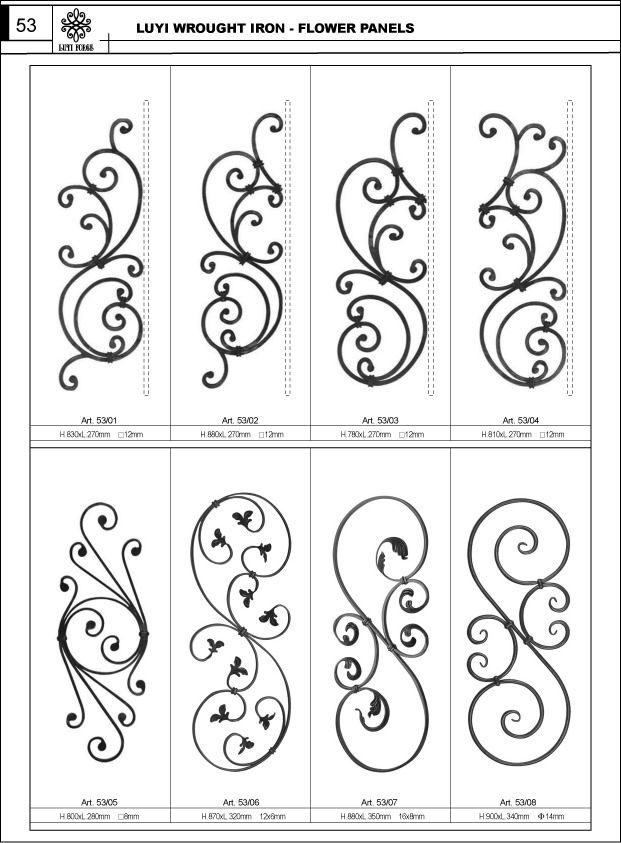

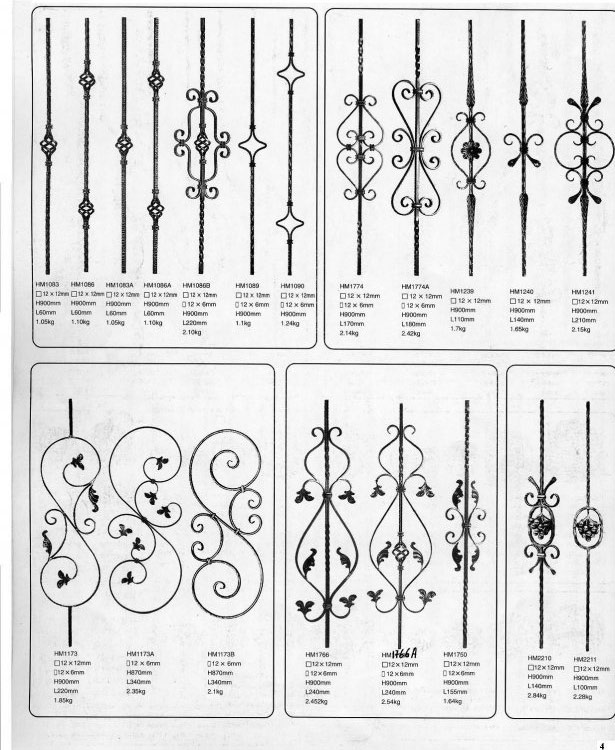

В холодной ковке единичный ручной труд заменяется машинным. Благодаря унификации и штамповке всяческих художественных элементов получается своеобразный конструктор. И при наличии сварочного аппарата и минимальных навыков вполне можно изготавливать кованые изделия своими руками. Тем более, производители кованых элементов предлагают обширные каталоги, в которых можно подобрать достаточно приличные эскизы кованых изделий.

Главные плюсы холодной ковки — это:

- Невысокая стоимость изделий по сравнению с ручной.

- Доступность комплектующих.

- Возможность получать различные рисунки и компоновать художественные элементы между собой.

- Возможность делать кованые изделия своими руками.

Однако у этого метода есть и свои минусы:

- Ограниченность рисунков.

- Стандартизация художественных элементов.

Исходя из перечисленных плюсов и минусов, можно сделать вывод, что холодная ковка может стать достойной альтернативой ручной, особенно в бюджетном сегменте.

Борьба с коррозией металла

Если не брать во внимание стоимость, основным недостатком любой ковки будет ее подверженность коррозии. Как и любой металл, такие изделия требуют особого внимания на этапах предпокрасной подготовки и самой покраски.

Наилучшим вариантом очистки кованых изделий от окалины и ржавчины буде пескоструйная обработка. На выходе получается поверхность, полностью готовая к покраске. Единственным минусом такой обработки можно назвать ее стоимость. Впрочем, высокая цена оправдывается качеством очистки металла.

Естественно, если тратить немалые деньги на пескоструйку, глупо экономить на красках. Самым лучшим вариантом станет обработка металла цинкосодержащим составом. На нашем рынке представлено несколько вариантов таких грунтовок. Между собой они отличаются содержанием цинка в сухом остатке, а также требованиями к растворителям.

В любом случае, независимо от выбора марки цинкосодержащей грунтовки, она обеспечит надежную и долговременную защиту металла от появления коррозии. Отличительным свойством такого покрытия является способность проникать в верхний слой металла, тем самым защищая его от попадания влаги.

Краски для кованого металла

При покраске любых металлических изделий необходимо использовать грунтовку. В противном случае даже дорогая и качественная краска очень быстро потеряет свои свойства. Грунтовки по металлу обладают хорошей адгезией к металлу и в свою очередь дают хорошую степень проникновения для красок. К тому же в грунтовках содержатся антикоррозийные присадки, которые направлены на повышение сопротивляемости металла коррозии.

Самым дешевым вариантом будет использование обычных грунтовок и эмалей для металла. Однако, несмотря на дешевизну полученного покрытия, эффект будет недолгим. Дешевые краски имеют массу отрицательных свойств. Они быстро выцветают и не обеспечивают долговечности защитного покрытия.

Неплохим выбором будет использование красок «2 в 1» и «3 в 1». Они подразумевают их использование без слоя грунтовки. Такие краски содержат грунт, преобразователь ржавчины и саму краску. Как и любые другие, такие краски необходимо наносить в 2 слоя.

Однако, если позволяют финансы, оптимальным выбором будет использование промышленных красок. Достаточно приличные линейки присутствуют, например у марки «Тиккурилла».

Такие краски хоть и дорогие, но обладают существенными плюсами. Во-первых, они обеспечивают высокую надежность покрытия. Во вторых, их можно колеровать в любой цвет, они очень быстро сохнут.

Кованые изделия своими руками

Если рассматривать горячую ковку, то для собственноручного изготовления художественных вещей необходимы умения и опыт. А также специальное оборудование, без которых производство будет просто невозможным.

Однако, используя элементы холодной ковки, можно изготовить вполне достойные кованые изделия своими руками. Для этого требуются:

- Навыки сварщика.

- Помещение для сборки, оборудованное сварочным столом. Конечно, можно обойтись и без него – собирать просто на полу. Только при таком подходе вряд ли получится что-то стоящее.

- Необходимые декоративные элементы.

- Эскизы кованых изделий. За основу можно взять кованые изделия, фото которых легко найти в разных источниках и инструкциях.

- Инструмент: сварка, болгарка, рулетка и так далее.

На самом деле, при кажущейся сложности, сборка кованого изделия из готовых элементов может оказаться достаточно простым делом. Конечно, с горячей ковкой не сравнить, но результат обычно получается очень даже ничего. Тем более что при собственноручном изготовлении, например, забора, получится сэкономить приличную сумму.

Ковка в вопросах и ответах

Побродив по мостам и паркам Петербурга (ах, Летний сад!), налюбовавшись решетками парка Вигеланда в Осло и изумительными патио в Севилье, твердо решили обзавестись в собственном доме такой же красотой? Правильно. Кованые элементы не утрачивают своей актуальности и по-прежнему подтверждают наличие хорошего вкуса и статус владельца. На страницах нашего блога — чек-лист, как сделать процесс заказа кованых изделий простым и понятным.

Кованые элементы не утрачивают своей актуальности и по-прежнему подтверждают наличие хорошего вкуса и статус владельца. На страницах нашего блога — чек-лист, как сделать процесс заказа кованых изделий простым и понятным.

Какие элементы могут быть коваными?

- Заборы и ограждения

- Ворота

- Оконные решетки

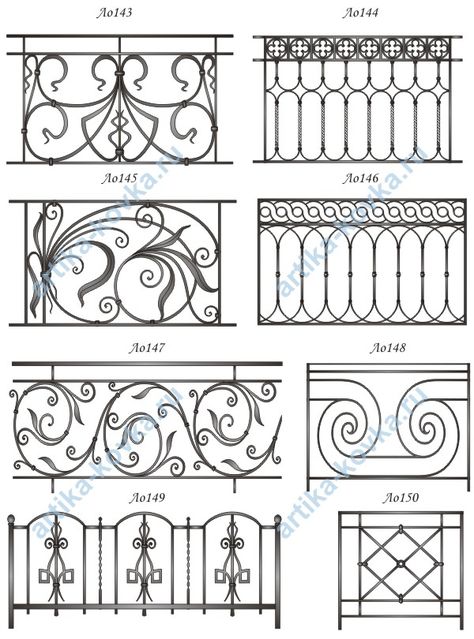

- Лестницы, перила, балюстрады

- Балконы

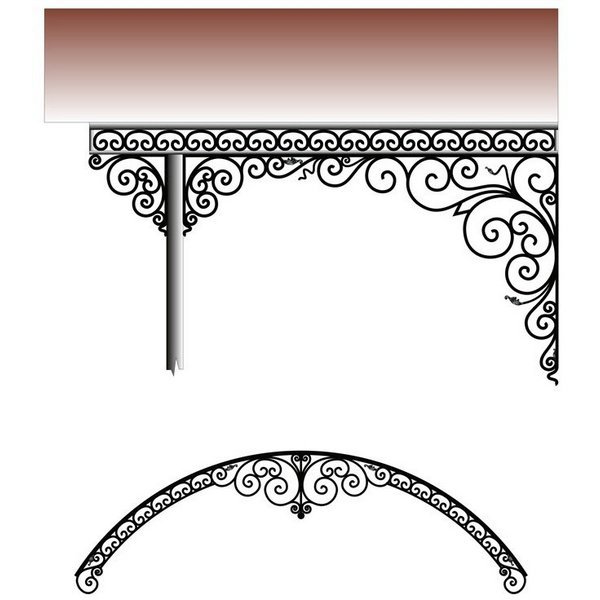

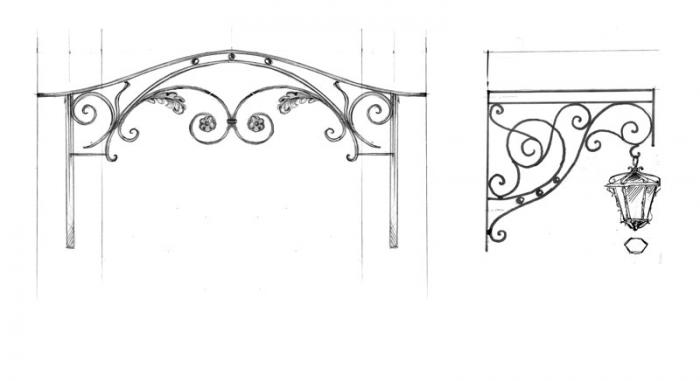

- Козырьки и навесы

- Фонари

- Элементы интерьера (витражи, зеркала, мебель, подсвечники)

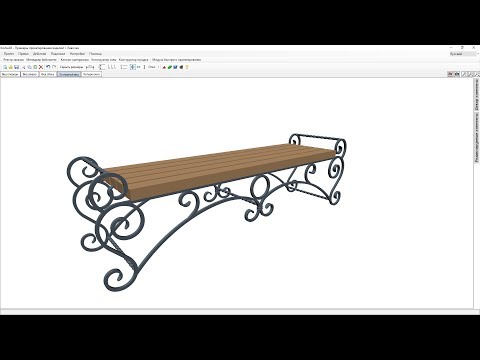

- Элементы ландшафта (беседки, скамейки, мостики, флюгеры)

С чего начать?

C определений и технологий, о которых вы можете узнать из нашей подробной статьи На одном языке с кузнецом.

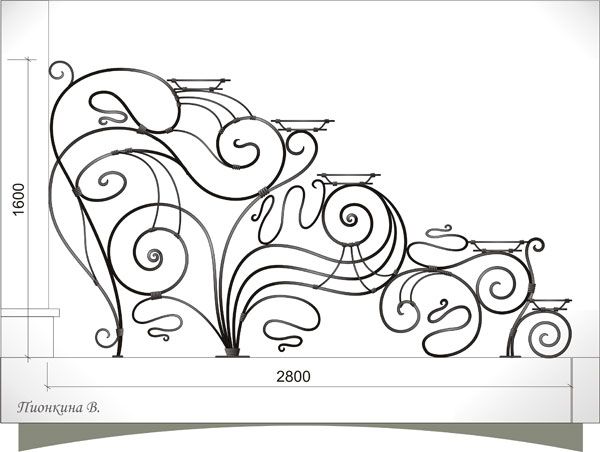

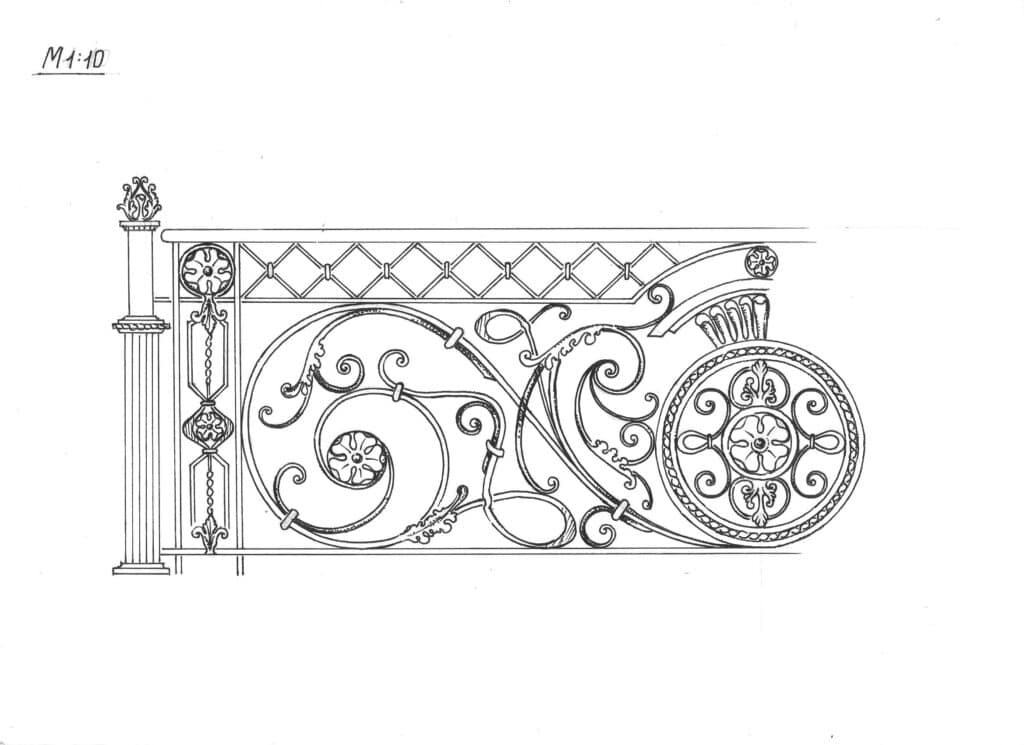

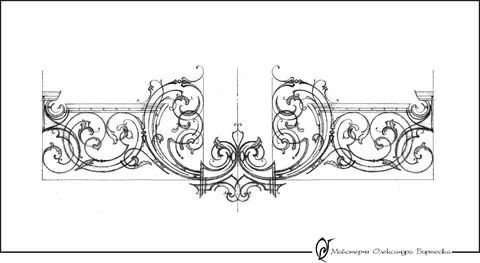

С визуализации. С вас — фотографии того, что вам нравится (интернет в помощь), с мастерской — эскизы и чертежи будущего изделия. В идеале — 3D модель, она позволит вам представить желаемое в объеме и на месте.

Ловушка первая: делайте заказ только по чертежам или эскизам, но не в коем случае не по простым фотографиям. Заказчик имеет полное право требовать чертежи, т.к. это неотъемлемая часть готового изделия. Отсутствие техдокументации — признак непрофессионализма исполнителя.

Не делайте заказ непосредственно через Интернет. Обязательно позвоните в заинтересовавшую вас фирму и задайте несколько вопросов, касающихся ковки и кованых изделий. Солидные фирмы всегда набирают сотрудников, владеющих необходимыми знаниями, и если ответы вас не устроили, лучше сразу ищите другие варианты.

Что спрашивать? Узнайте, какие методы ковки (холодная, горячая, штамповка) вам могут предложить для изготовления нужного изделия. Какой материал и почему больше подойдет для ваших целей? Как придется за ним ухаживать? И помните, что кованые изделия не могут быть дешевыми. Смутила цена? Спросите, из чего она складывается. Стоимость может косвенно указывать на метод изготовления, а значит, информация менеджера должна ей соответствовать. Если речь не идет не об интерьерных вещицах, то выезд менеджера (замерщика) — следующий этап сотрудничества. Только после согласования и утверждения результатов замера и эскизов заключается договор.

Если речь не идет не об интерьерных вещицах, то выезд менеджера (замерщика) — следующий этап сотрудничества. Только после согласования и утверждения результатов замера и эскизов заключается договор.

Подписал — значит согласился. При заключении договора внимательно читайте текст. Расходы на работы всегда напрямую зависят от вида купленного изделия. Покраска изделия и его монтаж на месте чаще всего оплачиваются отдельно.

Ловушка вторая: Если вас привлекают достаточно низкой стоимостью кованых изделий, велика вероятность, что о стоимости доп. работ, включающих не только покраску, но обработку сварочных швов, подготовку к покраске и монтаж, вас не предупредили и договором они не предусматриваются.

Настенные решетки

Зачем использовать кованые изделия, если это дорого?

Зато красиво, стильно и долговечно.

Кованые изделия могут служить 100 лет и стать вашей фамильной гордостью, а это дорогого стоит — заложить фамильную традицию. Решетки на окнах и элементы ограды, выполненные в единой стилистике, придадут законченность ансамблю усадьбы. Флюгер поставит акцент, а его абрис станет изящным повторяющимся мотивом в декоре беседки и светильников в саду. Чем не идея? Конечно, она потребует и временных, и финансовых затрат, но овчинка стоит выделки. А дизайн-проект дома превратит мечту в цель, для воплощения которой придется всего лишь решить определенные задачи.

Флюгер поставит акцент, а его абрис станет изящным повторяющимся мотивом в декоре беседки и светильников в саду. Чем не идея? Конечно, она потребует и временных, и финансовых затрат, но овчинка стоит выделки. А дизайн-проект дома превратит мечту в цель, для воплощения которой придется всего лишь решить определенные задачи.

Какому виду ковки отдать предпочтение?

Решетки на окнах, выполненные методом холодной ковки, все же лучше, чем совсем без решеток, но до настоящего изящества им будет далеко.

Холодная ковка это обработка металла, суть которой в деформации молотом или прессом заготовок холодного металла. Жертвуя оригинальностью, этот метод дает возможность сокращения сроков изготовления и снижение себестоимости.

Плюсы холодной ковки — высокая скорость изготовления, низкая себестоимость изделий, а также возможность получать идеально одинаковые элементы (необходимое качество, если нужно сделать элементы для длинного забора, например). Сюда же — стойкость к износам и повышенная степень прочности.

Минусы — штампованность и стандартность элементов, отсутствие художественной ценности полученных изделий. Холодная ковка — во всех смыслах холодная. Однако это достойный и доступный вариант изготовление надежных ворот и практичных наверший заборов.

Горячая ковка — обработка раскаленного металла. Именно та, которую мы представляем с молотом и наковальней. Горячая ковка значительно дороже холодной, зато позволяет создавать уникальные изделия по эскизам различной сложности. Метод горячей ковки позволяет получить по-настоящему живые изделия, индивидуальные, несущие отпечаток руки и сердца мастера. Но он требует достаточного много времени на изготовление, и стоить работа будет немало.

Чаще всего сегодня для массового использования предлагают кованные изделия, выполненные из заготовок (элементы декора, прут, полосы, квадраты и пр.) с помощью сварки. Правильнее было бы их называть сварными изделиями из металла. При этом из шаблонных элементов при должном умении мастера и фантазии дизайнера можно получить вполне любопытные результаты.

В зависимости от способа работы различают ковку в штампах и так называемую свободную ковку — без применения штампов. Первый вид используется в массовом производстве, второй — в единичном и мелкосерийном. При этом свободная ковка может быть как ручной, так и машинной. Но эти технические подробности мало занимают людей, мечтающих украсить свою загородную резиденцию кованой калиткой или фонарем.

Как рассчитать стоимость?

Стоимость кованых изделий, изготавливающихся по индивидуальному заказу, зависит от материала, размера и сложности изделия, и она всегда выше, чем у сварных конструкций. Она рассчитывается после утверждения эскиза, хотя менеджер может сориентировать, во сколько примерно обойдется вам то или иное изделие. Стоимость изготовления любого металлического забора зависит как от сложности металлической конструкции и от способа изготовления так и от назначения и срока службы ограждения.

Сколько времени требуется на изготовление?

Сроки изготовления кованых изделий зависят от сложности и объема работы, от вида ковки, требований клиента и особенностей заказа (изготавливалось ранее данное изделие или выполняется впервые по эскизу заказчика).

Можно ли позже изменить что-либо в готовом кованом изделии?

В отношении формы — нет, поскольку кованое изделие представляет собой законченную работу. В отношении покрытия — да: возможно изменение окраски, патинование (искусственное состаривание материала для придания ему изысканной декоративности), нанесение покрытия из бронзы или меди.

Требуют ли кованые изделия специального ухода?

Требуют. Кованные изделия, использующиеся вне помещений (ограждения, светильники, балюстрады, ворота, калитки и пр.), нуждаются в антикоррозийной обработке. Первые два года примерно раз в год их придется красить, в последующем периодичность обработки уменьшится (примерно до одного раза в 5 лет), поскольку места, где в первое время проступала коррозия, вскоре покроются плотным слоем краски, надежно защищающим его от влияния сырости и воздуха.

Чем и как красить кованые решетки?

Хотите, чтобы они выглядели благородно? Используйте матовые краски и эмали. Не забудьте, что под краску обязательно нужен слой антикоррозийной грунтовки. Лучше, чтобы краска и грунтовка были от одного производителя.

различий между процессами горячей и холодной ковки

Автор: Cornell Forge Co.,

Ковка изменяет металлическую заготовку посредством сжатия при низких, теплых или горячих температурах. Холодная ковка повышает прочность металла за счет его закалки при комнатной температуре. Горячая ковка обеспечивает оптимальный предел текучести, низкую твердость и высокую пластичность за счет закалки металла при чрезвычайно высоких температурах. Использование горячей или холодной ковки зависит от функции готового компонента, отрасли и объема производства.

В то время как холодная ковка сжимает металл при комнатной температуре, горячая ковка требует высокой температуры. Основным отличием холодной и горячей ковки является то, что высокая температура горячей ковки позволяет металлу принимать более сложные и сложные формы, чем холодная ковка.

Горячая ковка

Температура горячей ковки зависит от типа металла. Горячая ковка начинается с нагрева штампов, чтобы предотвратить потерю температуры во время процесса и гарантировать, что кристаллизация не произойдет до завершения формовки. При нагреве металл становится более пластичным. Когда давление штампов сжимает горячий металл, структура превращается в более мелкозернистую, что приводит к увеличению предела текучести и пластичности.

Факторы, которые необходимо учитывать при горячей штамповке, включают:

- Охлаждение . Если металл охлаждается до температуры ниже минимального порога, то ковка завершается. Металл должен быть повторно нагрет, если это происходит до достижения окончательной формы.

- Допуски . Допуски на размеры при горячей штамповке менее точны, чем при холодной штамповке.

- Матрицы . Штампы для горячей штамповки изготавливаются на заказ по спецификациям заказчика.

Холодная ковка

Холодная ковка использует процесс смещения для придания материалу желаемой формы. Сжимающая сила сжимает металл между пуансоном и матрицей при комнатной температуре до тех пор, пока материал не примет контуры матрицы. Методы холодной ковки включают в себя прокатку, прессование, волочение, вращение, вырубку и выдавливание.

Факторы, которые следует учитывать при холодной ковке, включают:

- Объем материала . Тщательный контроль объема материала предотвращает напряжение и повреждения, особенно при закрытой ковке, так как излишкам некуда деваться.

- Бондеризация . Этот процесс нанесения покрытия улучшает текучесть материала во время процесса, чтобы уменьшить силу, напряжение и трение при одновременном улучшении качества поверхности.

- Отжиг . Отжиг размягчает металл, улучшая текучесть материала. Его можно применять в качестве промежуточного процесса, когда деформационное упрочнение происходит до завершения процесса ковки.

- Смазка . Смазка имеет решающее значение при холодной ковке. Масло с высокой вязкостью защищает от трения металла о металл, а применение жидкого масла рассеивает тепло.

Преимущества горячей и холодной ковки включают:

- Горячая ковка . Повышенная пластичность для более сложных деталей и возможность персонализации

- Холодная ковка . Не создает отходов, практически не требует отделочных работ, сохраняет точность размеров и обеспечивает высокое качество поверхности.

К недостаткам горячей и холодной ковки относятся:

- Горячая ковка . Дополнительные расходы на термообработку, менее точные допуски на размеры, риск коробления

- Холодная ковка .

Несколько вариантов индивидуальной настройки, риск остаточного напряжения, может потребоваться термическая обработка

Несколько вариантов индивидуальной настройки, риск остаточного напряжения, может потребоваться термическая обработка

Компания Cornell Forge Company сертифицирована по стандарту ISO 9001:2015 и производит кованые изделия из стали и сплавов более 90 лет. Наш семейный бизнес заслужил репутацию лидера в кузнечном производстве, производя горячекованые изделия высочайшего качества. С талантливым, опытным персоналом и приверженностью строгим стандартам качества мы можем помочь вам сократить время обработки, количество отходов и дорогостоящие этапы производства. Для получения дополнительной информации свяжитесь с нами сегодня или запросите предложение, чтобы начать работу.

Справочник по видам ковки – холодная ковка и горячая ковка

Горячая ковка и холодная ковка – это два разных процесса обработки металлов давлением, дающие схожие результаты. Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки.

Процессы ковки

Ковка определяется как формование или деформация металла в его твердом состоянии. Большая часть ковки выполняется в процессе осадки, когда молоток или поршень перемещаются горизонтально, чтобы прижать конец стержня или стержня, чтобы расширить и изменить форму конца. Деталь обычно проходит через последовательные станции, прежде чем достигнет своей окончательной формы. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

При кузнечной ковке деталь забивается в штампе по форме готовых деталей, что очень похоже на кузнечную ковку в открытом штампе, когда металл забивается на наковальне до желаемой формы. Различают ковку в открытых и закрытых штампах. При свободной ковке металл никогда полностью не ограничивается штампом. При штамповке с закрытым штампом или штамповке металл зажимается между половинами штампа. Повторяющиеся удары молотком по штампу заставляют металл принимать форму штампа, и половинки штампа в конечном итоге встречаются. Энергия для молота может быть обеспечена паром или пневматически, механически или гидравлически. В настоящей кузнечной ковке только сила тяжести толкает молот вниз, но многие системы используют усиление в сочетании с силой тяжести. Молоток наносит серию относительно высокоскоростных ударов с малой силой, чтобы закрыть матрицу.

При ковке на прессах высокое давление заменяется высокой скоростью, и половинки штампов смыкаются за один ход, обычно выполняемый силовым винтом или гидравлическими цилиндрами. Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Горячая штамповка

Когда кусок металла подвергается горячей ковке, его необходимо значительно нагреть. Средняя температура ковки, необходимая для горячей штамповки различных металлов, составляет:

- До 1150°C для Стали

- от 360 до 520°C для алюминиевых сплавов

- от 700 до 800°C для медных сплавов

При горячей ковке заготовку или блюм нагревают либо индукционно, либо в ковочной печи или сушильном шкафу до температуры выше точки рекристаллизации металла. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Для ковки некоторых металлов, таких как жаропрочные сплавы, используется тип горячей ковки, называемый изотермической ковкой. Здесь штамп нагревают примерно до температуры заготовки, чтобы избежать охлаждения поверхности детали во время ковки. Ковка также иногда выполняется в контролируемой атмосфере, чтобы свести к минимуму образование накипи.

Традиционно производители выбирают горячую ковку для изготовления деталей, потому что она позволяет деформировать материал в его пластическом состоянии, когда с металлом легче работать. Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом формуемости, который показывает, насколько сильно металл может подвергаться деформации без образования дефектов. Другие соображения по поводу горячей штамповки включают:

- Производство отдельных деталей

- Низкая и средняя точность

- Низкие напряжения или низкая деформационная закалка

- Гомогенизированная структура зерна

- Повышенная пластичность

- Устранение химических несоответствий и пористости

К возможным недостаткам горячей штамповки относятся:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом (образование накипи)

Холодная ковка (или холодное формование)

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за того, что холодная ковка улучшает прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые нельзя изготовить из того же материала механической обработкой или горячей ковкой.

Производители могут выбрать холодную ковку, а не горячую ковку по ряду причин — поскольку детали, изготовленные методом холодной ковки, требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что экономит деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности. К другим преимуществам холодной ковки относятся:

- Легче придать свойства направленности

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали в форме сетки или почти в форме сетки

Возможные недостатки:

- Перед ковкой металлические поверхности должны быть чистыми и свободными от окалины

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Теплая поковка

Теплая ковка проводится при температуре ниже температуры рекристаллизации, но выше комнатной температуры, чтобы устранить недостатки и получить преимущества как горячей, так и холодной ковки. Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Приложения

В автомобильной промышленности ковка используется для изготовления компонентов подвески, таких как промежуточные рычаги и шпиндели колес, а также компонентов трансмиссии, таких как шатуны и шестерни трансмиссии. Для изготовления штоков, корпусов и фланцев трубопроводной арматуры часто используются поковки, иногда изготавливаемые из медного сплава для повышения коррозионной стойкости. Ручные инструменты, такие как гаечные ключи, обычно кованые, как и многие фитинги для тросов, такие как розетки и талрепы. Поковки широко используются в судостроении, для деталей аэрокосмической, сельскохозяйственной и внедорожной техники. В компонентах электропередачи, таких как подвесные зажимы и крышки пьедестала, используются поковки из медного сплава для повышения устойчивости к атмосферным воздействиям.

Ковочные стали, используемые для осей, шатунов, штифтов и т. д., обычно содержат 0,30–0,40% углерода для повышения формуемости. Термическая обработка после ковки позволяет деталям развивать лучшие механические свойства, чем у низкоуглеродистой стали. В тяжелых коленчатых валах и высокопрочных зубчатых колесах содержание углерода иногда увеличивают до 0,50% с добавлением других легирующих элементов для улучшения прокаливаемости.

Резюме

В этой статье представлено краткое обсуждение горячей и холодной штамповки. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о процессах ковки можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.