Втулки бронзовые – изготовление втулок скольжения из бронзы

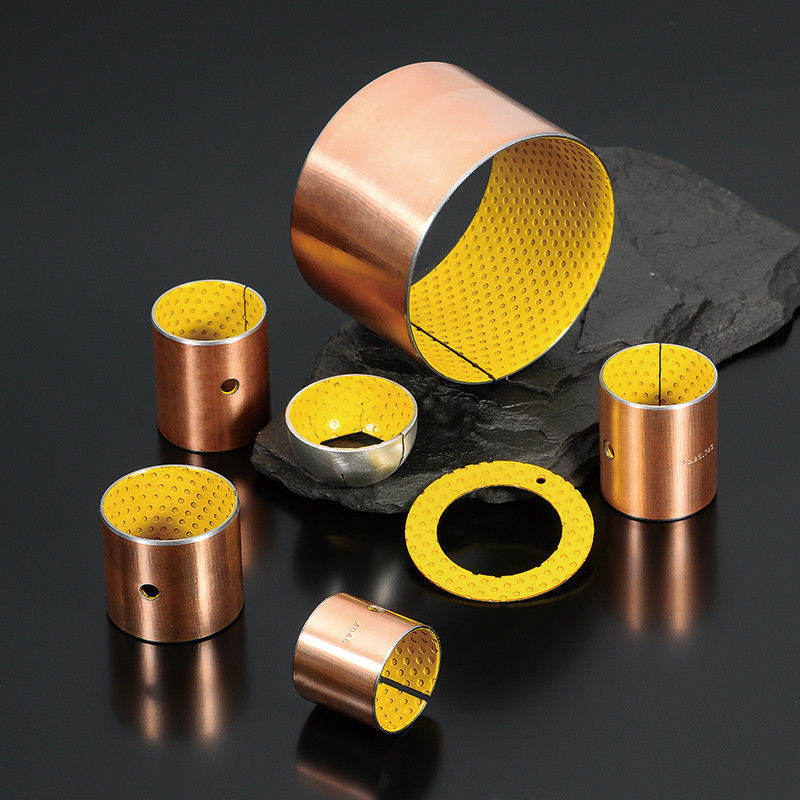

Бронзовые втулки или подшипники скольжения востребованы во всех сферах деятельности, где есть агрегаты и машины с трущимися подвижными узлами.

Бронзовый сплав сбалансирован по жесткости и прочности, поэтому такие втулки закупают предприятия горнодобывающей, турбиностроительной, гидроэнергетической, тяжелой отраслей промышленности, а также компании из сферы железнодорожного и автомобильного транспорта. Применяются небольшие втулки из бронзы при разработке электромоторов, сервоприводов, в робототехнике.

Бронзовые втулки: применение, марки сплавов

Характеристики сплава бронзовой трубы для втулок обеспечивают готовым изделиям те или иные свойства, востребованные в специфических областях. В таблице приведены основные сплавы бронзы, участвующие в производстве втулок.

| Оловянные бронзы | |||||

| БрОЦС5-5-5 | БрОЦ10-2 | БрОЦС6-6-3 | БрОС10-10 | БрОЦ8-4 | БрОС8-12 |

| БрОФ10-1 | БрОС10-10 | БрОЦ8-4 | БрОЦСН 3-7-5-1 | БрОФ 7-0,2 | БрОС 5-25 |

| Алюминиевые бронзы | |||||

| БрАЖ9-3Л | БрАЖМц10-3-2 | БрАЖН10-4-4 | БрАМц9-2 | БрАЖМц10-3-1. 5 5 |

БрАЖ9-4 |

| Кремнистые бронзы | |||||

| БрКМц 3-1 | БрКН 1-3 | ||||

Бронзовые втулки менее твердые, чем стальные и железные, но прочнее медных и латунных. По мере истирания бронза обеспечивает хорошее скольжение, что увеличивает срок эксплуатации втулок.

К преимуществам втулок из бронзы относят:

- прочность и твердость;

- пластичность;

- минимальное трение;

- простоту обработки;

- стойкость к коррозии, агрессивной среде и внешнему воздействию;

- длительный срок эксплуатации.

Производство бронзовых втулок

ООО «Калужский опытно-механический завод» выпускает данные металлоизделия в широком ассортименте. Заказывая изготовление втулок из бронзы на нашем заводе, вы получаете гарантию качества, соблюдение сроков и оптимальные цены за штуку (и за 1 кг).

Бронзовые втулки изготавливаются методами центробежного литья и литья в кокиль. Первый способ позволяет выпускать заготовки диаметром 60–1200 мм. Если необходимы бронзовые втулки большего размера, сплав заливают в кокиль — форму из тугоплавкого материала. Такой способ дает возможность отлить деталь массой до 1,5 т. Вне зависимости от способа производства, готовые изделия соответствуют актуальным нормативам ГОСТа.

Первый способ позволяет выпускать заготовки диаметром 60–1200 мм. Если необходимы бронзовые втулки большего размера, сплав заливают в кокиль — форму из тугоплавкого материала. Такой способ дает возможность отлить деталь массой до 1,5 т. Вне зависимости от способа производства, готовые изделия соответствуют актуальным нормативам ГОСТа.

Современное оснащение ООО «Калужского опытно-механического завода» позволяет оперативно изготовить и отгрузить партию втулок из бронзы нужного размера. Продукция проходит контроль на соответствие механическим свойствам и химическому составу. Есть возможность заказать бронзовые втулки с предварительной либо полной обработкой по чертежам, предоставленным заказчиком.

Наш завод предлагает выгодные условия сотрудничества и полный комплекс услуг по металлообработке и литью. При необходимости наши инженеры разработают чертежи и другие технические документы, требуемые на производстве.

Как купить бронзовые втулки в Москве

Если Вы заинтересованы в услугах по изготовлению бронзовых втулок в Москве, Калуге или других городах, можете связаться с нами, используя контактный номер телефона, указанный на сайте, или написав нам по электронной почте. Также Вы можете заполнить форму онлайн-заявки. Эти же средства для связи можно использовать при возникновении вопросов.

Также Вы можете заполнить форму онлайн-заявки. Эти же средства для связи можно использовать при возникновении вопросов.

Пишите, звоните! Наши сотрудники проконсультируют по всей продукции, изготовляемой на заводе механической обработки деталей «КОМЗ».

Особенности изготовления бронзовых втулок скольжения, устройство бронзовых подшипников

Рассматривая все модели подшипников и их отдельные разновидности, то можно отметить, что наибольшей популярностью на сегодняшний день пользуются бронзовые подшипники скольжения. Такую распространенность можно объяснить их принципом работы, поскольку они обеспечивают идеальную производительность всех узлов, с которыми они соприкасаются. При помощи бронзовых подшипников обеспечивается идеальный баланс, который значительно снижает трение элементов, что увеличивает их ресурс.

Подшипник скольжения изготавливается для промышленного производства и устанавливается в различной производственной технике: тракторах, самосвалах, кранах, буровых установках, а так же различных насосах.

Сфера применения бронзовых подшипников

Популярность данных агрегатов обусловлена их высокой стойкостью к поступательным движениям (фрикциям), а так же коррозии, механическому воздействию и веществам, которые отличаются токсичным составом.

Подшипники из латуни имеют следующие характеристики:

- Вкладыш из антифрикционного материала;

- Зазор с валом;

- Корпус самого устройства.

Бронзовые втулки имеют такие значительные отличительные особенности благодаря использованию в производстве других металлов. В качестве добавок применяется олово, свинец, железо, алюминий, а так же фосфор и цинк. Благодаря относительно мягкой поверхности, ее стороны, соприкасаясь с другими элементами деталей, не деформируются.

Сфера применения подшипника напрямую зависит от того, какой сплав применяется в его производстве. Например, втулки, имеющие в сплаве элементы фосфора, встречаются в производстве, где на механизмы оказывается большое давление. Это могут быть различного рода генераторы, мощные двигатели и реакторы. При добавлении в сплав железа, бронзовая втулка может выдерживать большие перепады температуры и физическое воздействие. Она обладает большой стойкостью к ударам и внутреннему давлению системы. Наличие таких подшипников из бронзы можно обнаружить в двигателях.

Резюмируя, можно выделить основные направления, в которых встречается бронзовый подшипник, это могут быть:

- Машинные валы, которые работают, как с ударными, так и вибрационными нагрузками. Сюда входят двигатели внутреннего сгорания, буровые машины;

- Коленчатые валы. В том случае, когда требуется разъемная втулка;

- Валы, имеющие большой диаметр от 1 метра;

- Устройства, которые работают с большой скоростью вращения.

В таком случае использование механизмов качения невозможно ввиду их малого ресурса. Подшипники, отвечающие за скольжение, подходят в данном вопросе лучше всего;

В таком случае использование механизмов качения невозможно ввиду их малого ресурса. Подшипники, отвечающие за скольжение, подходят в данном вопросе лучше всего; - Сферы, которые требуют высокой точности в работе от втулки. Это могут быть различного рода станки;

- Отрасли с агрессивной окружающей средой, либо, напротив, места, где важна тихая работа устройства.

Особенности изготовления бронзовых подшипников

Изделия, отвечающие за правильное скольжение механизмов, производят по нескольким технологиям, однако в основе каждой используется и активно применяется бронза. Для улучшения качества сплава, добавляют олово – оно позволяет сделать деталь значительно прочней и устойчивей к рабочим нагрузкам. Химический состав при этом концентрируется под строгим соблюдением регламентов ГОСТа.

Для улучшения поступательных движений элементов конструкции применяют фосфор. Его свойства делают бронзовую деталь износостойкой и способной выдерживать давление в 150 кг/см2, а так же скорость вращение до 10 м/с. Это позволяет применять такие изделия в сложных механизмах, которые постоянно находятся под большими нагрузками. Изготовление подшипника с добавлением примесей свинца и цинка дают тот же эффект, как в работе с фосфором. Увеличивается качество сплава, он больше подвержен к дополнительной обработке.

Это позволяет применять такие изделия в сложных механизмах, которые постоянно находятся под большими нагрузками. Изготовление подшипника с добавлением примесей свинца и цинка дают тот же эффект, как в работе с фосфором. Увеличивается качество сплава, он больше подвержен к дополнительной обработке.

Одними из самых прочных считаются изделия, в состав которых входит алюминий и железо. Они выдерживают удары и вибрацию во время эксплуатации, и применяются в системах, нагрузка на которые поступает попеременно.

Методы производства бронзовых подшипников: литье и резание

Основные методы изготовления таких деталей, на сегодняшний день, считаются – резание, литье в кокиль и центробежное льтье. Использование каждого подхода в той или иной мере влияет на плотность изделия и его рабочие характеристики. Наиболее эффективным является метод центробежного литья. Больше половины производителей применяют его в своем производстве.

Его отличительной особенностью является момент изготовления детали – необходимый сплав помещают в подготовленную форму, которая находится в постоянном движении и вращается вокруг своей оси, таким образом, кристаллизация изделия проходит под высоким давлением. Это позволяет делать материал, который не требует дополнительной обработки, что значительно снижает стоимость производства.

Это позволяет делать материал, который не требует дополнительной обработки, что значительно снижает стоимость производства.

Подшипники из латуни, которые изготавливаются методом литья в кокиль, значительно отличаются. Для того чтобы получить готовую продукцию, используют специальную трансформирующуюся форму. После того, как сплав застынет, кокиль разбирается, и из него достают готовый элемент. Такой способ уступает предыдущему в конечном качестве продукта – изделие не имеет той же прочности и плотности, при этом требует дополнительной обработки. Таким образом, это увеличивает конечную себестоимость изделия.

Однако вне зависимости от того, какой метод использовался в производстве, такие детали имеют массу преимуществ:

- Хорошую работоспособность, несмотря на небольшие габариты и вес;

- Высокую прочность и стойкость к вибрациям;

- Легкость установки и низкую стоимость продукта.

Области применения: Промышленность — выбор бронзовых подшипниковых материалов

Свойства материала конструкции подшипников Сводка семейств бронзовых подшипников

Нет ничего необычного в том, чтобы встретить бронзовый подшипник скольжения, который удовлетворительно работает в течение десятилетий, даже в тяжелых условиях эксплуатации. На самом деле правильно спроектированный и обслуживаемый бронзовый подшипник часто служит дольше оборудования, которое он обслуживает. Достичь таких характеристик несложно, но для этого требуется продуманная конструкция, правильный материал подшипника, точное изготовление и, как и в случае любого механического оборудования, тщательное техническое обслуживание.

На самом деле правильно спроектированный и обслуживаемый бронзовый подшипник часто служит дольше оборудования, которое он обслуживает. Достичь таких характеристик несложно, но для этого требуется продуманная конструкция, правильный материал подшипника, точное изготовление и, как и в случае любого механического оборудования, тщательное техническое обслуживание.

, несомненно, является наиболее универсальным классом подшипниковых материалов, предлагающим широкий спектр свойств из широкого выбора сплавов и составов. В этом техническом паспорте описаны наиболее часто используемые стандартные бронзы для подшипников, и он призван помочь проектировщику выбрать правильную бронзу для конкретной работы.

Конструкция подшипника

Хорошая конструкция подшипника включает в себя три основных элемента: понимание рабочей среды, проектирование надлежащей смазки и выбор наилучшего материала подшипника для работы. Нельзя переоценить важность точной оценки ожидаемых условий обслуживания; это основа для всех последующих решений.

Наконец, выбранный материал подшипника должен соответствовать условиям эксплуатации и режиму работы. Широкий спектр свойств подшипниковых бронз упрощает процесс выбора материала и помогает гарантировать, что выбранный сплав обеспечит оптимальную работу подшипника.

Условия эксплуатации

Наиболее важной предпосылкой для обеспечения оптимальной работы подшипника является знание или точное прогнозирование условий эксплуатации. Основные области рассмотрения:

- Нагрузка стационарная и ударная,

- Скорость при расчетной нагрузке,

- Колебательное движение, т. е. менее полных оборотов,

- Агрессивные среды,

- Грязная среда и/или смазочные материалы,

- Температура,

- Частый пуск-стоп,

- Сомнительная или прерывистая подача смазочного материала,

- Несоосность вала или шейки,

- Дифференциал твердости, подшипник и вал.

Удовлетворение часто противоречащих друг другу требований, предъявляемых к конкретному сочетанию ожидаемых условий эксплуатации, делает практически любую конструкцию подшипника компромиссом. Условия, связанные с экстремальными нагрузками, скоростью или температурой в сочетании, будь то низкие или высокие, являются особенно сложными. Задача конструктора подшипников состоит в том, чтобы оптимизировать этот компромисс для достижения наилучших возможных характеристик конечного продукта.

Режимы работы

После определения условий работы подшипника следующим шагом является установление режима смазки в процессе эксплуатации — гидродинамический, граничный или смешанно-пленочный. Иногда это может быть сделано по замыслу, в других случаях это должно быть принято по умолчанию.

Гидродинамический режим

Режим, обеспечивающий наименьшее трение и наименьший износ, называется гидродинамическим или полнопленочным. В этом режиме подшипник полностью отделен от вала (шейки) сплошной масляной пленкой в эксцентричном пространстве между валом и подшипником ( Рисунок e1 ). Масло находится под гидродинамическим давлением, создаваемым относительным движением между подшипником и шейкой. Гидродинамические условия устанавливаются:

Масло находится под гидродинамическим давлением, создаваемым относительным движением между подшипником и шейкой. Гидродинамические условия устанавливаются:

Режим работы подшипника скольжения описывается с помощью характеристического номера подшипника. А. Значение А по отношению к другим факторам определяет, будет ли подшипник работать гидродинамически. Характеристическое число рассчитывается по уравнению:

А = м 2 Ш/Г 2 ZN

где

m = 1000 * 2C/D

и где

C = радиальный зазор, в дюймах,

Zise = абсолютная вязкость сантипо.

Это известно как коэффициент зазора. Он записывается в виде 2C/D общего диаметрального зазора и включает множитель 1000 просто для того, чтобы числами было легко управлять.

Если нагрузку, скорость и другие факторы можно отрегулировать таким образом, чтобы A находилось в диапазоне от 0,0005 до 0,50, подшипник должен работать в полнопленочном режиме. На практике подшипник и его шейка работают с заданным эксцентриситетом, т. е. с валом, слегка смещенным от истинного центра подшипника на расстояние e, ( Рисунок 1 ). Затем мы можем определить коэффициент эксцентриситета E как:

На практике подшипник и его шейка работают с заданным эксцентриситетом, т. е. с валом, слегка смещенным от истинного центра подшипника на расстояние e, ( Рисунок 1 ). Затем мы можем определить коэффициент эксцентриситета E как:

E = e/C

E = коэффициент эксцентриситета шейки

e = эксцентриситет или радиальное смещение шейки в дюймах.

Это позволяет нам построить диаграмму с точки зрения A, E и отношения L/D подшипника. Эта диаграмма Рисунок 2 широко известна как «кривая в форме сердца» из-за ее формы. Он определяет области на основе A, E и отношения L/D, которые определяют режим работы. Подшипники, попадающие внутрь сердцевидной зоны, будут работать в полнопленочном или гидродинамическом режиме. Те, кто находится вне его, не будут, однако те, кто находится рядом с сердцем, могут работать в частичных гидродинамических условиях, как объясняется ниже.

Рисунок 2 . Кривая в форме сердца, очерчивающая операцию в полноэкранном или гидродинамическом режиме.

Кривая в форме сердца, очерчивающая операцию в полноэкранном или гидродинамическом режиме.

Работа проектировщика значительно упростилась благодаря наличию таблиц, в которых объединены все факторы, относящиеся к полнопленочной работе для распространенных конфигураций подшипников. Они были составлены в виде таблиц характеристик гидродинамических подшипников скольжения из литой бронзы, которые можно получить в компании Copper Development Association Inc. В них перечислено более 90 000 состояний подшипников.

Поскольку в гидродинамическом режиме подшипник и шейка не соприкасаются, коэффициент трения может составлять всего 0,001. (Это эквивалентно уровню, достигаемому высокоточным шариковым подшипником, и значительно лучше, чем у роликоподшипников). неопределенный. Теоретически единственным важным свойством материала для полнопленочных подшипников является то, что сплав подшипника должен быть достаточно прочным, чтобы выдерживать приложенную нагрузку. Однако при запуске (или выключении) скорость недостаточна для немедленного перехода в полноэкранный режим..jpg) Это означает, что подшипник, по крайней мере, на мгновение работает вне гидродинамического режима, и может иметь место реальный кратковременный контакт металла с металлом. Чрезвычайно резкие изменения нагрузки или вязкости смазочного материала могут иметь тот же эффект. Гидродинамические подшипники обычно могут выдерживать изменения нагрузки или ударные нагрузки, в десять раз превышающие расчетную нагрузку, в течение ограниченного периода времени.

Это означает, что подшипник, по крайней мере, на мгновение работает вне гидродинамического режима, и может иметь место реальный кратковременный контакт металла с металлом. Чрезвычайно резкие изменения нагрузки или вязкости смазочного материала могут иметь тот же эффект. Гидродинамические подшипники обычно могут выдерживать изменения нагрузки или ударные нагрузки, в десять раз превышающие расчетную нагрузку, в течение ограниченного периода времени.

Режим граничной смазки

Наиболее сложные условия с точки зрения материала подшипника — это когда подшипник и вал фактически соприкасаются или разделены только микроскопически тонкой масляной пленкой. Это режим работы пограничной пленки. Условия пограничной пленки существуют, когда:

- Подшипники с консистентной смазкой,

- Подшипники смазываются только периодически, например вручную, маслом или консистентной смазкой,

- Движение возвратно-поступательное (колебательное) или

- Скорость поверхности меньше 10 футов в минуту.

Подшипники, работающие в граничных условиях, требуют особого внимания при выборе материала. Сплав подшипников должен иметь низкое собственное трение, он должен быть устойчивым к сварке и заеданию, а также должен иметь высокую теплопроводность для отвода тепла от трения с поверхности подшипника.

Режим смешанной пленки

Между гидродинамическим и граничным режимами лежит состояние, известное как режим смешанной пленки. Здесь часть поверхности подшипника поддерживается гидродинамической масляной пленкой, в то время как остальная часть работает с контактом металл-металл (или граничной пленкой). Это, вероятно, самый распространенный из трех режимов работы.

Свойства материала

Многие миллионы подшипников успешно работают в граничном и смешанно-пленочном режимах в течение всего срока службы. Единственным недостатком, который это влечет за собой, является увеличение трения по сравнению с подшипниками с гидродинамической смазкой и, следовательно, более высокий расход энергии. Однако срок службы подшипника будет очень сильно зависеть от выбора материала подшипника. Даже гидродинамические подшипники проходят через граничные и смешанные режимы во время пуска и останова, а также в переходных условиях. Это означает, что выбор материала является важным фактором при проектировании всех подшипников скольжения, независимо от режима их работы. Общие характеристики хорошего подшипникового материала:

Однако срок службы подшипника будет очень сильно зависеть от выбора материала подшипника. Даже гидродинамические подшипники проходят через граничные и смешанные режимы во время пуска и останова, а также в переходных условиях. Это означает, что выбор материала является важным фактором при проектировании всех подшипников скольжения, независимо от режима их работы. Общие характеристики хорошего подшипникового материала:

- Низкий коэффициент трения по сравнению с твердыми материалами вала,

- Хорошая износостойкость стальных шеек (стойкость к задирам),

- Способность поглощать и отбрасывать мелкие загрязняющие частицы (встраиваемость),

- Способность адаптироваться и приспосабливаться к шероховатости и несоосности вала (приспособляемость),

- Высокая прочность на сжатие,

- Высокая усталостная прочность,

- Коррозионная стойкость,

- Низкая прочность на сдвиг (на границе подшипник-вал),

- Структурная однородность и

- Разумная стоимость и доступность.

Присущие материалу фрикционные характеристики чрезвычайно важны в те периоды, даже короткие, когда подшипник работает в граничном режиме. Низкий коэффициент трения является одним из факторов сопротивления материала сварке и, следовательно, задирам стальных валов. Коэффициенты трения бронзовых сплавов по стали колеблются от 0,08 до 0,14. Во время износа или при полном отсутствии смазки коэффициент трения может варьироваться от 0,12 до 0,18-0,30. Для сравнения, коэффициент трения при износе алюминия по стали составляет 0,32, а стали по стали — 1,00.

Несмотря на то, что обычно прилагаются усилия для поддержания чистоты подшипников и их смазочных материалов, некоторая степень загрязнения практически неизбежна. Хороший материал подшипника должен быть в состоянии компенсировать это, внедряя мелкие частицы грязи в свою структуру, удерживая их подальше от стального вала, который в противном случае может быть поцарапан.

Также всегда существует опасность того, что валы могут быть смещены или не быть идеально гладкими. Таким образом, может потребоваться, чтобы подшипниковый сплав соответствовал требованиям или слегка «изнашивался», чтобы компенсировать несоответствие. Это свойство называется прилегаемостью: оно связано с твердостью материала и пределом текучести при сжатии. Высокий предел текучести также связан с хорошей усталостной прочностью. Вместе эти свойства во многом определяют несущую способность материала.

Таким образом, может потребоваться, чтобы подшипниковый сплав соответствовал требованиям или слегка «изнашивался», чтобы компенсировать несоответствие. Это свойство называется прилегаемостью: оно связано с твердостью материала и пределом текучести при сжатии. Высокий предел текучести также связан с хорошей усталостной прочностью. Вместе эти свойства во многом определяют несущую способность материала.

Необходимость адекватной коррозионной стойкости особенно важна для подшипников, работающих в агрессивных средах, или для тех подшипников, которые простаивают в течение длительного периода времени. Таким образом, хорошая коррозионная стойкость увеличивает как срок службы, так и срок годности.

Материал подшипника должен иметь структурную однородность, а его свойства не должны изменяться по мере износа поверхностных слоев. С другой стороны, используются такие сплавы, как свинцовая бронза, поскольку они обеспечивают смазочную пленку свинца на границе раздела подшипник/цапфа. Свинец имеет низкую прочность на сдвиг и способен заполнять неровности вала и действовать как аварийная смазка, если подача масла временно прерывается.

Свинец имеет низкую прочность на сдвиг и способен заполнять неровности вала и действовать как аварийная смазка, если подача масла временно прерывается.

Наконец, материал подшипника должен быть экономически выгодным и доступным в короткие сроки. Ни один материал подшипника не обладает всеми этими свойствами, и это одна из причин, по которой конструкция подшипника всегда требует компромисса. Однако бронзовые подшипниковые сплавы обеспечивают такой широкий выбор свойств материала, что почти всегда один из них может соответствовать требованиям конкретной конструкции.

Бронзовые семейства подшипников

Бронзовые подшипники перечислены в Таблице 1 по их обозначению сплава UNS со стандартными спецификациями, охватывающими каждый из них. Перечисленные семнадцать подшипниковых бронз относятся к пяти семействам сплавов с аналогичным составом и свойствами. Прочность оловянных бронз в основном зависит от олова; свинцово-оловянные бронзы дополнительно содержат небольшое количество свинца для улучшения антифрикционных свойств, но за счет некоторой прочности; оловянные бронзы с высоким содержанием свинца обладают самой высокой смазывающей способностью, но самой низкой прочностью, алюминиевые бронзы и марганцевые бронзы служат приложениям, требующим их чрезвычайно высокой прочности и отличной коррозионной стойкости. Члены каждого семейства имеют схожие свойства, а различия между членами семейства позволяют выбирать, исходя из экономических соображений или необходимости адаптировать сплавы для конкретных применений.

Члены каждого семейства имеют схожие свойства, а различия между членами семейства позволяют выбирать, исходя из экономических соображений или необходимости адаптировать сплавы для конкретных применений.

| СПЛАВ | ASTM | SAE | AMS | MIL | FED | |

|---|---|---|---|---|---|---|

| 2 | Б271 Б505 Б584 |

J461, J462 (ранее 620) |

C-15345, СПЛАВ 8 C-22087 C-11866, COMP.26 C-22229 |

QQ-C-390 | ||

| С | B271 B505 B22 B584 |

J461, J462 (ранее 62) |

4845 | QQ-C-390 | ||

| С | В505 | J461, J462 (ранее 65) |

QQ-C-390 | |||

| С92200 | B271 B505 B61 B584 |

J461, J462 (ранее 622) |

C-15345, СПЛАВ 9 B-16541 |

QQ-C-390 | ||

| С92300 | Б271 Б505 Б584 |

J461, J462 (ранее 621) |

C-15345, СПЛАВ 10 B-16540 |

QQ-C-390 | ||

| С92700 | Б271 Б505 |

J461, J462 (ранее 63) |

QQ-C-390 | |||

| С93200 | Б271 Б505 Б22 Б584 |

Дж461, Дж462 (ранее 660) |

С-15. 12, СПЛАВ 12 12, СПЛАВ 12 |

QQ-C-390 | ||

| С93400 | В505 | C-15345, СПЛАВ 11 C-22087 C-22229 |

QQ-C-390 | |||

| С93500 | Б271 Б505 Б584 |

J461, J462 (ранее 66) |

QQ-C-390 | |||

| С93700 | Б271 Б505 Б22 Б584 |

J461, J462 792 (ранее 64) |

4827 4842 |

QQ-C-390 | ||

| С93800 | Б271 Б505 Б66 Б584 |

J461, J462 (ранее 67) |

QQ-C-390 | |||

| С94300 | Б271 Б505 Б66 Б584 |

Дж461, Дж462 |

4840 | QQ-C-390 | ||

| C95300 C95300HT |

Б271 Б505 Б148 |

J461, J462 (ранее 688) |

C-11866,КОМП.22 | QQ-C-390 | ||

| C95400 C95400HT |

Б271 Б505 Б148 |

Дж461, Дж462 |

4870 4871 4872 4873 |

C-15345, СПЛАВ 13 C-11866, COMP.  23 23 |

QQ-C-390 | |

| C95500 C95500HT |

В271 Б505 Б148 |

Дж461, Дж462 |

C-15345, СПЛАВ 14 C-22087 B-21230 C-22229 |

QQ-C-390 | ||

| С86300 | Б271 Б505 Б22 Б584 |

Дж461, Дж462 |

4862 | C-15345, СПЛАВ 6 C-22087 C-11866, КОМПЛЕКТ 21 C-22229 |

QQ-C-390 | |

| С86400 | Б271 Б505 Б584 |

QQ-C-390 |

Оловянные бронзы: № сплава C

, C, C

Основной функцией олова в этих бронзах является упрочнение сплавов. (Цинк также повышает прочность, но более 4% цинка снижает антифрикционные свойства сплава подшипников.) Оловянные бронзы прочны, тверды и обладают очень высокой пластичностью. Такое сочетание свойств дает им высокую несущую способность, хорошую износостойкость и способность выдерживать удары. Сплавы отличаются своей коррозионной стойкостью в морской воде и рассолах.

Сплавы отличаются своей коррозионной стойкостью в морской воде и рассолах.

Твердость оловянных бронз не позволяет им легко приспосабливаться к грубым или смещенным валам. Точно так же они плохо задерживают частицы грязи и поэтому должны использоваться с чистыми и надежными системами смазки. Для них требуется твердость вала от 300 до 400 BHN. Оловянные бронзы лучше работают со смазкой консистентной смазкой, чем другие бронзы; они также хорошо подходят для работы с граничной пленкой из-за их способности образовывать полярные соединения с небольшими следами смазки.

Различия в механических свойствах оловянных бронз невелики. Некоторые содержат цинк в качестве усилителя частично вместо более дорогого олова.

Оловянно-свинцовые бронзы: № сплава C92200, C92300, C92700

Некоторые оловянные бронзы содержат небольшое количество свинца. В этой группе сплавов основной функцией свинца является улучшение обрабатываемости. Он не присутствует в достаточной концентрации, чтобы заметно изменить несущие свойства сплавов. Некоторые свинцовые бронзы также содержат цинк, который упрочняет сплавы по более низкой цене, чем олово. В остальном свинцовые бронзы этого семейства имеют те же свойства и применение, что и оловянные бронзы.

Некоторые свинцовые бронзы также содержат цинк, который упрочняет сплавы по более низкой цене, чем олово. В остальном свинцовые бронзы этого семейства имеют те же свойства и применение, что и оловянные бронзы.

Оловянные бронзы с высоким содержанием свинца: № сплава C93200, C93400, C93500, C93700, C93800, C94300

Семейство высокосвинцовых оловянных бронз включает рабочие лошадки подшипниковых бронзовых сплавов. Сплав C93200 имеет более широкий диапазон применения и чаще указывается, чем все другие подшипниковые материалы. Эта и другие оловянные бронзы с высоким содержанием свинца используются для общего назначения при средних нагрузках и скоростях, то есть в тех условиях, которые составляют основную часть подшипников. Прочность и твердость несколько ниже, чем у оловянных бронз, но эта группа свинцовых сплавов превосходит их по антифрикционным и механическим свойствам.

Как и в случае с другими семействами подшипниковых бронз, различия между отдельными сплавами незначительны. В сплаве C93200 используется комбинация олова и цинка для экономичного упрочнения, в то время как в сплаве C93700 используется только олово для достижения того же уровня прочности. Помимо хорошей прочности сплав С93700 известен своей коррозионной стойкостью к слабокислым шахтным водам, а также к минеральным водам и сульфитным щелокам бумажных фабрик. Износостойкость хорошая на высоких скоростях и в условиях высоких нагрузок, ударов и вибрации. Сплав обладает хорошими литейными свойствами, что следует учитывать при изготовлении подшипников большой или сложной формы. Сплав С93700 содержит достаточное количество свинца, чтобы его можно было использовать при сомнительной или прерывистой смазке, но его необходимо использовать с закаленными валами. Добавление свинца облегчает обработку этих сплавов.

В сплаве C93200 используется комбинация олова и цинка для экономичного упрочнения, в то время как в сплаве C93700 используется только олово для достижения того же уровня прочности. Помимо хорошей прочности сплав С93700 известен своей коррозионной стойкостью к слабокислым шахтным водам, а также к минеральным водам и сульфитным щелокам бумажных фабрик. Износостойкость хорошая на высоких скоростях и в условиях высоких нагрузок, ударов и вибрации. Сплав обладает хорошими литейными свойствами, что следует учитывать при изготовлении подшипников большой или сложной формы. Сплав С93700 содержит достаточное количество свинца, чтобы его можно было использовать при сомнительной или прерывистой смазке, но его необходимо использовать с закаленными валами. Добавление свинца облегчает обработку этих сплавов.

Высокая прочность приносится в жертву превосходной смазывающей способности бронз, содержащих 15 и 25 процентов свинца, сплавов C93800 и C94300. Эти оловянные бронзы с высоким содержанием свинца очень хорошо впитывают частицы грязи, легко приспосабливаются к неровностям поверхности вала и позволяют использовать их с незакаленными валами. Как и во всех свинцовых бронзах, свинец присутствует в виде дискретных микроскопических частиц; в сплавах С93800 и C94300 имеется достаточное количество свинца, которым можно намазать шейку, чтобы предотвратить приваривание и заедание в случае прекращения подачи смазки. Свинец также обеспечивает отличную обрабатываемость.

Как и во всех свинцовых бронзах, свинец присутствует в виде дискретных микроскопических частиц; в сплавах С93800 и C94300 имеется достаточное количество свинца, которым можно намазать шейку, чтобы предотвратить приваривание и заедание в случае прекращения подачи смазки. Свинец также обеспечивает отличную обрабатываемость.

Из-за их сравнительно более низкой прочности и несколько сниженной пластичности сплавы C93800 и C94300 не должны использоваться при высоких нагрузках или в приложениях, где можно ожидать ударов. Они лучше всего работают при умеренных нагрузках и высоких скоростях, особенно там, где смазка может быть ненадежной. Они хорошо подходят и очень устойчивы к грязным условиям эксплуатации, свойства, которые нашли их широкое применение во внедорожном, землеройном и тяжелом промышленном оборудовании.

Алюминиевые бронзы: сплав № C95300, C95300-HT, C95400, C95400-HT, C95500, C95500-HT, C95510

Алюминиевые бронзы являются самыми прочными и сложными из подшипниковых сплавов на основе меди. Содержание алюминия обеспечивает большую часть их высокой прочности и делает их единственными подшипниковыми бронзами, которые можно подвергать термообработке. Их высокая прочность, предел текучести до 68 000 фунтов на квадратный дюйм и предел прочности при растяжении до 120 000, позволяет использовать их при единичных нагрузках, на 50 % превышающих нагрузки для свинцово-оловянной бронзы из сплава C9.3200.

Содержание алюминия обеспечивает большую часть их высокой прочности и делает их единственными подшипниковыми бронзами, которые можно подвергать термообработке. Их высокая прочность, предел текучести до 68 000 фунтов на квадратный дюйм и предел прочности при растяжении до 120 000, позволяет использовать их при единичных нагрузках, на 50 % превышающих нагрузки для свинцово-оловянной бронзы из сплава C9.3200.

Однако из-за своей высокой прочности они обладают довольно низкой пластичностью и плохо приспосабливаются или встраиваются. Следовательно, для них требуются валы, закаленные до твердости 550-600 BHN. Поверхности также должны быть очень гладкими, а вал и подшипник должны быть отшлифованы до 1520 в среднеквадратичном значении. Особое внимание следует уделить чистоте смазки и надежности, поскольку эти сплавы не обладают противозадирными свойствами, типичными для свинцово-оловянных бронз. С другой стороны, алюминиевые бронзы обладают отличной коррозионной стойкостью и идеально подходят для таких применений, как морские гребные винты и рабочие колеса насосов. Алюминиевые бронзы также имеют превосходную прочность при повышенных температурах. Это единственные бронзы и единственный традиционный материал подшипников, способный работать при температурах выше 50°F.

Алюминиевые бронзы также имеют превосходную прочность при повышенных температурах. Это единственные бронзы и единственный традиционный материал подшипников, способный работать при температурах выше 50°F.

Марганцевые бронзы: № сплава C86300, C86400

Марганцевые бронзы представляют собой модификации металлических сплавов Muntz (60 % меди, 40 % цинковой латуни), содержащие небольшие добавки марганца, железа и алюминия, а также свинец для смазывающих свойств, предотвращения заедания и заливки. Как и алюминиевые бронзы, они сочетают в себе очень высокую прочность с отличной коррозионной стойкостью. Подшипники из марганцевой бронзы могут работать на высоких скоростях при больших нагрузках, но требуют высокой твердости вала и неабразивных условий эксплуатации.

Сводка

Подшипниковые бронзы обладают широким диапазоном прочности, пластичности, твердости, износостойкости, противозадирных свойств, низкого трения и способности приспосабливаться к неровностям, устойчивы к грязным рабочим средам и загрязненным смазочным материалам. Коррозионная стойкость подшипниковых бронз, как правило, выше, чем у других подшипниковых материалов, и может быть выбрана в соответствии с конкретными условиями окружающей среды. Бронзы обеспечивают простое и экономичное производство, позволяя изготавливать подшипники специальных и уникальных конфигураций просто и с низкими затратами. Никакие подшипниковые металлы не имеют лучшей обрабатываемости, чем освинцованные и высокосвинцовые подшипниковые бронзы. Почти без исключения подшипниковая бронза может быть выбрана для удовлетворения любого существующего применения подшипников.

Коррозионная стойкость подшипниковых бронз, как правило, выше, чем у других подшипниковых материалов, и может быть выбрана в соответствии с конкретными условиями окружающей среды. Бронзы обеспечивают простое и экономичное производство, позволяя изготавливать подшипники специальных и уникальных конфигураций просто и с низкими затратами. Никакие подшипниковые металлы не имеют лучшей обрабатываемости, чем освинцованные и высокосвинцовые подшипниковые бронзы. Почти без исключения подшипниковая бронза может быть выбрана для удовлетворения любого существующего применения подшипников.

Эта публикация, основанная на имеющихся данных, подготовлена для ознакомления и использования профессионалами отрасли. CDA не несет никакой ответственности в связи с этой публикацией и не дает никаких гарантий в отношении информации, содержащейся в ней.

Литые бронзовые втулки | Производство оловянной бронзы

Перейти к содержимомуЗагрузка…

Твердая бронза,Обработка компонентов, универсальный поставщик

Подшипники из цельной бронзы и латуни, высокотемпературный диапазон (с консистентной смазкой)

со смазочными канавками и без них

Проектирование форм, отливка заготовок, обработка отливок, контроль и поставка.

Расположение смазочной канавки при различных режимах работы вращательного движения.

Традиционный и прочный материал втулки Ни одна другая цилиндрическая втулка не используется в таком количестве и разнообразии, как втулки из цельной бронзы. Твердый бронзовый материал идеально подходит для очень требовательных применений в жестких условиях. VIIPLUS предлагает стандартный ассортимент как плоских, так и цилиндрических втулок с фланцами стандартных размеров.

Категории: Втулки, упорные шайбы и полосы, Литые бронзовые подшипники, Самосмазывающиеся бронзовые втулки, Втулки скольжения Метки: Цилиндрические втулки, Втулка скольжения техническое обслуживание. Наши стандартные подшипники скольжения изготавливаются из непрерывнолитых сплавов C86300 , C86300 (SAE430B CuZn25Al5Fe3Mn4 CuZn24Al6), с превосходной износостойкостью. Идеально подходит для работы при высоких нагрузках и низких скоростях, включая зубчатые колеса, шток, втулку, промышленные пресс-формы для древесной массы, высокопрочные механические аксессуары, крюки, рамы, валы, самосмазывающиеся подшипники, графитово-медные втулки и т. д. c93200 Подшипник Бронза. онлайн-продажа стандартных размеров. Подшипники из литой бронзы

д. c93200 Подшипник Бронза. онлайн-продажа стандартных размеров. Подшипники из литой бронзы

изготовлены из высокопрочной латуни или другого материала по вашему выбору, смазываются маслом, добавляемым в масляные канавки. Эта литая бронзовая втулка втулки имеет те же характеристики, что и другие масляные подшипники. но с гораздо более высокой твердостью, удвоенным сроком службы для низкоскоростного применения по сравнению с втулкой из оловянной бронзы. Его также называют литым подшипником, латунной втулкой, медным подшипником, твердым подшипником скольжения, подшипником скольжения с масляными канавками, литым бронзовым подшипником, литой бронзой и так далее.

- Высокопрочная латунь

Высокопрочная латунь (иногда неправильно называемая марганцевой бронзой) представляет собой модификацию знакомой желтой латуни с содержанием меди 60% Cu40% Zn, известной как Muntz Metal. Сплав C86300 содержит марганец, алюминий и железо, которые повышают его предел прочности при растяжении до более чем 800 МПа (115 фунтов на квадратный дюйм). Прочность сплава C86400 несколько ниже, но он содержит один процент свинца для улучшения обрабатываемости. Несмотря на их высокую предельную прочность, сопротивление усталости сплавов можно оценить только как умеренное. Эти высокопрочные латуни могут работать при очень высоких нагрузках и при умеренно высоких скоростях; однако они требуют закаленных, хорошо выровненных валов и надежной смазки. Будучи относительно твердыми, они имеют небольшую способность задерживать захваченные частицы и поэтому не переносят грязные смазочные материалы.

Прочность сплава C86400 несколько ниже, но он содержит один процент свинца для улучшения обрабатываемости. Несмотря на их высокую предельную прочность, сопротивление усталости сплавов можно оценить только как умеренное. Эти высокопрочные латуни могут работать при очень высоких нагрузках и при умеренно высоких скоростях; однако они требуют закаленных, хорошо выровненных валов и надежной смазки. Будучи относительно твердыми, они имеют небольшую способность задерживать захваченные частицы и поэтому не переносят грязные смазочные материалы.

- Алюминиевые бронзы

Алюминиевые бронзы представляют собой стандартные подшипниковые сплавы на основе меди с самой высокой прочностью. Алюминий является мощным упрочнителем этих сплавов; в целом, чем выше содержание алюминия в сплавах, тем выше их прочность. Сплавы с содержанием алюминия более 9,5% могут подвергаться термообработке, что отмечается в обозначении «HT» после номеров UNS сплавов. Сплав C95500HT, например, может достигать предела прочности при растяжении свыше 800 МПа (115 тысяч фунтов на кв. дюйм). Одной интересной особенностью алюминиевых бронз является их высокая

дюйм). Одной интересной особенностью алюминиевых бронз является их высокая

повышенная термостойкость. Прочность на сжатие C95400 при 260 C (500 F) такая же, как у оловянных бронз при комнатной температуре. Алюминиевые бронзы обладают самой высокой усталостной прочностью из всех подшипниковых материалов из бронзы

, и они могут очень хорошо противостоять повторяющимся и сильным ударным нагрузкам. Важным недостатком является их относительно плохая обрабатываемость. Их можно точить, растачивать и рассверливать,

, но, как и оловянные бронзы, их трудно прошивать. Как и высокопрочная латунь, большинство алюминиевых бронз должны использоваться против стальных валов, закаленных до твердости более 500 HB. Сплав C95200 несколько более снисходителен в этом отношении. Как класс, алюминиевые бронзы требуют надежной полнослойной смазки для предотвращения контакта металла с металлом и возможных задиров. И подшипник, и вал должны быть обработаны до чистоты поверхности менее 0,4–0,5 мкм (15–20 мкдюйм) среднеквадратичного значения. Сплавы плохо впитывают грязь, и, как правило, 20 требуют хорошего выравнивания вала. Их теплопроводность лишь немного ниже, чем у некоторых менее прочных сплавов, и в результате их можно использовать на умеренных скоростях, если твердость вала не ниже 9Выравнивание 0016 и смазка хорошо контролируются.

Сплавы плохо впитывают грязь, и, как правило, 20 требуют хорошего выравнивания вала. Их теплопроводность лишь немного ниже, чем у некоторых менее прочных сплавов, и в результате их можно использовать на умеренных скоростях, если твердость вала не ниже 9Выравнивание 0016 и смазка хорошо контролируются.

- C93200 Бронза

Сплав C93200 (SAE Alloy 660) обычно считается рабочим сплавом этой серии. Первоначально разработанный как состав с низким содержанием олова во время Второй мировой войны, сплав

широко используется и сегодня. Основные области применения включают подшипники общего назначения для легких и средних нагрузок.

Шаблоны смазочных канавок

Поскольку смазка попадает только туда, куда ее толкают или тянут, она не распределяется в подшипнике, как жидкая смазка. Поэтому канавки обычно нарезают на внутренней поверхности втулки. Используется множество канавочных конструкций.

Литые бронзовые подшипники

Литые бронзовые сплавы веками использовались в широком спектре подшипников. Другие подшипниковые материалы не смогли сравниться с их универсальностью. Подшипники из литой бронзы

Другие подшипниковые материалы не смогли сравниться с их универсальностью. Подшипники из литой бронзы

рекомендуются для средних и тяжелых нагрузок, ударов и температур. Изготовлен из бронзового прутка с подшипниками C93200 SAE 660, сертифицированного заводом США. Этот материал устойчив к ударам, износу и коррозии и обладает превосходными антифрикционными

свойствами. Он также обладает отличной обрабатываемостью, что означает возможность достижения высокого качества обработки поверхности.

Материал смазочных частей

Твердые бронзовые втулки изготовлены из многокомпонентной бронзы, C86300,c93200, C95400 , подшипниковая бронза.

с очень хорошими свойствами скольжения. Все поверхности втулок из твердой бронзы обработаны.

Обработка бронзовых втулок Производители,

Точеный бронзовый подшипник с графитом является альтернативой, не требующей технического обслуживания. Смазка бронзовых втулок Втулки из цельной бронзы VIIPLUS предназначены для смазывания маслом или консистентной смазкой. Смазка не только улучшает свойства скольжения, но также снижает износ и предотвращает коррозию. Консистентная смазка обычно используется при периодической смазке, а в исключительных случаях применяется масляная ванна. Уплотнения рекомендуются, когда проходной изолятор будет использоваться в агрессивной среде. Все втулки с диаметром отверстия 14 мм и более имеют осевую смазочную канавку 9.0003

Смазка не только улучшает свойства скольжения, но также снижает износ и предотвращает коррозию. Консистентная смазка обычно используется при периодической смазке, а в исключительных случаях применяется масляная ванна. Уплотнения рекомендуются, когда проходной изолятор будет использоваться в агрессивной среде. Все втулки с диаметром отверстия 14 мм и более имеют осевую смазочную канавку 9.0003

Структура материала

Стандартный материал: CuZn25Al5 .

Technical Data

| Technical Data | |||||

| Material | Brass | Bronze | Bronze | Bronze | Bronze |

| CuZn25Al5 | CuSn5Pb5Zn5 | CuAl10Ni5Fe5 | CuSn12 | CuSn10Pb10 | |

| Плотность | 8 | 8.9 | 7.8 | 8.9 | 8.9 |

| Yield point/mm2 | >450 | >90 | >260 | >150 | >100 |

| Tensile strength N/mm2 | >750 | >200 | >600 | >260 | >210 |

| Elongation % | >12 | >15 | >10 | >8 | >8 |

| Hardness HB | >210 | >70 | >150 | >95 | >75 |

Advantages

The main advantages of solid bronze bearings include:

- Not affected by impurities

- Suitable for corrosive environments

- Подходит для ударных нагрузок и вибрации при низких скоростях

- Имеет канавку для удержания смазки

Характеристики

- Высокая грузоподъемность

- Wide range of use

- Long lifetime

- Wide range of temperature

Type of applications

• construction machinery

• transport equipment

• pulp and papermaking machinery

• off-shore equipment

Design

- Цилиндрические подшипники

- Фланцевые подшипники

- Упорные шайбы

- Пластины

- Детали чертежа

Доступность

● Цилиндрическая втулка, упорная шайба и втулка с фланцем входят в стандартную комплектацию.

● Возможно изготовление по индивидуальному заказу.

Техническая информация в техпаспорте

Втулки широко используются в рамах машин для литья под давлением, автомобильных пресс-формах, машиностроении, гидравлических цилиндрах, больших коробках передач, металлургических машинах непрерывного литья заготовок, опорном стальном прокатном оборудовании, горнодобывающем оборудовании, кораблях, турбинах, опоры крана, подшипники турбин пищевой техники.

Зона скользящей панели переключения

Верхняя скользящая панель

Эту скользящую панель можно включать и выключать в параметрах темы, и она может принимать любой виджет, который вы ей добавляете, или даже заполнять ее вашим собственным HTML-кодом. Это идеально подходит для привлечения внимания ваших зрителей. Выберите между 1, 2, 3 или 4 столбцами, установите цвет фона, цвет разделителя виджета, активируйте прозрачность, верхнюю границу или полностью отключите его на настольных и мобильных устройствах.