Сварка аргоном — особенности, техника, принцип работы

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Содержание страницы

- 1 Особенности аргонной с варки

- 1.1 Техника сварки аргоном

- 2 Режимы аргонной сварки

- 3 Преимущества и недостатки

- 4 Принцип работы сварочного оборудования

- 5 Виды сварочного оборудования

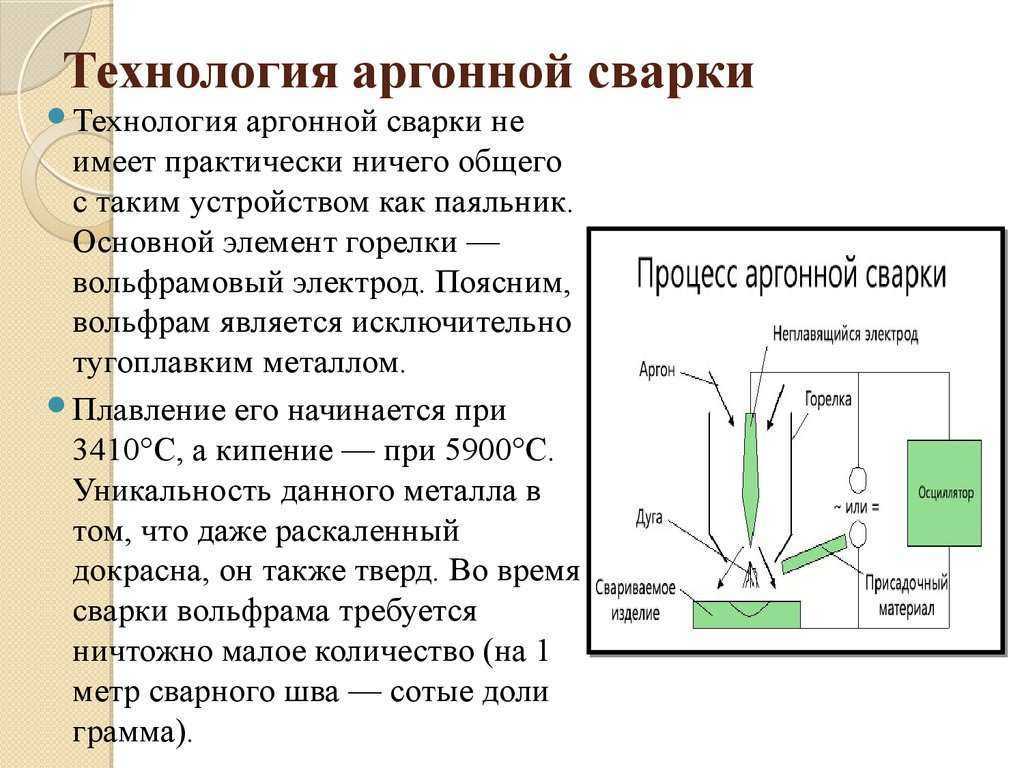

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно.

Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом. - Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

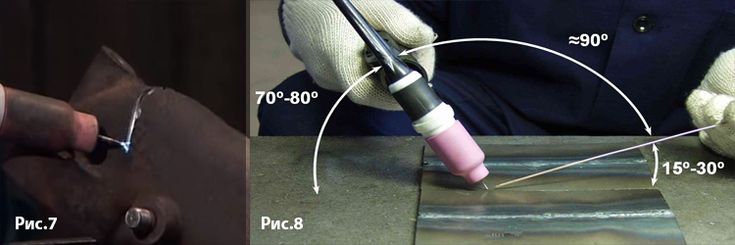

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата.

Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

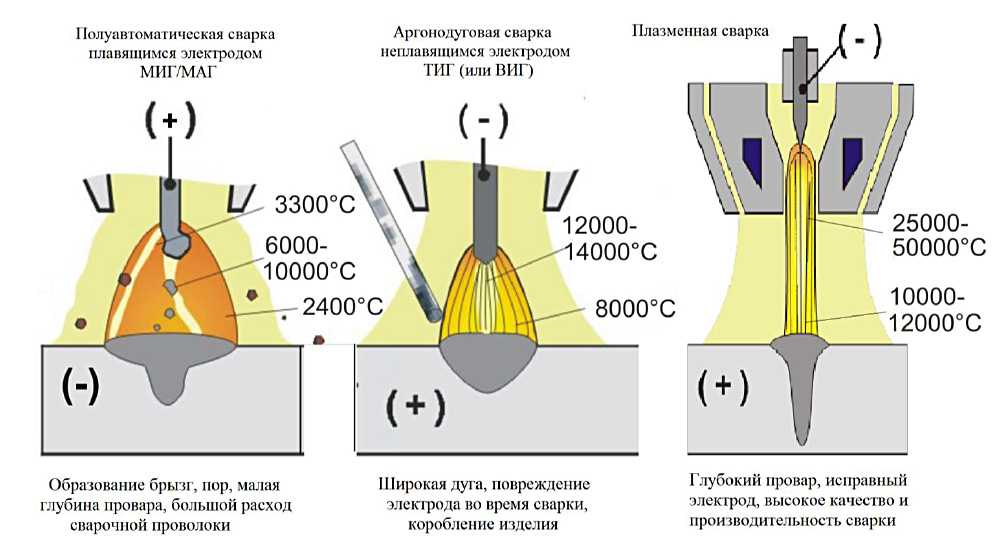

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Сила тока, А |

|---|---|---|

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

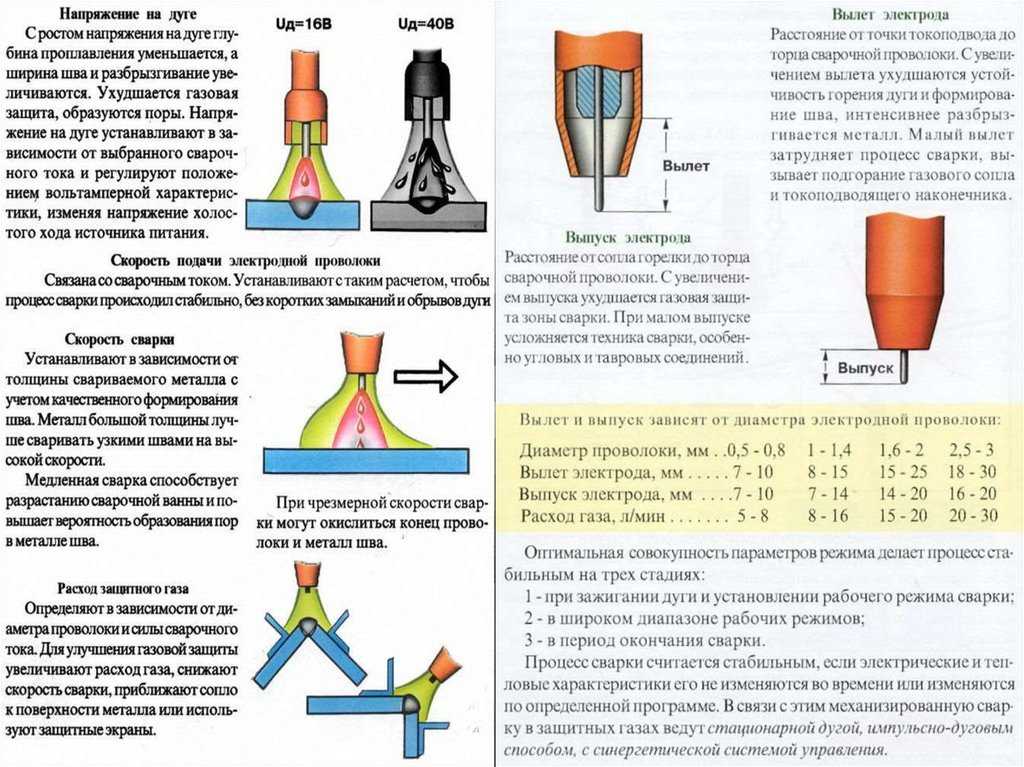

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов.

Та же самая зависимость напряжения дуги и ее длины.

Та же самая зависимость напряжения дуги и ее длины. - Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

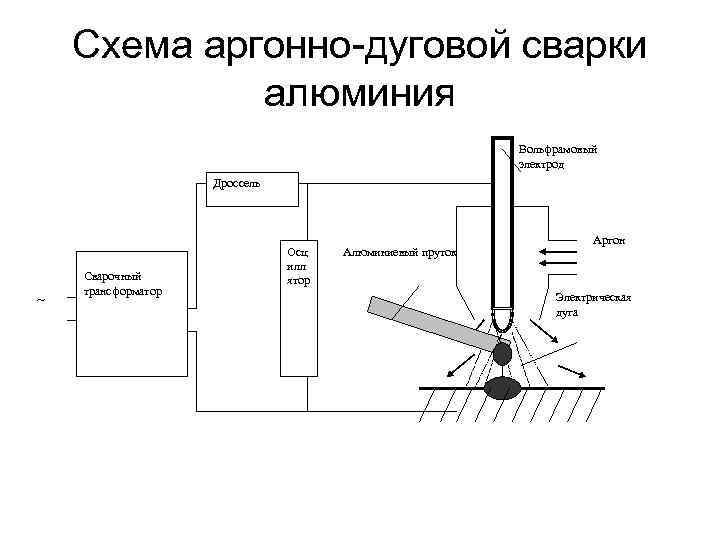

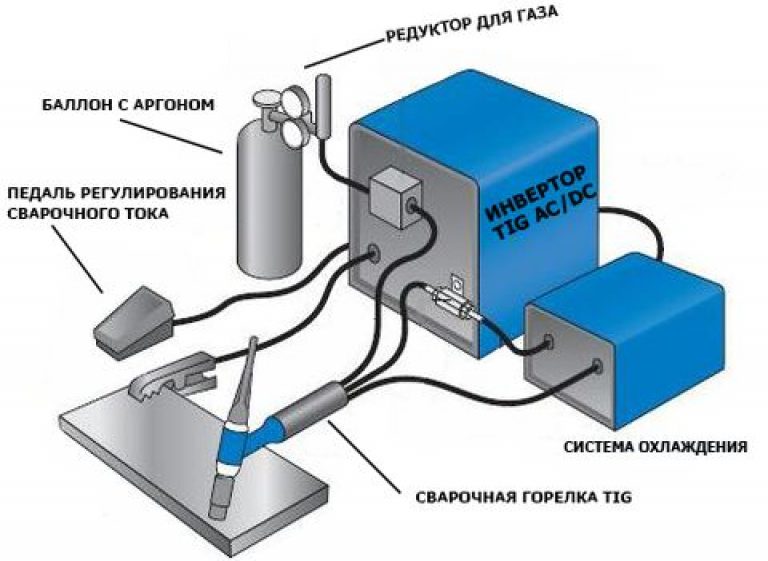

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

https://www.youtube.com/watch?v=TlFlVegc40U

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

что это такое, принцип работы, технологии

Содержание:

- Общее описание

- Классификация аргонодуговой сварки

- Особенности сварного шва при аргонодуговой сварке

- Различные технологии

- Оборудование для работы с аргоном

- Особенности сварочных работ в среде аргона

- Этапы проведения аргоновой сварки

- Инверторная сварка в аргоне

- Правильная аргоновая горелка

- Розжиг дуги при разных электродах

- Какие аппараты применяются для аргонодуговой сварки

- Преимущества и недостатки аргонодуговой сварки

- Интересное видео

Чтобы сварить детали из нержавеющей стали, меди, титана, алюминия, различных цветных металлов и сплавов обычные методы сварки не всегда подходят. Часто для этих целей многие опытные сварщики применяют сварку аргоном. Этот процесс достаточно тяжелый, длительный и специфический. Но чтобы понять технологию стоит рассмотреть важные особенности, нюансы, правила проведения. Это позволит создать прочную и неразъемную конструкцию.

Часто для этих целей многие опытные сварщики применяют сварку аргоном. Этот процесс достаточно тяжелый, длительный и специфический. Но чтобы понять технологию стоит рассмотреть важные особенности, нюансы, правила проведения. Это позволит создать прочную и неразъемную конструкцию.

Общее описание

Перед тем как приступать к работе стоит рассмотреть, что такое аргонная сварка и для чего она проводится. Это технология гибридного типа, которая позволяет соединять конструкции из капризных и устойчивых металлических основ — от огромных труб до мелких деталей статуэток из бронзового металла.

Прежде чем понять, что это такое аргонно-дуговая сварка, стоит разобраться с физикой данного процесса. Для того чтобы соединить металлические поверхности их требуется предварительно прогреть. Нагревание обычно производится при помощи огня. Именно это способствует вступлению в реакцию кислорода, который находится в воздухе — происходит процесс окисления. Стоит учитывать, что цветные металлы, легированные стали окисляются намного быстрее, чем обычные металлы.

Окисление, которое проявляется во время сварочного процесса, вызывает ухудшение качества соединений. В связи с тем, что в составе швов появляются многочисленные пузырьки, они теряют свою прочность и быстро разрушается. А алюминиевый металл варить невозможно, при нагревании он горит и разрушается.

Технология аргонодуговой сварки основывается на использовании сварочной ванны, которая защищает от газов и примесей. Для этих целей часто применяются инертные газы, которые выполняют роль защитной оболочки. Помимо аргона к инертным газам относится гелий, который обладает такими же свойствами. Однако гелий намного дороже аргона, и он расходуется намного быстрее и больше.

Применение аргона позволяет сэкономить силы и финансовые вложения. Кроме этого этот газ может использоваться для всех цветных металлов, включая нержавейку, медь, алюминий. К главным свойствам аргона стоит отнести:

- Аргон значительно тяжелее воздуха, по этой причине он отлично вытесняет его из сварочной ванны, тем самым защищая зону плавления от ненужных газовых примесей;

- Аргон является инертным веществом, которое не способно вступать ни с какими элементами, включая свариваемые металлические поверхности;

- Не стоит забывать про важный нюанс аргонового газа.

Во время применения тока с обратной полярностью аргон переходит в состояние электропроводной плазмы со всеми негативными последствиями.

Во время применения тока с обратной полярностью аргон переходит в состояние электропроводной плазмы со всеми негативными последствиями.

Классификация аргонодуговой сварки

Сварка аргоном цветных металлов может производиться несколько способами. Каждый из них обладает отличительными особенностями, от которых зависит качество и прочность сварного шва.

Выделяют следующие виды аргоновой сварки:

- Ручной способ — РАД сварка. Перед тем как приступать к РАД сварке, стоит рассмотреть, что это за процесс. Работа выполняется сварщиком, он производит перемещение горелки, подачу сварочной проволоки. Во время него применяются только вольфрамовые электроды;

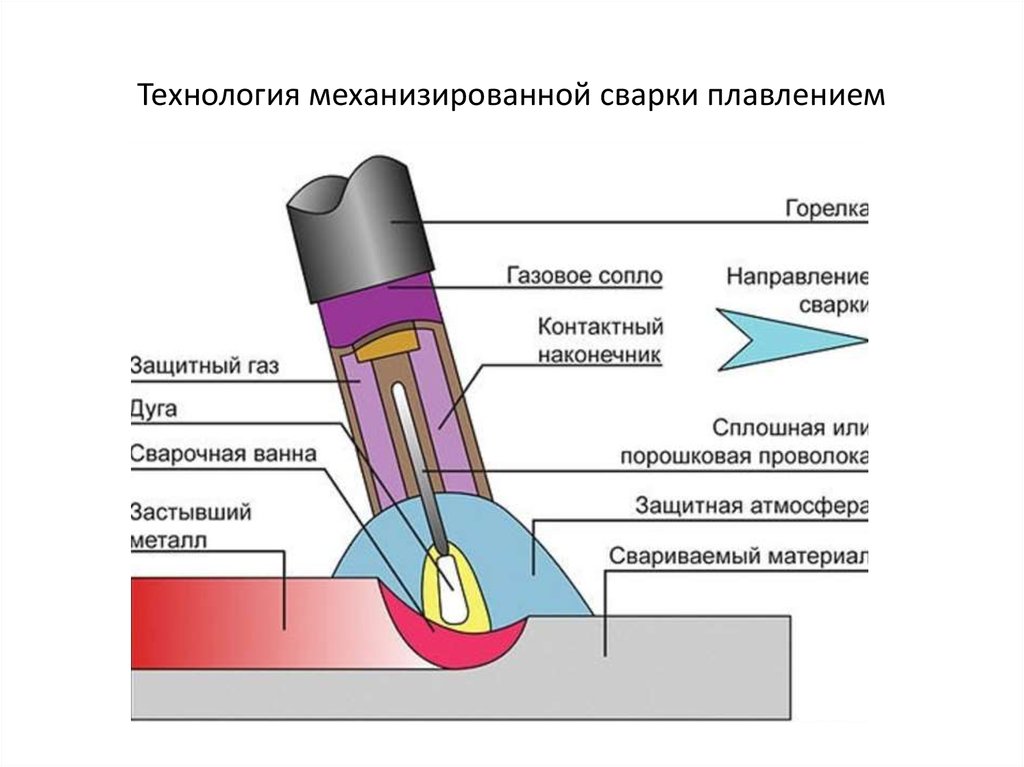

- Механизированная или полуавтоматическая сварка металла аргоном. Во время этого процесса проволока подается при помощи машины, а горелку удерживает сварщик. К самому популярному примеру этого метода относится сварка нержавейки полуавтоматом. Механизированная аргоновая сварка дуговая при помощи плавящегося электрода также относится к этому методу.

Сварочный процесс нержавейки полуавтоматом в среде углекислого газа — является еще одной узкоспециализированной технологией, которая также относится к этой группе;

Сварочный процесс нержавейки полуавтоматом в среде углекислого газа — является еще одной узкоспециализированной технологией, которая также относится к этой группе; - Автоматическая аргонодуговая сварка. Во время этого процесса автомат управляется дистанционно оператором и производит перемещение и подачу проволоки. В последнее время часто во время автоматических сварочных процессов применяются специальные устройства — роботы, которые не требуют участия человека. Данный метод пользуется популярностью на больших производствах.

Особенности сварного шва при аргонодуговой сварке

Рассматривая, что это такое аргонная сварка стоит обратить внимание на особенности сварного шва. Важно помнить о том, чем больше будет угол наклона между поверхностью основного металла и соединения, тем выше будет концентрация напряжения в области сварки. Если к сварному шву предъявляются высокие требования по равнопрочности, то после сварки требуется произвести стачивание шовного валика.

Техника сварки аргоном предполагает правильный подбор материала электрода и присадочной проволоки, также требуется выбрать необходимый режим сварки. Обязательно выбирается способ защиты металлического шва, который обеспечивается за счет меньшего количества примесей, а сама область шва при этом должна быть немного мягче основного металла.

Чтобы обеспечить высокую прочность и износостойкость, мягкая зона должна быть узкой. Это усложняет проведение сварочного процесса, но избавляет от необходимости усиления конструктивных элементов в области соединения.

Различные технологии

Помимо отечественной терминологии применяются зарубежные обозначения, которые помогают разделить сварку в среде аргона на несколько подвидов. Каждый из них обладает уникальными качествами, особенностями. Обычно они применяются для сваривания сталей с различными добавками, сплавов из алюминиевой основы.

Сварка в аргоновой среде разделяется на следующие подвиды:

- Сварка ММА.

Процесс производится по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе данным способом можно варить углеродистую сталь. А если будет оказываться постоянным ток, то будет возможность производить сварку углеродистой и нержавеющей стали, а также алюминия и его сплавов;

Процесс производится по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе данным способом можно варить углеродистую сталь. А если будет оказываться постоянным ток, то будет возможность производить сварку углеродистой и нержавеющей стали, а также алюминия и его сплавов; - Сварочный процесс TIG. Он выполняется в ручном режиме в аргоне или в другом инертном газе при помощи вольфрамового электрода. При переменном токе так можно варить только алюминий и его сплавы. При постоянном — углеродистые и нержавеющие виды сталей;

- Сварка MIG. Это полуавтоматическое сваривание, которое производится при помощи плавящейся проволоки. Данная технология аргоновой сварки производится с использованием переменного тока. Свариванию подлежать оба типа металлов, а также алюминий со сплавами.

Оборудование для работы с аргоном

Чтобы получить прочные швы важно знать, что нужно для аргонной сварки. Для процесса требуется достаточно большой и широкий набор оборудования. В продаже часто встречаются универсальные аппараты, которые имеют все необходимые и важные элементы. Они стоят не слишком дорого.

Для процесса требуется достаточно большой и широкий набор оборудования. В продаже часто встречаются универсальные аппараты, которые имеют все необходимые и важные элементы. Они стоят не слишком дорого.

Все оборудование для аргоно-дуговой сварки разделяется на три группы:

- Специализированное. Оборудования предназначено для работ с заготовками одного типа;

- Специальное оборудование для аргонной сварки. Оно устанавливается на промышленный производствах, его применяют для заготовок с одинаковым типоразмером;

- Универсальное оборудование. Оно предназначено для всех видов работ в среде аргона, к примеру, для сварки нержавеющей стали полуавтоматом.

Помимо сварочного аппарата обязательно требуются другие важные элементы. Для сварки в аргоне требуется целый пакет оборудования. При этом не обязательно все покупать, некоторые элементы можно сделать самому.

Итак, рассмотрим, что нужно для аргоновой сварки:

- Специальная горелка с вольфрамовым расходником;

- Трансформатор основного и вспомогательного вида.

В качестве основного обычно применяется аппарат для дугового способа с показателем напряжения до 70 В. Вспомогательный трансформатор требуется для электропитания коммутирующих устройств;

В качестве основного обычно применяется аппарат для дугового способа с показателем напряжения до 70 В. Вспомогательный трансформатор требуется для электропитания коммутирующих устройств; - Осциллятор. Устройство подключается параллельно к источнику питания. Он требуется для разжигания дуги во время работы с неплавящимся вольфрамовым расходником при помощи подачи высокочастотных импульсов. В результате этого наблюдается ионизация дугового промежутка. Если показатель обычной сетевой частоты насчитывает около 55 Гц, а напряжение 220 В, то после преобразования осциллятором частота и напряжения увеличиваются до 500 кГц и 6000 В;

- Контактор. Этот элемент требуется для подачи напряжения на горелку;

- Реле. Оно осуществляет включение и отключение контактора и осциллятора;

- Электроды из вольфрамовой основы. Они идут с проволокой с соответствующим диаметром;

- Аргоновый баллон, который оборудован редуктором;

- Выпрямитель. Он требуется для получения постоянного тока с показателем напряжения 24 В;

- Амперметр.

Этот компонент производит измерение силы тока;

Этот компонент производит измерение силы тока; - Таймер. Осуществляет контроль времени обдува аргоном;

- Электро-газовый клапан. Он требуется для подачи постоянного или переменного тока с показателями 24 и 220 В соответственно;

- Фильтр, который выполняет контролирование высоковольтных импульсов из осциллятора;

- Аккумулятор. Он требуется для последовательного подключения в электрическую цепь для стабилизации переменного тока.

Если во время аргоновой сварки используются металлы с более толстыми краями, а также требуется повышение производительности, то дополнительно во время процесса сваривания могут применяться усовершенствованные элементы:

- Специальная горелка, которая позволяет применять сразу несколько вольфрамовых электродов. Это повышает качество и прочность сварного шва, который выполняется на высокой скорости;

- Специальное приспособление для нагревания присадочной проволоки;

- Пульсирующий ток для периодических пауз его поступления, во время которых металлическая основа кристаллизуется.

Если движение дуги синхронизировать с импульсами тока, то плавка выходит высокоэффективных во всех положениях в пространстве.

Если движение дуги синхронизировать с импульсами тока, то плавка выходит высокоэффективных во всех положениях в пространстве.

Особенности сварочных работ в среде аргона

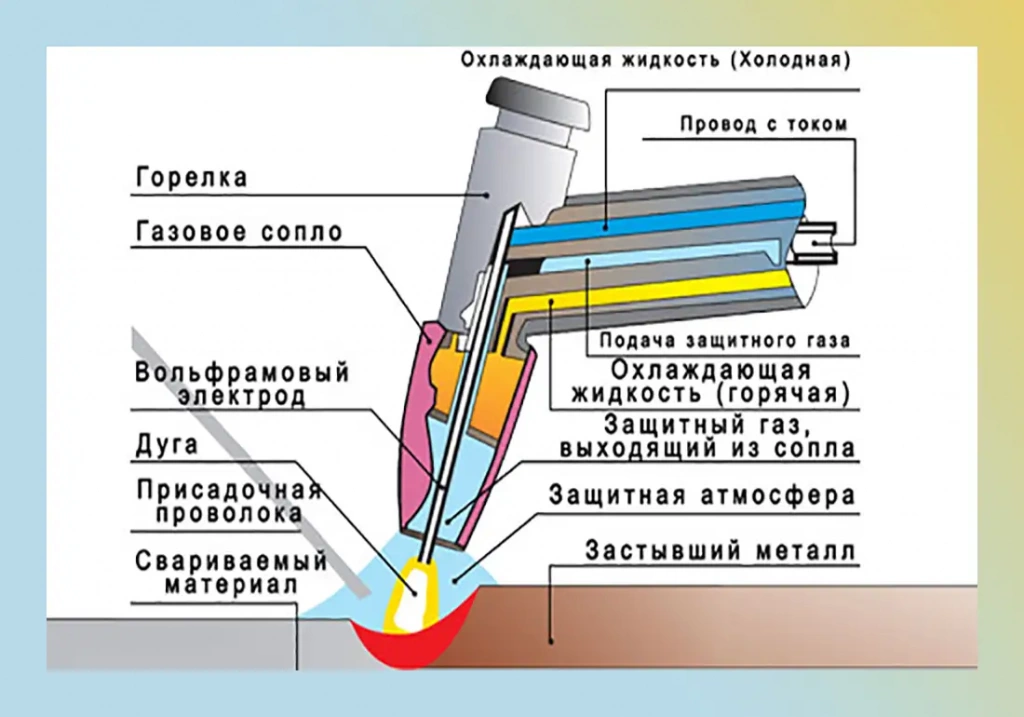

Принцип работы аргонодуговой сварки основан на соединении поверхностей рабочих металлов в среде защитного газа. В качестве рабочего элемента в данном процессе применяется горелка. В ее центральную часть вставляется электрод из вольфрамовой основы, его вылет должен быть в пределах 2-5 мм.

Фиксирование электрода внутри горелки осуществляется при помощи специального держателя. В него вставляется вольфрамовый стержень с любым требуемым диаметром. Для подачи защитного газа горелка оснащается соплом из керамической основы.

На фото ниже показан общий принцип работы аргоновой сварки.

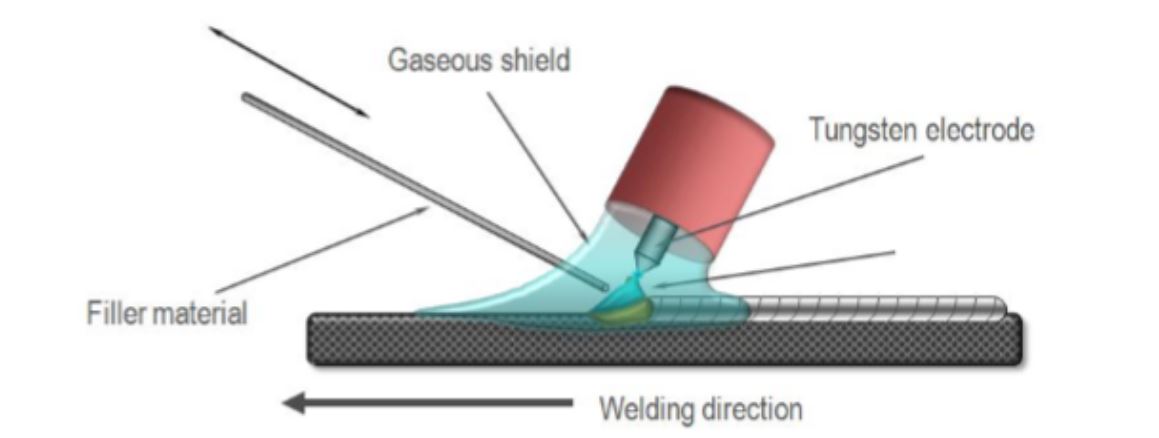

Сварка под аргоном предполагает применять требуемую температуру, которую задает электрическая дуга. Формирование сварного шва выполняется при помощи присадочной проволоки, состав которой должен соответствовать составу обрабатываемой металлической поверхности.

Стоит изучить несколько правил принципа работы аргонно-дуговой сварки, от которых зависит прочность и качество сварного шва:

- Чем длиннее будет сварочная дуга, тем шире будет шов и меньше его глубина. Именно это снижает качество сварного соединения. По этой причине рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей;

- Чтобы сделать узкое и глубокое сварное соединение, важно чтобы электрод и горелка двигались в продольном направлении. Отклонение в сторону (поперечные движения) снижают качество сварного шва. По этой причине во время сварки требуется, чтобы сварщик был внимательным и аккуратным;

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварочного процесса, они должны быть прикрытыми аргоном. Это предотвратит проникновение кислорода и азота внутрь сварочной зоны;

- Подача присадочной проволоки должна быть плавной и равномерной. При резкой подаче происходит сильное разбрызгивание металла.

Правильная подача достаточно сложный процесс, который приходит с опытом;

Правильная подача достаточно сложный процесс, который приходит с опытом; - Стоит обратить внимание на важный показатель — проплавленность. В аргонной сварке он определяется самим сварочным соединением. Если он обладает округлой или выпуклой формой, то это может указывать на его низкое качество. Это означает, что проплавление поверхности было проведено недостаточно;

- Присадочная проволока подается перед горелкой с неплавящимся электродом. При этом ее подача должны выполняться под определенным углом. Данные показатели обеспечивают ровность сварного соединения и его небольшую глубину. Это позволяет полностью контролироваться сварочный процесс;

- Ни в коем случае не стоит начинать и заканчивать сварку с аргоном резко, это открывает доступ проникновения кислорода и азота в область сваривания. По этой причине необходимо начинать сварку после 15-20 секунд, как только будет начата подача в стык соединения двух металлов инертного газа. А заканчивать процесс (убирать присадочную проволоку) стоит до того момента, как будет выключена горелка.

На этот процесс обычно отводится 7-20 секунд.

На этот процесс обычно отводится 7-20 секунд.

Заканчивать сварочный процесс требуется снижением показателей силы тока при помощи реостата, который имеет в составе конструкции сварочного аппарата. Если будет сделано отведение горелки, то это может открыть доступ в область сваривания азота и кислорода.

Этапы проведения аргоновой сварки

Технология сварки аргоном должна проводиться правильно с учетом всех требуемых правил. Во время этого процесс обязательно должны использоваться неплавящиеся электроды.

Для проведения сварки обязательно требуется подготовить необходимые элементы:

- Источник питания;

- Горелка с вольфрамовым электродом;

- Газовый баллон с аргоном;

- Присадочная проволока.

Электрод устанавливается в держатель горелки, он должен выступать вперед на 2-5 мм. Диаметр данного компонента подбирается в зависимости от характера сварного шва, толщины соединяемых металлических деталей. Вокруг держателя электрода располагается сопло, которое осуществляет подачу электрода в область сварки при проведении работ.

Как варить аргонной сваркой? Сварочный процесс с поддувом выполняется в следующей последовательности:

- Очищение поверхности зоны сварки;

- Приведение горелки в рабочее положение — подача аргона для создания защитного слоя и розжиг дуги;

- Процесс выполнения сварного шва.

Каждый сварщик должен знать, как варить аргоновой сваркой, важные особенности данного процесса и последовательность всех действий. Перед тем как приступать к сварке стоит произвести тщательное очищение кромочной поверхности соединяемых деталей от загрязнений и оксидной пленки. Для этих целей может применяться механический и химический способ очистки, после которого производится обезжиривание поверхностей.

После этого оборудование приводится в рабочее состояние:

- Источник питания подключается к электрической сети;

- К детали, которая подлежит сварке, при помощи кнопок на горелке подается защитный газ. А сама деталь подключается к «массе»;

- При помощи высокочастотного импульса разжигается дуга.

Она будет замыкать цепь между электродом и металлом сварного изделия;

Она будет замыкать цепь между электродом и металлом сварного изделия; - Газ должен подаваться заранее, примерно за 20 секунд перед подачей тока. Это требуется для обеспечения защитного слоя.

При проведении процесса ни в коем случае нельзя допускать касания вольфрамового электрода свариваемой поверхности. Он должен располагаться на минимальном расстоянии от нее (2 мм), это позволит создать малую сварочную дугу. В данной ситуации она сможет обеспечить максимальное проплавление металла по толщине.

Сразу же после разжигания дуги сварщик приступает к созданию шва в области, которая защищена аргоном. Что такое аргоновая сварка и как она производится? Рассмотрим весь процесс:

- При помощи горелки, которая располагается в правой руке, сварщик медленно ведет дугу строго по линии шва;

- Левой рукой специалист навстречу движению горелки подает присадочную проволоку в область сварки;

- Присадочная проволока должна постоянно находиться перед горелкой под небольшим углом от 150 до 300 по отношению к свариваемой поверхности;

- Электрод с горелкой должен образовывать угол в 900.

Во время выполнения ручных сварочных работ не стоит допускать резкую подачу присадочной проволоки. Это может привести к сильному разбрызгиванию металла и к образованию неровной линии сварного шва. После окончания сварочных работ подача аргона не должна прекращаться сразу, это предотвратит окисление еще не остывшего металла.

Инверторная сварка в аргоне

Что это инверторная аргоновая сварка? Этот метод считается самым востребованным видом аргонодуговой технологии. Его используют в промышленных и бытовых условиях. Во время этого процесс применяется инвертор для аргонодуговой сварки, это тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Кроме этого оборудование обладает дополнительным преимуществом, которое состоит в адаптации к скачкам напряжения источника питания.

Инверторный сварочный аппарат обладает компактными размерами, он нетяжелый и выполнен из прочной основы. Он прекрасно подходит для проведения сварочных работ в любых условиях — дома и на производстве. Кроме этого он обладает легким управлением, с которым смогут справиться даже новички.

Кроме этого он обладает легким управлением, с которым смогут справиться даже новички.

Что можно варить инверторной аргоновой сваркой? Данная технология отлично подходит для сваривания нержавейки, меди, алюминия, цветных металлов. При помощи инвертора процесс выполняется достаточно легко, требуется только двигать горелкой вдоль шва. Если соблюдать все технологические требования, сварное соединение выходит узким и ровным.

Правильная аргоновая горелка

Главные задачи горелки состоят в подаче электроэнергии и создании газовой защиты. При проведении сварочного процесса важно выбрать правильную горелку, это также важно, как выбор правильных расходников. В аргонодуговой сварке применяется специальная горелка с неплавящимся вольфрамовым электродом — именно таким способом производится сваривание нержавеющей стали.

К главным техническим свойствам правильной горелки, в соответствии с которыми нужно ее выбирать, относят:

- Допустимые показатели сварочного тока или его мощность;

- Тип охлаждения горелки при сильных и слабых токах;

- Показатели длины кабеля;

- Наличие сопла из керамической основы и фиксатора вольфрамового электрода;

- Универсальность горелки — способность подключаться к разным сварочным аппаратам.

Принцип работы горелки в аргонной сварке состоит в следующем:

- Включается все сразу — подается газ на горелку, начинается активная циркуляция охлаждающей жидкости, а затем подключается сам сварочный аппарат;

- После того как образуется защитный слой из аргона производится поджигание дуги, осуществляется разогрев заготовок до температуры плавления, а присадочная проволока помещается в образовавшуюся рабочую ванну;

Размещение присадочной проволоки и электрода из вольфрамовой основы вдоль сварного соединения.

Розжиг дуги при разных электродах

Во время использования расплавленных электродов розжиг дуги происходит при соприкосновении электрода с изделием. Электродная проволока при касании металлического изделия начинает искрить и вокруг нее начинается активное испарение паров железа. Именно они оказывают влияние на степень ионизации аргона, они ее снижают, поэтому розжиг дуги происходит достаточно быстро и легко.

При применении неплавящихся электродов розжиг дуги таким способом будет невозможен. Дело в том, что чистый сварочный аргон обладает высоким показателем ионизации, и для розжига он требует более сильную искру. А при касании вольфрамового электрода поверхности металла ее не удается получить. Также во время ее касания происходит сильное загрязнение поверхности и ее оплавление.

Дело в том, что чистый сварочный аргон обладает высоким показателем ионизации, и для розжига он требует более сильную искру. А при касании вольфрамового электрода поверхности металла ее не удается получить. Также во время ее касания происходит сильное загрязнение поверхности и ее оплавление.

По этой причине для разжигания дуги при вольфрамовом электроде используется вспомогательный прибор, который называется осциллятором. При помощи него после включения устройства на электрод подается высоковольтное напряжение с высокой частотой импульсов, которые обеспечивают ионизацию промежутка между дугой и металлической поверхностью изделия с последующим розжигом дуги.

Обычно для создания сварного шва применяется аргонодуговая сварка с постоянным и переменным током. Если сварочный процесс выполняется в режиме переменного тока, то осциллятор выполняет роль стабилизатора, который подает импульсы в моменты замены полярности. Это обеспечивает стабильное горение сварочной дуги.

Во время сварки с применением постоянного тока на анодном и катодном конце величина выделяемого тепла может быть разной. При значении меньше 300 ампер до 70 % выделяемого тепла образуется на аноде и только 30 % на катоде.

При значении меньше 300 ампер до 70 % выделяемого тепла образуется на аноде и только 30 % на катоде.

Для обеспечения большого нагрева металла, которое приводит к его расплавлению и исключению перегрева электрода, используется прямая полярность. В этом случае самое сварное изделие является анодом, а электрод служит катодом.

А что варят аргоновой сваркой с такой схемой? Она отлично подходит для сваривания меди и ее сплавов, ее применяют для цветных металлов, исключением является алюминий и его сплавы. Для этого металла используется сварка с переменным током, которая позволяет эффективно удалить окисный поверхностный слой.

Какие аппараты применяются для аргонодуговой сварки

Чтобы понять, как работает аргонная сварка, стоит рассмотреть устройства, которые применяются при ее проведении. Оборудование может иметь разное управление и определенный принцип работы, от которого зависит скорость получения сварного шва, а также его качество.

При проведении аргонодуговой сварки могут применяться следующие аппараты:

- Сварочные трансформаторные устройства.

Они работают на использовании переменного тока;

Они работают на использовании переменного тока; - Аппараты, выполняющие роль выпрямителей и генераторов. Они применяются для обеспечения выпрямленного (постоянного) тока при проведении сварочных работ;

- Универсальные устройства. Они предназначены для сварочных работ при постоянном и переменном токе.

Преимущества и недостатки аргонодуговой сварки

Рассматривая, что такое аргонодуговая сварка стоит изучить ее важные положительные и отрицательные особенности. Они оказывают влияние на проведение процесса, на свойства получаемого соединения, на его прочность и другие важные нюансы.

Среди преимуществ стоит выделить:

- Принцип аргонной сварки предполагает проведение нагрева с невысокой температурой. Именно это свойство позволяет в полной мере сохранить размеры и формы двух свариваемых изделий;

- Аргон для сварки является инертным газом, а именно он плотнее и тяжелее воздуха. Именно это обеспечивает максимальную защиту зоны сваривания;

- Тепловая мощность дуги обладает высокими показателями, именно это позволяет проводить процесс сварки за короткий промежуток времени;

- Аргонодуговая сварка обладает простой техникой проведения, которую смогут понять даже неопытные сварщики;

- Сварочный процесс позволяет соединить разные виды металлов, которые не получается состыковать при помощи других типов сварок.

Но не стоит забывать про некоторые недостатки аргонной сварки:

- В теории указывается, что сварка аргоном не должна проводиться при сильных сквозняках и ветре. Во время данных условиях происходит улетучивание часть аргонной защиты. Именно это снижает качество сварного шва. По этой причине весь процесс требуется проводить в закрытых помещениях с хорошей вентиляцией;

- Сварочное оборудование, которое применяется для сварочного процесса, обладает сложной конструкцией и тяжелым управлением. Это может усложнить проведение настройки режимов сварки;

- Если в процессе соединения потребуется высокоамперная дуга, то обязательно требуется продумать дополнительное охлаждение стыкуемых компонентов.

Что это такое аргонная сварка и для чего она нужна? Чтобы понять этот процесс и его главное назначение, стоит рассмотреть его главные особенности, характерные качества и нюансы. Данная техника может использовать для капризных и устойчивых металлов ,к примеру для сваривания меди, бронзы, алюминия и разных цветных металлов.

Проведение процесса простое и легкое, с ним сможет справиться даже начинающий сварщик. Но все же не стоит забывать про правила и главные особенности сварочных работ в аргоне.

Интересное видео

Как используется аргон при сварке MIG и чем отличается сварка MIG и MAG?

Как используется аргон при сварке MIG и чем отличается сварка MIG и MAG? | Группа CWBПерейти к основному содержанию

Поиск в сертифицированных каталогах CWB

Поиск сертифицированных компаний, инспекторов, инспекционных организаций, сварочных материалов, аккредитованных испытательных центров и утвержденных инженеров

Поиск на веб-сайте CWB

Поиск Аббревиатуры MIG (металлический инертный газ), MAG (металлический активный газ) и GMAW (дуговая сварка металлическим газом) описывают один и тот же основной процесс сварки. В этом процессе сварки дуга зажигается между постоянно подаваемым плавящимся электродом и заготовкой, как показано на рис. 1. Плавящийся электрод представляет собой оголенную проволоку. Тепло, выделяемое дугой, расплавляет электрод и часть основного металла в зоне сварки. Сама дуга переносит расплавленный металл с кончика плавящегося электрода на заготовку, и здесь он соединяется с расплавленным основным металлом, образуя наплавленный металл.

В этом процессе сварки дуга зажигается между постоянно подаваемым плавящимся электродом и заготовкой, как показано на рис. 1. Плавящийся электрод представляет собой оголенную проволоку. Тепло, выделяемое дугой, расплавляет электрод и часть основного металла в зоне сварки. Сама дуга переносит расплавленный металл с кончика плавящегося электрода на заготовку, и здесь он соединяется с расплавленным основным металлом, образуя наплавленный металл.

Твердый электрод представляет собой проволоку небольшого диаметра, намотанную на проволочный пул. Во время сварки этот проволочный электрод непрерывно подается через механизм подачи проволоки в зону сварки и подает необходимый присадочный металл для заполнения зазора в стыке.

Рис. 1. Принципы процесса MIG/MAG/GMAW

Состав расходуемого электрода выбирается исходя из соединяемых компонентов, и часто он имеет состав, аналогичный составу основных металлов. Поскольку в процессе используется голый электрод без какой-либо формы флюса, в зону сварки необходимо подавать защитный газ. Этот защитный газ необходим для защиты расплавленного металла сварного шва от нежелательного окисления и загрязнения.

Этот защитный газ необходим для защиты расплавленного металла сварного шва от нежелательного окисления и загрязнения.

По сути, защитный газ является ключом к тому, как и где используется процесс и как он определяется. Одной из форм процесса является использование инертных газов для защиты. Инертный газ не вступает в какие-либо химические реакции при заданном наборе условий, поскольку они не вступают в реакцию. Как следует из названия, инертные газы, такие как аргон и гелий, используются для защиты в производном процессе, определяемом как (MIG), сварка металлов в инертном газе. Здесь защитный газ остается стабильным во время сварки и, таким образом, не диффундирует какой-либо внешний элемент в сварочный валик 9.0003

Сварка металлов в среде инертного газа (MIG) была впервые разработана для сварки алюминия. В начальной разработке дуга и сварочная ванна были сформированы с использованием электрода из оголенной проволоки, который был защищен газообразным гелием. Более поздние разработки заменили аргон. Газы аргон и гелий в настоящее время обычно используются для сварки MIG цветных металлов, таких как сплавы алюминия, меди и никеля.

Газы аргон и гелий в настоящее время обычно используются для сварки MIG цветных металлов, таких как сплавы алюминия, меди и никеля.

С другой стороны, защитный газ может содержать инертный газ, но он также может быть смешан с другими газами, которые называются активными. Кислород и двуокись углерода являются двумя обычно используемыми активными газами для смешивания с аргоном и/или гелием. В этих случаях, когда для защиты дуги используется смесь активных газов, процесс определяется как (MAG) — сварка металлическим активным газом. Активные газы могут распадаться под действием тепла дуги и вызывать химические реакции в металле сварного шва. Таким образом, они способны изменять механические и химические свойства металла сварного шва и влиять на перенос присадочного металла через дугу.

Сварка MAG обычно используется для соединения сталей с защитными газами, как правило, вокруг.

• 100% CO2

• аргон от +2 до 5% кислорода

• аргон от +5 до 25% CO2

Мы можем переопределить процессы MIG и MAG ниже. Эти два термина в основном используются в Европе, тогда как в Северной Америке мы определили эти конкретные процессы с помощью более общего термина, который по существу охватывает их оба. Этот термин (GMAW), дуговая сварка металлическим газом,

Эти два термина в основном используются в Европе, тогда как в Северной Америке мы определили эти конкретные процессы с помощью более общего термина, который по существу охватывает их оба. Этот термин (GMAW), дуговая сварка металлическим газом,

MIG Welding

- В качестве защитного газа используется инертный газ, наиболее распространены аргон и гелий, но иногда вводится азот.

- Защитный газ, будучи инертным, не наводит в сварочную ванну никаких вечных химических элементов. Как таковой он не влияет на свойства сварного шва.

Сварка MAG

- Смесь активных газов, обычно кислорода и/или двуокиси углерода, с инертными газами. Также в режиме MAG можно использовать 100% углекислый газ.

- Пробой активных газов в дуге и, следовательно, некоторых элементов, напр. кислород и углерод могут быть введены в сварочную ванну. Таким образом, газы МАГ могут влиять на конечные свойства металла сварного шва.

Еще одно свойство всех этих газов, будь то в режиме MIG или MAG, заключается в том, что они влияют на способ переноса капель металла через дугу. Перенос металла может быть: 1) коротким замыканием, 2) шаровидным и 3) распылением. На тип переноса металла влияет защитный газ, среди прочих факторов, и это может быть обсуждено в следующей статье.

Перенос металла может быть: 1) коротким замыканием, 2) шаровидным и 3) распылением. На тип переноса металла влияет защитный газ, среди прочих факторов, и это может быть обсуждено в следующей статье.

Мик Дж. Пейтс, президент PPC and Associates.

Отказ от ответственности

Предоставленная информация предназначена для общего интереса, для обучения и информирования нашей аудитории. CWB и те, кто дает ответы на вопросы, не несут никакой ответственности за какие-либо упущения или искажения, которые могут привести к неверным применениям или возможным решениям, с которыми может столкнуться отрасль.

Содержание «Как это работает» предоставляется отраслевыми экспертами в Ассоциацию CWB и не обязательно отражает точку зрения CWB Group. При тестировании на сертификацию CWB или CWB Education обращайтесь к учебникам CWB Education или стандартам CSA в качестве официального источника информации.

Как это работает? [2021] – Welding Central

Методы сварки, использующие аргон в качестве защитного газа, известны как аргонная сварка.

Еще в 1903 году Оскар Кьельберг, основатель сварочного бренда ESAB, создал прототип сварочного стержня для создания оболочки из защитного газа вокруг точки сварки.

Поскольку сварщики обычно работают при очень высоких температурах, т. е. до 5000 градусов, расплавленный металл имеет тенденцию к быстрому окислению, вызывая многочисленные деформации сварного шва.

Во время Второй мировой войны. Эти сварочные аппараты были заново спроектированы и разработаны компанией ESAB.

Аргонная сваркаОднако, когда было сделано изобретение, использовался гелий.

Позже было обнаружено, что инертные газы, такие как аргон, дешевле и не менее эффективны.

Тем не менее, гелий был отнесен к газу, который смешивается с аргоном, когда выполнялись особые требования к сварке.

На сегодняшний день существует множество инертных газов. Таким образом, инертный газ, также известный как защитный газ, определяется в зависимости от процесса.

Основная модель сварочного аппарата ESAB TIG по-прежнему называется Heliarc, хотя в настоящее время в качестве защитного газа в основном используется аргон или аргон, слегка разбавленный гелием.

Продолжая свое наследие.

Содержание

Аппарат для аргонной сварки

Любой сварочный аппарат, использующий отдельную подачу защитного газа, может работать в качестве аппарата для аргонной сварки.

Сварочный аппарат MIG потенциально может использоваться со 100% защитным газом аргоном.

Однако, поскольку сварочные аппараты MIG часто используются для сварки черных металлов и не используются для сварки алюминия или магния, в качестве замены используется CO2 (двуокись углерода) или смесь CO2 и аргона.

Чистый аргон вызывает нестабильность дуги при сварке стали.

Сварочные аппараты TIG, с другой стороны, почти всегда используют аргон в чистом виде или в сочетании с гелием в небольших количествах в качестве защитного газа.

Чистый аргон лучше всего подходит для очень тонких металлических деталей.

Гелий добавляется позже, когда куски достигают определенной толщины, и по мере увеличения толщины добавляется больше гелия.

Иногда концентрация аргона снижается до 25% от общего количества, в зависимости от типа материала, его толщины и необходимой глубины сварного шва.

Гелий способствует более глубокому проплавлению сварного шва, а также полезен для создания более высокой температуры сварочной ванны с медью и алюминием, которые имеют тенденцию быстро отводить тепло от соединения.

Гелий также увеличивает скорость сварки.

Тем не менее, чрезмерного гелия избегают из-за значительного снижения качества сварки. Что может неблагоприятно повлиять на сварной шов при воздействии сильного напряжения или давления.

Вместо постоянного тока (постоянный ток), когда переменный ток (переменный ток) используется с аппаратами для аргоновой сварки, получается сварной шов отличного качества.

Сварной шов очень высокого качества, внешний вид шва чистый и привлекательный.

Следовательно, алюминий и магний предпочтительны для процессов сварки с использованием аргона.

Никель и нержавеющая сталь свариваются смесью аргона и водорода.

Когда процесс выполняется на сварочном материале из меди, водород используется в более высоких концентрациях, чем аргон.

Сварка, полученная в результате аргонной сварки TIGНо при строгой работе с алюминием, магнием или нержавеющей сталью водорода избегают из-за возможности повреждения металла и сварного шва.

Существует два типа сварочных процессов: при одном нужно толкать сварочную горелку к сварочной ванне, а при другом нужно тянуть сварочную горелку/пистолет на себя.

В процессах, при которых сварочную горелку необходимо вытащить из сварочной ванны, используется сварочный газ аргон.

Это полностью противоречит методу сварки протягиванием, который чаще всего используется при сварке углекислым газом.

Аргонная сварка требует большой точности, поскольку ее можно использовать для соединения всех типов цветных металлов, особенно при использовании переменного тока.

Вместе эти факторы обеспечивают прочный, высококачественный сварной шов со стабильной дугой и особенно подходят для алюминия и магния — двух наиболее требовательных к сварке металлов в текущем сценарии.

Опасность аргона Сварочный газ

Аргон с атомным номером 18 относится к категории инертных газов, что означает, что он не вступает в реакцию с окружающей средой при определенных условиях.

Таким образом, мы можем заключить, что Аргон безвреден с точки зрения безопасности.

Однако они поставляются в сильно сжатых цистернах, что требует особого внимания. Поскольку газ хранится под давлением, могут произойти несчастные случаи, если давление будет изменено.

Для решения этой проблемы и повышения эффективности сварки были внедрены регуляторы сварочного газа аргон.

Используются для регулирования подачи аргона в качестве защитного газа. Убедитесь, что сварщик получает газ в нужном количестве.

Кроме того, аргон на 38% плотнее воздуха и может вызвать головокружение при длительной работе. Поэтому рекомендуется работать на рабочем месте с надлежащими системами вентиляции.

Если вы свариваете под дождем, убедитесь, что вы используете правильное количество аргона, так как из-за бури и ветра газ может утечь, что приведет к деформации сварного шва.

Защитный газ

Инертный газ, который окружает сварочную ванну и выдувается из диффузора внутри сварочной горелки, почти так же важен для качества сварного шва, как присадочный материал или метод наплавки. тем более в некоторых случаях.

До сих пор вы, возможно, понимали, насколько важен защитный газ для получения качественного сварного шва.

Правильный выбор газа — это одна из вещей, которая отличает успешного сварщика от того, кто делает бессистемную, небрежную работу, которая может или не может быть надежной в долгосрочной перспективе.

Вам потребуется как опыт, так и дополнительная информация, чтобы принимать действительно обоснованные решения о защитном газе во всех ситуациях.

Труба, сваренная аргономВыбор защитного газа

Я изложил для вас несколько правил, считайте это хорошей отправной точкой для выбора защитного газа:

• Толщина алюминия

Если вы работаете с алюминием, газ выбирается на основе его толщины.

Алюминиевые пластины толщиной ½ дюйма или менее, включая листовой алюминий, лучше всего защищать чистым аргоном.

Их более толстые аналоги должны быть защищены смесью аргона и гелия.

•Работа с нержавеющей сталью

Нержавеющая сталь немного более чувствительна, чем алюминий, и иногда в большинстве ситуаций может потребоваться до трех газов вместо двух.

Если вы собираетесь использовать сварку распылением, вы, вероятно, можете выбрать 98% аргона, 2% кислорода.

Однако очень часто нержавеющая сталь сваривается с использованием комбинации гелия, аргона и двуокиси углерода, причем гелий является основным ингредиентом.

•FCAW-G

FCAW-G, который представляет собой вариант сварки порошковой проволокой, в котором используется особый защитный газ, подаваемый из резервуара в дополнение к испаряемому флюсу, обычно используется либо чистый диоксид углерода, либо смесь четверть углекислого газа и остается в виде аргона, последний требует меньшего напряжения.

Сварочный перенос с коротким замыканием на низкоуглеродистой стали использует те же газы, что и FCAW-G, с разными результатами для каждого из них.

Углекислый газ, не смешанный с другими газами, обеспечивает грубый сварной шов, который глубоко проникает в металл; смесь углекислого газа и аргона обеспечивает более мелкий шов с более аккуратной и ровной поверхностью.

• С использованием двуокиси углерода

Сварочный перенос струйной сваркой всех типов стали может выполняться с использованием газа, который в основном представляет собой аргон, но содержит частичные количества двуокиси углерода или кислорода.

Чем больше двуокиси углерода смешано с аргоном, тем холоднее будет дуга, а добавление кислорода вместо двуокиси углерода быстро приведет к обжигающей горячей сварочной дуге.

Выберите смесь в зависимости от области применения.

Для тонких, хрупких листов металла, требующих достаточно холодной сварки, 20% углекислого газа, добавленного к 80% аргона, дадут хорошие результаты.