Как заточить сверло по бетону в домашних условиях

Время на чтение:

6 минут

5

Для проделывания отверстий во время строительных работ рекомендовано применение дрели и победитовых сверл. Они характеризуются точностью в работе и длительностью в эксплуатации. При изнашивании сверла его можно наточить своими руками

Содержание

- 1 Основные правила заточки

- 2 Способы

- 2.1 Использование конической заточки

- 2.2 Использование винтовой заточки

- 2.3 Двухплоскостная заточка

- 3 Особенности победитовых сверл

- 3.1 Как заточить победитовое сверло с напайками?

- 4 Заточка в домашних условиях

Основные правила заточки

Перед тем, как заточить сверло по бетону в домашних условиях, нужно ознакомиться с основными правилами проведения этой процедуры:

- Заточка сверла по бетону должна проводиться с соблюдением оптимальной температуры корпуса. Категорически запрещается его перегрев, так как это приведет к порче изделия.

- При случайном перегреве сверла его категорически запрещено опускать в воду. Он должен остывать естественным путекм.

- Проводить работу нужно постепенно. Изначально оттачивается небольшая часть сверла. После того, как заточенный отрезок остыл, приступаем к следующему.

- В процессе работ рекомендовано ориентироваться на равенство углов.

- Режущие кромки сверла должны иметь одинаковую длину, так как при высоких нагрузках будет наблюдаться отжимание инструмента в сторону, что является причиной поломки.

Заточка сверл, которые используются в дрели или перфораторе, должна проводиться в строгом соответствии с правилами, что обеспечит их отменную работоспособность.

Способы

При сверлении твердых материалов с ними должны контактировать только кромки. Именно поэтому проводится заточка задней поверхности под определенным углом.

Заточка проводится коническим, двухплоскостным или конусным методами.

Использование конической заточки

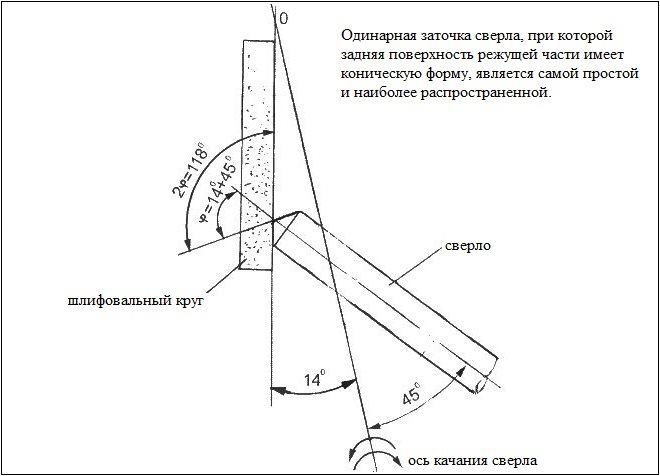

Сверло вставляется в специальную призму точильного станка, которая перемещается вокруг своей оси. Призма по отношению к точильному кругу располагается под определенным углом. По форме задняя часть сверла напоминает конус. Она располагается в том месте, где пересекается рабочая поверхность заточного круга с осью качания.

Для того чтобы правильно заточить сверло, нужно предварительно провести настройку параметров. Ось конуса заточки должна располагаться под углом в 45 градусов по отношению к оси самого сверла. Конусная заточка может выполняться с применением двух методов:

- Вершина конуса, которую будут затачивать, должна располагаться ниже вершины конуса заточки. Предварительно рекомендуется провести настройку в соответствии с заданными параметрами: а – 45 градусов, б – от 13 до 15 градусов, н – 1,9д.

- Для того чтобы обеспечить задний угол для периферической точки, нужно обеспечить показатели – а-5-7 градусов, угол 2ф – от 116 до 118 градусов. режущая поперечная кромка должна находиться под углом в 55 градусов.

Применение конического метода рекомендовано для создания более резкого прироста заднего угла сверла. Этот метод можно использовать, если сверло имеет большой диаметр – более 3 миллиметров.

Использование винтовой заточки

Если возникает необходимость автоматизировать процесс заточки сверл, то рекомендовано применение винтового метода. Он заключается в том, что поступательные движения согласованы с вращениями точильного круга. С его помощью можно проводить одновременную заточку передних и задних углов.

С его помощью можно проводить одновременную заточку передних и задних углов.

При винтовой заточке задние углы рабочей части увеличиваются по приближению к центру. При использовании этого метода наблюдается снижение прочности поперечной кромке сверл, что приводит к их поломке при сверлении чрезмерно твердых материалов.

Двухплоскостная заточка

С помощью этого метода рекомендовано проводить заточку сверл, которые предназначены для сверления нетвердых материалов. Если диаметр мм сверла составляет менее 3, то рекомендовано применение этого метода заточки. С применением этого метода оттачиваются сверла под углом 60 градусов. Благодаря этому методу усовершенствуются изделия, а не исправляются погрешности.

Особенности победитовых сверл

Для производства изделий используются высокопрочные металлы – фольфрам, кобальт, которые смешиваются с углеродом. С помощью таких инструментов проводится сверление кирпича, камня и других материалов высокого уровня твердости. Крепление победитовой пластины на стальном хвостике проводится с применением медной пайки. Диаметр сверла измеряется в цилиндрических сечениях.

Крепление победитовой пластины на стальном хвостике проводится с применением медной пайки. Диаметр сверла измеряется в цилиндрических сечениях.

Сверло имеет конусную поверхность и характеризуется стойкостью к истиранию. Изделие устойчиво к воздействию высоких температур. Но, она характеризуется хрупкостью, поэтому работы по заточке должны выполняться аккуратно. В победитовых сверлах наиболее часто затачивают только заднюю кромку.

Как заточить победитовое сверло с напайками?

Во время проведения заточки нужно обращать внимание на симметрию, так как при ее отсутствии наблюдается износ инструмента. Победитовые сверла требуют заточки только задней грани под углом в 60 градусов. Во время проведения работ нужно следить за равномерностью плоскости. Ее можно определить по отблеску. Несколько отблесков свидетельствует о том, что сверло заточено в нескольких плоскостях. В этом случае проводится повторная заточка до тех пор, пока не выйдет одна плоскость.

Ее можно определить по отблеску. Несколько отблесков свидетельствует о том, что сверло заточено в нескольких плоскостях. В этом случае проводится повторная заточка до тех пор, пока не выйдет одна плоскость.

Во избежание этого рекомендуется равномерно прижимать сверло к камню – перемещать сверло относительно него влево и вправо.

Если передняя кромка победитового сверла закрывается припоем, тогда нужно подточить и ее. Работа заключается в снятии лишнего металла по оси инструмента и открытии победита. Переусердствовать в этом случае не рекомендуется, так как это может привести к ослаблению крепления пластины к оси из стали. При заточке нужно следить за тем, чтобы между передней и задней кромкой оставалась перемычка.

Заточка в домашних условиях

При заточке сверл своими руками пользователю рекомендуется придерживаться правил безопасности. Работа на наждачных кругах обязательно должна проводиться в защитных очках. Это защитит глаза от попадания абразивов и кусочков окалины. Очки нужно использовать даже при наличии защитного экрана на наждаке.

Очки нужно использовать даже при наличии защитного экрана на наждаке.

Категорически запрещается проводить работы в перчатках. Сверло может зацепить за нитку, что приведет к травмированию рук. Проведение работ рекомендовано в облегающей одежде, пуговицы которой предварительно застегиваются. Рекомендуется отрегулировать подручник, чтобы зазор между ним и камнем был небольшим.

Заточка сверл может проводиться различными способами, что позволяет человеку выбрать наиболее приемлемый вариант для себя. Во избежание травм нужно придерживаться техники безопасности во время проведения работ.

Правильная заточка сверла по металлу в домашних условиях. Признаки износа сверла и способы заточки

Содержание

- Правильная заточка сверла по металлу в домашних условиях.

Признаки износа сверла и способы заточки

Признаки износа сверла и способы заточки - Простая и эффективная заточка сверл. Как правильно заточить сверло по металлу?

- Важнейшие параметры

- Некоторые правила заточки сверла

- Процесс заточки сверла

- Заточка сверла по металлу своими руками приспособление. 3 простых устройства для заточки сверл своими руками

- Устройство из дверных петель

- Устройство из гайки

- Приспособление для заточки сверл на болгарке

- Как заточить сверло по бетону. Как правильно заточить сверло спирального типа

- Видео как заточить сверло, самому

Правильная заточка сверла по металлу в домашних условиях. Признаки износа сверла и способы заточки

В процессе эксплуатации режущие инструменты быстро затупляются. Износ начинается с периферии, после чего распространяется на всю кромку и заднюю грань. Первым признаком того, что сверло затупилось, является появление резкого скрипящего звука при сверлении. Пользование тупыми инструментами в разы ускоряет их износ, вплоть до полной негодности. Для их восстановления применяют следующие типы заточки сверла:

Для их восстановления применяют следующие типы заточки сверла:

- Одинарная или нормальная. В технической литературе обозначается буквой Н. Применяется для свёрл сечением до 12 мм. Формирует на рабочей части две режущих и одну поперечную кромку.

- Заточка НП с сокращением длины поперечной кромки. Обеспечивает снижение эксплуатационной нагрузки на инструмент.

- НПЛ. Этот способ уменьшает поперечную кромку и ленточку режущей части сверла. Такая обработка снижает силу трения при сверлении и формирует задний угол, облегчающий рабочий процесс.

- ДП и ДПЛ . Двойные виды заточки свёрл – соответственно, без захвата и с подточкой ленточки. Оба способа формируют одну поперечную и по четыре рабочих кромки изломанной конфигурации. Тем самым обеспечивается лучший отвод тепла от режущей части, и повышается стойкость инструмента.

Все виды заточки свёрл по металлу, кроме Н, позволяют восстанавливать инструменты сечением до 80 мм. По совокупности ряда условий общее время использования до очередной переточки по требованиям ГОСТов составляет от 5 до 41 минуты. На конкретную величину этого периода влияют следующие факторы: диаметр и класс точности, марка сплава, из которого изготовлен инструмент, свойства обрабатываемых материалов.

На конкретную величину этого периода влияют следующие факторы: диаметр и класс точности, марка сплава, из которого изготовлен инструмент, свойства обрабатываемых материалов.

Простая и эффективная заточка сверл. Как правильно заточить сверло по металлу?

Как заточить сверло по металлу? Это естественный вопрос после продолжительной его эксплуатации. Из какого бы материала не изготавливалось сверло, оно со временем притупляется, что затрудняет процесс сверления.

Важнейшие параметры

В домашних мастерских для обработки металла применяются спиральные сверла различного диаметра. Они чаще всего выполняются из высоколегированной стали, а наиболее прочные — из победита или с использованием упрочняющих напаек.

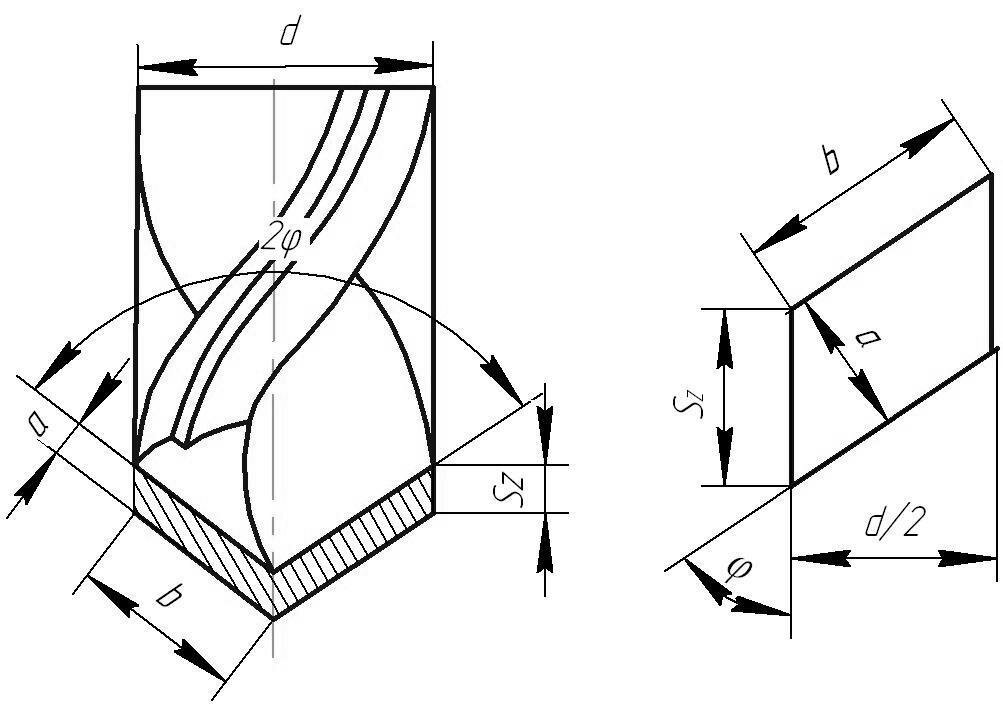

Все они имеют следующие основные зоны: рабочая часть, хвостовик и шейка. Хвостовик предназначен для закрепления инструмента в патрон сверлильного оборудования, для чего есть специальная лапка. Рабочая часть изготовлена в виде спирального участка, завершающегося острым кончиком — режущим конусом.

Некоторые правила заточки сверла

Заточка сверла по металлу производится для решения следующих задач: поддержание остроты режущей кромки, обеспечение требуемого угла конусности, центровка инструмента. Такая цель может быть достигнута при обработке рабочей зоны абразивным элементом — наждачным кругом, болгаркой и т.д.

Лучше всего проводить операцию на специальном оборудовании, но заточку можно осуществить и вручную, в домашних условиях и с применением приспособлений. Основной принцип операции — тонкая обработка режущих зон при надежной фиксации сверла в необходимом положении.

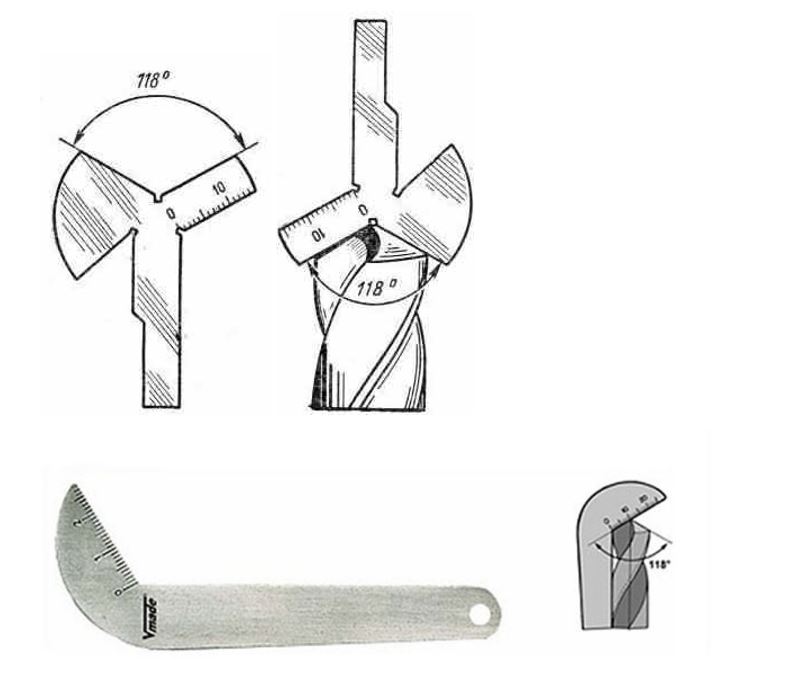

Контроль параметров проводится с применением штангенциркуля и визуально. Для оценки конусного угла рекомендуется использовать шаблон. Для сверл диаметром до 10 мм размер перемычки на кончике конуса не должен превышать 0,4 мм, а при диаметре свыше 10 мм — 1,5 мм.

Степень и чистота обработки зависит от зернистости абразивного элемента. При значительном притуплении инструмента используется грубый наждак с последующей доводкой. Если характер дефектов не очень серьезен, то можно применить мелкозернистый диск. Небольшой износ выправляется бархатным абразивным элементом (им же производятся доводочные операции).

Если характер дефектов не очень серьезен, то можно применить мелкозернистый диск. Небольшой износ выправляется бархатным абразивным элементом (им же производятся доводочные операции).

Степень цилиндричности сверла (центровка) оценивается измерением размера ленточек от конусного кончика до начала конусного участка. Их размер должен быть абсолютно одинаковым. Сам режущий участок должен составлять идеальный конус.

Процесс заточки сверла

Ручное точение сверла производится с помощью точильного станка (наждака) или болгаркой при ее фиксации в виде станка. На сверле отмечается центр инструмента — красная отметка в конусной вершине. Она при заточке перемещается горизонтально относительно поверхности верстака, на котором закреплен шлифовальный диск.

Шлифуемую поверхность участка следует располагать параллельно плоскости диска. Другими словами, сверло при точении конусной части подносится к кругу под наклоном, величина которого соответствует половине угла заточки конуса.

Режущая кромка затачивается методом шлифовки задней поверхности. Оба пера конуса необходимо обработать абсолютно идентично. Заточка сверла осуществляется двумя руками: левой рукой обеспечивается его фиксация и передвижение, а правой — вращение по часовой стрелке. Обеими руками следует работать синхронно, постепенно передвигая инструмент вперед для заточки всей длины.

В процессе шлифовки рекомендуется не отрывать деталь от круга. Все движения должны быть плавными и спокойными. Ход работы визуально контролируется по красной отметке.

После обработки первого зуба аналогичная процедура проводится со вторым пером. Угол заточки проверяется шаблоном, а в случае недостаточного снятия металла операция повторяется.

При существенном износе инструмента может потребоваться заточка и режущей кромки цилиндрической части. Обработка ленточки задней поверхности этого участка ведется на торце абразивного круга. Само сверло продвигается к кругу параллельно его поверхности.

Заточка начинается с установки на станке или болгарке крупнозернистого круга. Следующий этап — обработка на дисках с мелкой зернистостью. Операция завершается доводкой с применением полировочного круга. В частности, для завершающего этапа рекомендуется зеленый карбидно-кремниевый круг с зернистостью не более 6.

Следующий этап — обработка на дисках с мелкой зернистостью. Операция завершается доводкой с применением полировочного круга. В частности, для завершающего этапа рекомендуется зеленый карбидно-кремниевый круг с зернистостью не более 6.

При проведении работ следует строго следить за разогревом металла, а для этого проводить регулярное водяное охлаждение.

Заточка сверла по металлу своими руками приспособление. 3 простых устройства для заточки сверл своими руками

При изготовлении приспособления для заточки сверл своими руками необходимо, чтобы они обеспечивали (или облегчали) выполнение следующих условий:

- правильный наклон режущей кромки и задней поверхности;

- симметричность задних поверхностей;

- равенство режущих кромок, обеспечивающее совпадение центра режущей части с осью сверла.

Для домашних и гаражных работ высокая точность этих показателей совсем необязательна. Тем не менее к ней необходимо максимально стремиться, т. к. значительные отклонения от нормы влияют на производительность, геометрическую точность отверстий и тепловые режимы сверления. При этом даже самое простое приспособление, которым является уголок, закрепленный под углом 60º на подручнике, способно значительно облегчить процесс заточки и повысить его качество.

При этом даже самое простое приспособление, которым является уголок, закрепленный под углом 60º на подручнике, способно значительно облегчить процесс заточки и повысить его качество.

Главный угол заточенного сверла лучше всего проверять с помощью шаблона, который можно изготовить своими руками из подручных материалов.

Устройство из дверных петель

В одном из самых популярных по числу просмотров видеороликов (более 700 тыс. за год), посвященных самодельным приспособлениям для заточки сверл (см. далее), автор представляет свое устройство, сконструированное с использованием дверной петли. В качестве направляющего он использует отрезок металлического уголка. Шарнирный механизм дверной петли применен для подачи сверла на заточку по направлению сверху вниз, хотя обычно затачивают снизу вверх с закруглением в сторону режущей кромки. В результате задние поверхности у него получаются абсолютно плоскими, т. е. инструмент при сверлении обязательно будет перегреваться. Кроме того, он почему-то затачивает главный угол на 60º, а потом сверлит трехмиллиметровый металл (результат получается соответствующий).

Отзывы к его видео по понятным причинам в подавляющем большинстве негативные. Кроме того, при работе автор грубейшим образом нарушает технику безопасности. Во-первых, у абразивного камня на его точильном станке отсутствует защитный кожух, во-вторых, при сверлении он работает в перчатках. В принципе его приспособление обеспечивает только точную ориентацию сверла. А выбранное им применение шарнирного механизма дверной петли приводит к неправильной заточке задних поверхностей.

Устройство из гайки

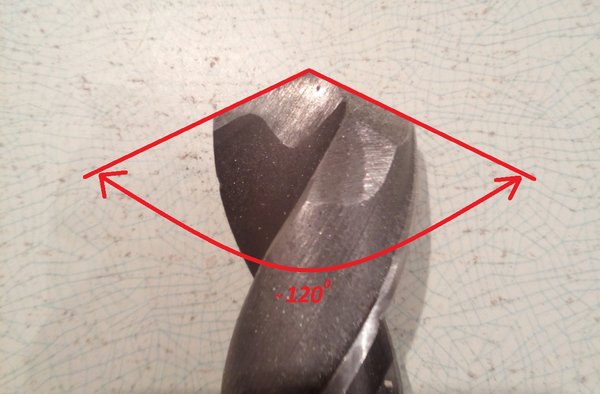

В приспособлениях для заточки сверл из гайки используется тот факт, что угол между гранями гайки составляет ровно 120º, что соответствует универсальному углу заточки. Упорами, на которые в такой оснастке помещается сверло, являются два V-образных паза, вырезанных в противоположных углах гайки (см. фото ниже). При этом боковые грани при заточке выступают в качестве направляющих при соприкосновении с абразивным кругом.

Конструкция прижима в разных вариантах такой оснастки несколько отличается. На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой. В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

На фото это дополнительная гайка, болт и эластичная шайба, а в некоторых устройствах сверло просто прижимается болтом или даже рукой. В процессе заточки оператор сначала касается точильного круга одной гранью гайки, а затем переворачивает приспособление и то же самое делает смежной гранью. Поскольку гайка — правильный шестигранник, угол между ее гранями равен точно 120º, поэтому таким же он будет и между задними поверхностями затачиваемого инструмента.

Насколько жизнеспособна такая конструкция — сказать сложно. Ведь металл гайки намного мягче металла затачиваемого инструмента, а при заточке оператор обязательно будет касаться ею точильного камня и таким образом стачивать ее грани. Тем более, что ему необходимо делать небольшой наклон оснастки для получения обратного угла режущей кромки сверла. Основная критика этого оригинального способа приходится именно на этот факт. Многие высказывают мнение, что использовать ее можно будет всего несколько раз, а это неадекватно трудоемкости изготовления. Как сделать такое гаечное приспособление, показано в видеоролике ниже.

Как сделать такое гаечное приспособление, показано в видеоролике ниже.

Приспособление для заточки сверл на болгарке

Использование болгарки с отрезным (или зачистным) кругом из армированного бакелита — это явно не лучшее решение для заточки сверл. Во-первых, все УШМ имеют очень высокие обороты, что связано с особенностями работы отрезных кругов. Поэтому при использовании их для заточки без регулятора скорости вращения будет происходить перегрев и подгорание или отпускание режущей кромки. Во-вторых, чисто технически на армированных дисках заточные операции возможны только на боковой поверхности круга, а поворачивать ее в сторону оператора при включенной болгарке по требованиям техники безопасности категорически запрещено. Ну и, наконец, главное. Конструктивно отрезной диск состоит из слоев армирующей сетки из стекловолокна, обеспечивающей его прочность, и абразивного наполнителя в виде смеси бакелитовой смолы и корундового порошка. При заточке на боковой поверхности происходит разрушение верхней армирующей сетки, в результате чего диск может попросту разлететься на куски. Конечно, выполненная на свой страх и риск разовая правка сверла не выведет отрезной круг из строя, но использование его для этих целей на постоянной основе очень опасно.

Конечно, выполненная на свой страх и риск разовая правка сверла не выведет отрезной круг из строя, но использование его для этих целей на постоянной основе очень опасно.

Как заточить сверло по бетону. Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

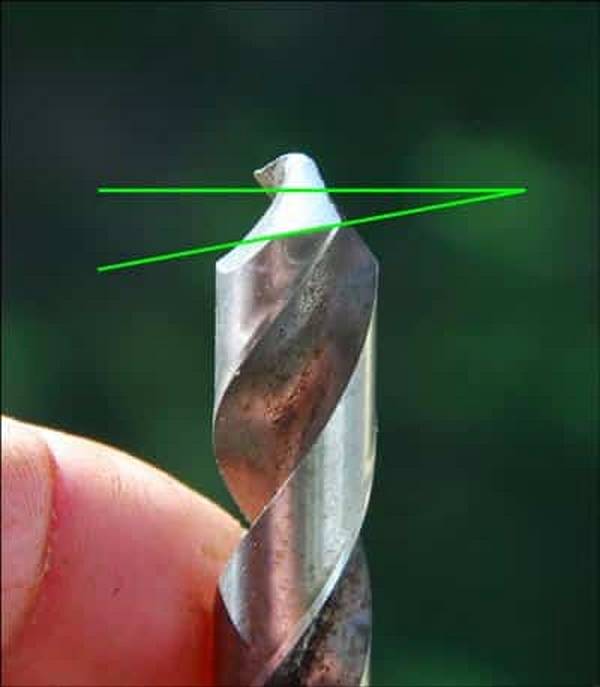

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Видео как заточить сверло, самому

Как заточить сверло по металу, дереву и бетону в домашних условиях

Заточить сверло в домашних условиях несложно, если знать как. Главная трудность в этом деле – выдерживать правильные углы. Ведь дома, как правило, нет специальных оправок и кондукторов. Есть только точильный станочек. По крайней мере, будем исходить из таких условий.

Содержание

- 1 Требования к оснастке

- 2 Заточка бура для бетона

- 2.1 Процесс затачивания

- 2.2 Дополнения

- 3 Как держать сверло при обработке

- 4 Заточка сверла по металлу

- 4.1 Затачивание

- 4.2 Дополнительная обработка

- 4.3 Проверка заточки

- 5 Заточка сверла по дереву

- 5.1 Особенности сверления древесины

- 5.2 Геометрия рабочей части

- 5.3 Чем затачивать

- 5.

4 Заточка – знакомая работа

4 Заточка – знакомая работа

Требования к оснастке

Из оснастки у нас только электрический точильный станок. Но то, что он есть, еще не означает, что на нем можно точить сверла. Нужно, чтобы точильный диск имел правильную форму – то есть, форму цилиндра с ровным, не скругленным краем. Выпуклый край со сточенными ребрами может дать неправильную заточку

Если диск сильно сточен, его лучше заменить на новый или поправить специальным эльборовым «карандашом», если он есть в хозяйстве. Очень хорошо, если диск сбалансирован, не дает биений и вибраций (вообще-то, это обязательная норма). В работе участвует только периферийная, поверхность диска, не его торцы.

Есть соблазн воспользоваться ровной боковой поверхностью диска. Но она после нескольких заточек потеряет форму и исправить камень после этого будет намного труднее.

Заточка бура для бетона

Бур для перфоратора в качестве режущей части имеет пластину из твердого сплава, вставленную в прорезь на рабочем конце и закрепленную припоем. Нормально заточенный бур имеет четкие режущие кромки с углом заточки около 900 и углом между кромками при вершине – 130–1400.

Нормально заточенный бур имеет четкие режущие кромки с углом заточки около 900 и углом между кромками при вершине – 130–1400.

При стандартной заточке передняя грань режущей кромки (направленная в сторону вращения) наклонена к оси бура под углом 300, а задняя – под углом 600. При ручной заточке, не имея специальных приспособлений, можно ориентироваться на целую, неизношенную часть граней и воспроизводить их углы наклона.

Процесс затачивания

Заточку начинаем с передних граней. Выставляем бур возле периферийной поверхности камня так, чтобы режущая кромка была параллельна оси точила и направлена вверх, а грань параллельна поверхности, и на короткое время несильно прижимаем бур к точилу. На металле остается ясно различимый след, который показывает, правильно ли было выбрано его положение. Плоскость пробного шлифа должна совпадать с плоскостью грани, а пятно шлифа располагаться по центру его неизношенной части, без существенного смещения. Найдя опытным путем правильное положение, запоминаем его и приступаем к заточке.

Найдя опытным путем правильное положение, запоминаем его и приступаем к заточке.

Параллельности достичь нетрудно, если поднести режущую кромку к поверхности камня и ориентироваться по зазору, оставшемуся до контакта.

Не следует сразу добиваться остроты кромки. Помните, что еще предстоит сточить заднюю грань, и тогда кромка «станет на место».

Сначала одна за другой затачиваются передние грани. Затем нужно проверить их симметричность. Это делается визуально, на просвет, поместив головку бура возле края какого-либо предмета. Край должен быть ровным или вогнутым, но симметричным. Можно изготовить специальный шаблон для проверки. При несимметричности дополнительно стачивается более короткая грань.

После этого, так же, поочередно, стачиваются задние грани кромок, с последующей проверкой симметричности. Симметричность расположения кромок проверяется и при взгляде с торца, вдоль оси бура. При правильной заточке они параллельны, а между ними остается перемычка длиной около 0,2–3 мм в зависимости от диаметра.

Если в результате обработки режущие кромки не стали острыми, на них остались видимые скругления или каверны, весь цикл заточки нужно повторить.

Дополнения

При затачивании важно не перегреть инструмент. Для охлаждения его периодически макают в воду. Емкость с водой нужно держать у станка. Не следует прижимать бур к точилу длительное время. Лучше работать короткими касаниями, около 2–4 с, с перерывами на такое же время. В этом случае лишнее тепло успевает отводиться телом бура и снижается риск перекаливания кромки.

Для работы по мягким материалам без удара, например по кирпичу или кафельной плитке, режущие кромки сводят «в ноль», без перемычки, а угол их заточки уменьшают до 30–350.

Как держать сверло при обработке

Поскольку у нас по условиям задачи нет приспособлений для четкого позиционирования сверл, вся надежда на собственные руки. Есть несколько простых приемов, как добиться «твердой руки».

Лучше всего, если при заточке сверла его можно опереть на подручник – специальный «столик» закрепленный перед точилом. Если при непосредственной опоре на подручник не удается добиться нужного положения, его можно держать обрабатываемую деталь в руках, но обязательно опираться:

Если при непосредственной опоре на подручник не удается добиться нужного положения, его можно держать обрабатываемую деталь в руках, но обязательно опираться:

- пальцами на подручник;

- запястьем или кистью на верстак, на колено, на любой стабильный и удобно расположенный предмет;

- локтем или предплечьем на верстак или на колено.

В самом крайнем случае можно просто локти прижать к бокам, образуя треугольник руками и туловищем. Но в любом случае нужно найти возможность для максимально жесткого удержания инструмента с минимальными усилиями.

При фиксации сверла во время работы следует запоминать его положение не только визуально, но и по ощущениям в руках. Мышечная, кинестетическая память может оказаться точнее, чем визуальный контроль.

Чтобы сохранить симметричность заточки, полезно переходить ко второй кромке поворотом сверла вокруг продольной оси, без смены положения рук и тела. Если не нужен перерыв на охлаждение.

Заточка сверла по металлу

При заточке сверл по металлу стачиваются только задние поверхности режущих кромок. Эти поверхности имеют скругленную форму (при диаметре сверла меньше 3 мм – плоскую) с понижением относительно кромки около 100. Режущие кромки сходятся к вершине сверла под углом 116 – 1200 (угол заточки). Для латуни, меди, мягкой бронзы этот угол увеличивают до 125–1300, для алюминия – до 1400.

Эти поверхности имеют скругленную форму (при диаметре сверла меньше 3 мм – плоскую) с понижением относительно кромки около 100. Режущие кромки сходятся к вершине сверла под углом 116 – 1200 (угол заточки). Для латуни, меди, мягкой бронзы этот угол увеличивают до 125–1300, для алюминия – до 1400.

Затачивание

При заточке сверло удерживается двумя руками. Одной возле точила, другой – за хвостовик. Пальцы ближней к точилу (ведущей) руки опираются на подручник. Если его нет, нужно найти любую опору, как описано выше.

Сверло располагается под углом к рабочей поверхности точильного камня: 600 по горизонтали (половина угла при вершине) и около 100 по вертикали. Затачиваемая режущая кромка направлена вверх и расположена горизонтально, параллельно оси камня. Подбор положения можно сделать при выключенном станке, по форме зазоров между кромкой и точилом при взгляде сверху, и между точилом и тыльной поверхностью при взгляде сбоку. Для более точной установки угла заточки, на подручнике можно нанести четко видимую линию под нужным углом.

Для более точной установки угла заточки, на подручнике можно нанести четко видимую линию под нужным углом.

При заточке сверло прижимается к точилу режущей кромкой, а затем, без изменения прижима и горизонтального угла, наклоняется хвостовиком вниз до полной обработки тыльной поверхности. При этом положение ведущей руки не меняется. После 1 – 3 таких проходов сверло поворачивается вокруг продольной оси на 1800, и операция повторяется для второй кромки. Поворот инструмента производится только пальцами, без изменения положения рук.

После заточки нужно проверить симметричность кромок – равенство их длин и углов наклона к оси сверла. Если одна из кромок оказалась короче, ее нужно проточить еще раз. Равенство углов проверяется визуально – на просвет или при помощи простого шаблона, длину кромок можно замерить штангенциркулем.

Дополнительная обработка

При правильной заточке режущие кромки не сходятся на вершине, между ними остается короткая перемычка. Для уменьшения сопротивления входу в материал, перемычка стачивается углом точильного камня или алмазным надфилем. Стачивание производится с двух сторон, симметрично, под острым углом к оси сверла, а край образующейся при этом канавки располагается под углом 300 к режущей кромке. Цель этой операции – укоротить перемычку, но не сточить ее полностью! Без нее сверло не будет центрироваться при входе.

Стачивание производится с двух сторон, симметрично, под острым углом к оси сверла, а край образующейся при этом канавки располагается под углом 300 к режущей кромке. Цель этой операции – укоротить перемычку, но не сточить ее полностью! Без нее сверло не будет центрироваться при входе.

Стачивание перемычки производится на сверлах диаметром более 3 мм. Но на практике, для простых работ без высоких нагрузок перемычку, как правило, не стачивают даже при диаметре 10 мм и более.

Проверка заточки

После затачивания нужно проверить инструмент в работе и при необходимости подправить. На ошибки заточки указывают несколько признаков.

- Плохая центровка при входе, при работе заметны биения – несимметричная заточка кромок или перемычки.

- При работе слышен визг металла, сверло сильно греется, стружка имеет вид мелких крупинок – большой угол заточки кромки, недостаточное понижение тыльной поверхности (тупые кромки).

- Повышенное усилие вращения, на режущих кромках быстро образуются сколы – слишком малый угол заточки кромок (чрезмерно острые кромки).

Признаки правильной заточки:

- четкая центровка при входе, стабильная работа, отсутствие биений;

- вход в материал легкий, стружка выходит в виде одинаковых «спиралек» из обеих канавок;

- нагрев сверла невелик.

Заточка сверла по дереву

Для сверления древесины и древесных материалов существует несколько видов сверл. Здесь рассмотрим самое универсальное и распространенное – спиральное.

Особенности сверления древесины

Спиральное сверло по дереву по конструкции мало отличается от его собрата для металла. Даже режущая часть может быть такой же. Но древесина имеет волокнистую структуру. При его сверлении резцы в разных направлениях по разному взаимодействует с материалом. Следствием этого могут быть задиры и сколы на поверхности обрабатываемой детали. Чтобы этого избежать и получить аккуратное ровное отверстие, применяют специальную заточку сверла, с центровиком и подрезателями.

Первым в контакт с материалом входит центровик – узкий шип, расположенный по оси сверла. Углубляясь, он центрует инструмент, удерживает его от боковых смещений. Затем в дело вступают подрезатели – боковые резцы, выступающие над режущими кромками. Они отсекают древесные волокна по контуру отверстия и предотвращают распространение отщепов за его пределы. Оконтуренный, фактически изолированный материал, извлекается основными лезвиями.

Углубляясь, он центрует инструмент, удерживает его от боковых смещений. Затем в дело вступают подрезатели – боковые резцы, выступающие над режущими кромками. Они отсекают древесные волокна по контуру отверстия и предотвращают распространение отщепов за его пределы. Оконтуренный, фактически изолированный материал, извлекается основными лезвиями.

Геометрия рабочей части

Углы наклона граней центровика к оси сверла составляют 100, наклон внутренних кромок подрезателей – 300, внешние кромки подрезателей совпадают с боковой поверхностью сверла. Угол понижения задней поверхности режущих кромок составляет 250. Высота центровика и подрезателей над режущими кромками зависит от диаметра сверла, но подрезатели всегда ниже.

Например, сверло диаметром 10 мм должно иметь центровик высотой 3,5–4,5 мм, а подрезатели – 1 мм. Ширина основания центровика составляет около 1,5 мм. Рекомендованные параметры для разных диаметров смотрите в таблицах 1 и 2 приложения 1 к ГОСТ 22053-76.

Чем затачивать

Для выполнения такой сложной заточки нужен камень специальной формы. Если есть «карандаш» для правки абразивных дисков, можно стандартному точильному диску придать трапециевидный профиль (сточить один край на конус) и назначить этот камень для заточки только сверл по дереву.

Еще можно использовать диск для «болгарки», установив его на точильный станок. При разных посадочных диаметрах можно заказать переходник. Другой вариант – использовать «болгарку». Но ее нужно обязательно надежно закрепить.

Заточка – знакомая работа

Сам процесс заточки сверла по дереву в принципе не отличается от заточки других сверл. Используются те же приемы выбора нужных углов, фиксации инструмента и контроля симметричности. Если нужно просто подточить затупившееся сверло, то больших сложностей при хорошей оснастке возникнуть не должно. Если же нужно сделать сверло по дереву из стандартного, то стоит вначале потренироваться на старых сверлах, которые не жалко извести на обучение.

Если же нужно сделать сверло по дереву из стандартного, то стоит вначале потренироваться на старых сверлах, которые не жалко извести на обучение.

Как заточить сверла (5 разных способов)

Ваше сверло издает раздражающие визжащие звуки каждый раз, когда вы его запускаете? Вам трудно сверлить дерево и мягкий металл? Если вы ответили «да» на любой из вопросов, возможно, вашему лезвию требуется некоторая заточка.

Вам не нужно каждый раз бежать в магазин, чтобы заменить затупившееся, сломанное или сколотое сверло. Затачивая режущие кромки, вы можете сэкономить время и деньги. Хотя это может потребовать некоторой практики, вы можете добиться чего-то близкого к фабричной заточке, используя любой из пяти самодельных методов, перечисленных ниже. Но давайте сначала наметим процедуру.

Инструкции по заточке сверл

Когда сверло затупится, не поддавайтесь желанию сильнее прижать его к материалу. Помимо повреждения бит, вы рискуете поранить себя. Процедура заточки насадок довольно проста, но для ее совершенствования требуется регулярная практика. Перед началом всегда надевайте защитные очки. И не надевайте перчатки, так как они могут зацепиться за шлифовальный круг, захватив с собой вашу руку.

Перед началом всегда надевайте защитные очки. И не надевайте перчатки, так как они могут зацепиться за шлифовальный круг, захватив с собой вашу руку.

1. Изучите скучный бит

Авторы и права: blickpixel, PixabayРазличные биты не изнашиваются одинаково. Изучив их, вы можете сказать, сколько металла вам нужно удалить, чтобы кромка оставалась острой. Это определит, нужен ли вам круг для кругового или тонкого шлифования.

2. Выберите свой любимый инструмент

Кредит: Life-Of-Pix, PixabayБольшинство инструментов для заточки дороги, и у вас может не быть роскоши выбора. Тем не менее, большинство инструментов будут работать нормально, если вы будете следовать правильной процедуре. Если вам нужно выбрать один из нескольких инструментов, учитывайте такие факторы, как тип шлифовального круга (грубый или мелкий), простота использования и тип сверла.

3. Держите сверло правильно

Кредит: kropekk_pl, Pixabay Держите сверло под углом 60 градусов к шлифовальному кругу, используя доминирующую руку для направления, а другую для подачи. Так как ваши руки будут слишком близко к шлифовальному кругу, будьте осторожны, чтобы не порезать их.

Так как ваши руки будут слишком близко к шлифовальному кругу, будьте осторожны, чтобы не порезать их.

4. Обрежьте посадку

Авторы и права: Alexei_other, PixabayСлегка поднимите левую руку, продолжая прижимать биту к колесу не дольше 5 секунд. Помните, что цель состоит не в том, чтобы стереть сверло, а в том, чтобы пройтись по матовой поверхности.

5. Отрежьте долото

Авторы и права: terski, PixabayЧтобы создать угол долота, переместите левую руку вправо. Угол должен составлять 45 градусов от края.

6. Форма площадки

Авторы и права: Capri23auto, PixabayВращайте или вращайте долото против часовой стрелки, чтобы создать закругленную площадку. Хорошо округленная посадка обеспечит губе большую поддержку.

7. Поверните долото

Авторы и права: Bru-nO, PixabayПоверните долото на 180 градусов и повторите предыдущие три шага. Это гарантирует, что вы заточите и другую губу.

8. Повторите

Повторите шаги несколько раз для достижения максимальных результатов. Если края сверла несимметричны, продолжайте вращать стороны, чтобы убедиться, что вы не отдаете предпочтение одному над другим. Как только вы достигнете этой симметрии, ваша дрель готова к использованию.

Если края сверла несимметричны, продолжайте вращать стороны, чтобы убедиться, что вы не отдаете предпочтение одному над другим. Как только вы достигнете этой симметрии, ваша дрель готова к использованию.

Пять разных способов заточки

Теперь, когда вы знакомы с процедурой, вам может быть интересно узнать, какие у вас есть варианты заточки сверл. Ниже приведены некоторые из них.

1. Использование угловой шлифовальной машины

Использование угловой шлифовальной машины — один из наиболее удобных способов заточки сверл. Но вам может понадобиться приспособление, чтобы облегчить вашу работу. Чтобы сделать приспособление, возьмите кусок дерева и просверлите в нем отверстие в соответствии с углом вершины сверла. Например, если у вас угол при вершине 120 градусов, проведите на дереве линию под углом 60 градусов и просверлите ее.

Прикрепив сверло к кондуктору, поместите его на верстак. Держите сверло рукой, одновременно оказывая давление на отверстие. После этого захватите рыболов свободной рукой, пока насадка параллельна поверхности дерева, и включите ее. Надавите на сверло, чтобы заточить землю, и переверните его на 180 градусов, чтобы заточить обе стороны. Сделав это, выньте насадку из зажимного приспособления и прижмите ее к верстачным тискам, чтобы заточить рельефы.

Надавите на сверло, чтобы заточить землю, и переверните его на 180 градусов, чтобы заточить обе стороны. Сделав это, выньте насадку из зажимного приспособления и прижмите ее к верстачным тискам, чтобы заточить рельефы.

2. Алмазные напильники

В отличие от большинства инструментов для заточки, алмазные напильники не имеют электрического питания и полезны при заточке сверл со шнеком или направляющим винтом. Использование алмазного надфиля — один из самых практичных способов заточки таких насадок без их повреждения.

Естественно, ручная заточка занимает больше времени, чем стандартные электрозаточные инструменты. Однако использование алмазного напильника — единственный способ защитить хрупкую насадку на направляющем винте от повреждений. Хорошо то, что вы можете легко заточить сверла с помощью алмазного напильника. Инструмент вполне доступен по цене и пригодится, когда вы находитесь далеко от своих электроинструментов.

3. Использование настольного шлифовального станка

Один из самых быстрых способов заточки сверла — использование настольного шлифовального станка. Если вы похожи на большинство домашних мастеров, возможно, у вас уже есть такой. Все, что вам нужно сделать, это надеть защитную одежду и начать заточку. Хорошо то, что точильный камень почти не изнашивается при легком использовании.

Если вы похожи на большинство домашних мастеров, возможно, у вас уже есть такой. Все, что вам нужно сделать, это надеть защитную одежду и начать заточку. Хорошо то, что точильный камень почти не изнашивается при легком использовании.

Большинство настольных шлифовальных станков имеют два заточных круга. Один из них грубый, а другой тонкий. Курсовое колесо должно выполнять большую часть работы по заточке, прежде чем вы переключитесь на точное колесо для последних штрихов. Благодаря тому, что рядом с инструментом находится холодная вода, вы можете сохранить структурную целостность биты, погружая ее в воду несколько раз для охлаждения.

Однако к заточке от руки может потребоваться некоторое время, чтобы привыкнуть. Так что не ожидайте такой же точности, как при использовании специальных инструментов для заточки. Более того, держать пальцы слишком близко к быстро вращающемуся шлифовальному камню — это риск, на который не каждый готов пойти.

4. Точилка для сверл Drill Doctor

Если вы ищете один из самых точных инструментов для заточки сверл, попробуйте точилку для сверл Drill Doctor. Хотя специальный инструмент для заточки довольно дорогой, он обеспечивает точную заточку.

Хотя специальный инструмент для заточки довольно дорогой, он обеспечивает точную заточку.

К сожалению, Drill Doctor не позволяет погружать сверло в воду для охлаждения. Поэтому сверло может нагреться и потерять свою структурную целостность, особенно при быстрой его заточке. Кроме того, инструмент может только затачивать биты. Если вы хотите заточить ножи и ножницы, подумайте о том, чтобы потратить больше на комбинированный блок.

Как и большинство коммерческих инструментов для заточки, Drill Doctor имеет тонкий шлифовальный камень. Хотя они полезны для поддержания гладкости краев, они медленно удаляют металлы. Это означает, что для заточки очень тупых бит потребуется больше времени.

5. Использование инструмента для заточки бит с приводом от дрели

Использование точилки с приводом от дрели — один из самых дешевых способов заточки сверл. Это будет стоить вам значительно меньше, чем специальный инструмент для заточки, а результаты будут почти такими же хорошими. Всего за 20 долларов вы можете получить небольшой, портативный и простой в использовании инструмент для заточки. Настройка занимает очень мало времени, и вы можете использовать его, когда находитесь далеко от своего рабочего места.

Всего за 20 долларов вы можете получить небольшой, портативный и простой в использовании инструмент для заточки. Настройка занимает очень мало времени, и вы можете использовать его, когда находитесь далеко от своего рабочего места.

Охлаждение сверла во время заточки позволит режущей кромке дольше оставаться острой. Вы можете либо окунуть биту в воду, либо намочить ее с помощью пульверизатора. Точилка с приводом от дрели поможет вам поддерживать гладкую поверхность сверла благодаря тонкому шлифовальному камню. Тем не менее, потребуется больше времени, чтобы протереть изношенные биты.

Одним из распространенных недостатков этого типа точилки является ограничение размера насадок, с которыми она может работать. Многие будут точить только биты до полдюйма в диаметре. Кроме того, инструмент может быть утомительным в использовании, так как вы должны крепко держать его и правильно расположить для получения точных результатов. Хотя вы не можете заменить точильный круг, стоимость замены всего инструмента почти такая же, как покупка нового сменного круга.

Заключение

Сверла со временем затупляются, ломаются или скалываются. Без острого края вам будет трудно просверлить даже самые мягкие материалы. К счастью, вам не нужно покупать новую биту каждый раз, когда она изнашивается. Теперь вы можете вдохнуть новую жизнь в старые и изношенные детали, которые в противном случае вы бы выбросили. Вам больше не нужно тратить деньги на покупку дорогих заменителей.

Рекомендуемое изображение предоставлено: stokpic, Pixabay

Содержание

- 1 Шаги по заточке сверл

- 1.1 1. Изучите затупившуюся насадку

- 1.2 2. Правильно держите насадку 5.

- 1.4 4. Отрежьте посадку

- 1.5 5. Отрежьте зубило

- 1.6 6. Сформировать посадку

- 1,7 7. Поверните бит

- 1,8 8. Повторите

- 2 Пять различных методов оборуженности

- 20105 2.1 1. Использование угловой шлифовальной машины

- 2.2 2. Алмазные напильники

- 2.

3 3. Использование настольной шлифовальной машины

3 3. Использование настольной шлифовальной машины - 2.4 4. Устройство для заточки сверл Drill Doctor

- 2.5

- 3 Заключение

Как заточить сверла?

Drillly поддерживается аудиторией. Когда вы покупаете по ссылкам на этом сайте, мы можем получать партнерскую комиссию, которую мы используем для обслуживания сайта. Узнать больше

Блоги2 месяца назад

by Brent Butterworth

Вы когда-нибудь пытались просверлить деревянный или стальной предмет и замечали, что сверла не закручиваются, как раньше? Некоторые из ваших насадок могут больше не работать, и они могут распространять шлейф дыма и издавать высокие визжащие скрипящие звуки, когда вы их используете. Если у вас нет под рукой точилки для сверл, не расстраивайтесь. Здесь мы собираемся показать вам, как заточить сверла, используя 5 различных методов.

Стоит ли пытаться точить сверла самостоятельно?

Независимо от того, являетесь ли вы столяром, плотником или сантехником, сверла должны быть вам знакомы больше, чем любые инструменты, которые вы регулярно используете в работе. По прошествии определенного времени эти сверла стареют, и вы можете подумать об их замене. Но это будет стоить вам денег, пока есть возможность сделать это самостоятельно в вашей мастерской.

По прошествии определенного времени эти сверла стареют, и вы можете подумать об их замене. Но это будет стоить вам денег, пока есть возможность сделать это самостоятельно в вашей мастерской.

В вашем гараже или мастерской должна быть настольная шлифовальная машина, которая может вам пригодиться. Но если у вас нет какого-либо инструмента для заточки, вам, возможно, придется найти замену, чтобы поддерживать постоянство рабочего процесса вашего проекта.

Как заточить сверла. Руководство для начинающих

Возможно, вы удивитесь, узнав, что заточку можно выполнять несколькими способами. Тем не менее, мы поделимся наиболее широко используемыми методами, которые вы можете легко сделать:

- Алмазный напильник

- Ленточно-шлифовальный станок или настольная шлифовальная машина

- Угловая шлифовальная машина

- Станция для заточки Dremel

- Drill Doctor

Использование алмазных напильников:

Алмазные напильники используются для заточки различных предметов. Ну, вы также можете использовать их для сверл. Просто следуйте инструкциям ниже:

Ну, вы также можете использовать их для сверл. Просто следуйте инструкциям ниже:

- Надежно поместите затупленное сверло в прочные тиски

- Переместите его вдоль поверхности напильника

- Аккуратно проведите им по рельефу

- Повторите процесс с каждой стороны площадки сверла, чтобы получить острый наконечник

2. Использование ленточной шлифовальной машины:

Настольная шлифовальная машина — это удобный инструмент, который также часто используется для заточки сверл. Однако многие машинисты предпочитают затачивать сверла вручную, поскольку ленточная шлифовальная машина стоит несколько дорого, и они не могут себе этого позволить. Ниже мы обсудили, как заточить сверла на настольном шлифовальном станке.

- Сначала включите машину и встаньте на безопасном расстоянии от колеса

- Поместите долото на шлифовальный станок или ремень, удерживая долото под углом 60°

- Закрепите площадку с одной стороны и надавите на верстак шлифовальный станок

- Создайте небольшой угол долота, перемещая левую руку вправо

- Режьте, придавайте форму и вращайте, перемещая руки, чтобы безупречно заточить сверло

- Поверните сверло на 180 градусов, чтобы заточить сверло остаток сверла

3.

Использование угловой шлифовальной машины:

Использование угловой шлифовальной машины: Угловая шлифовальная машина является одним из наиболее удобных инструментов для заточки сверл. Здесь вам нужно иметь приспособление, чтобы облегчить задачу. Сделайте приспособление для деревообработки в соответствии с углом вершины сверла, которое вы хотите заточить. Например, если имеется угол при вершине 135 градусов, отметьте этот блок линией 67,5 градусов с основанием. Затем просверлите отверстие внутри блока вдоль линии. В результате, когда вы поместите сверло в отверстие, земля полностью выровняется с поверхностью этого блока, что позволит вам правильно выполнить заточку.

Теперь сделайте следующее:

- Зафиксируйте шаблон в тисках, удерживая в нем сверло. Теперь держите биту одной рукой и прижимайте ее к этому отверстию, удерживая угловую шлифовальную машину другой рукой. Площадка сверла должна быть параллельна поверхности деревянного бруска.

- Теперь включите кофемолку и прижмите лезвие к насадке, чтобы заточить ее.

Затем поверните биту на 180 градусов и сделайте то же самое с другой стороны.

Затем поверните биту на 180 градусов и сделайте то же самое с другой стороны. - Наконец, снимите насадку с приспособления. Затем плотно прижмите сверло к верстачным тискам и отточите рельефы с обеих сторон.

4. Использование станка для заточки Dremel:

Станция для заточки Dremel — это изысканный инструмент для заточки сверла. Это, безусловно, облегчит вашу работу, если вы знаете, как заточить сверло с помощью Dremel. Но имейте в виду, что этот инструмент может затачивать биты размером от ⅜” до 7/64”.

- Плотно положите инструмент Dremel на стол, чтобы он не двигался во время работы.

- Возьмите направляющую сверла и установите ее на блок двигателя Dremel

- Извлеките держатель бит из направляющей станции заточки и поместите сверло в держатель

- Нажмите на V-образный блок вниз, оказывая сопротивление держателю, когда толкаете сверло вверх, затем осторожно поверните его, чтобы сохранить соответствующий угол

- Включите дремель и поместите держатель на твердый точильный брусок, одновременно удерживая этот брусок и сверло

- Переверните сверло на 180 градусов и повторите действия, описанные в шаге 5.

Прекратите заточку, когда перестанет скрежетать

Прекратите заточку, когда перестанет скрежетать

5. Использование точилки Drill Doctor:

Точилка Drill Doctor позволяет вам заточить сверло, не осваивая заточку. Конкретные модели состоят из нескольких различных шагов. Используя Split Doctor, вы узнаете более быстрый способ заточки сверл. Найдите основную процедуру для работы ниже.

- Включите станок и удерживайте белую линию патрона Drill Doctor в правильном положении с приподнятым кулачковым штифтом, затем поместите патрон в специальное отверстие для заточки

- Белые линии помогут вам следить за поворотами.

- Позже вам нужно повернуть патрон по часовой стрелке от белой линии к белой линии и повторять шаги до тех пор, пока шлифование не будет издавать ни звука.

В заключение, сверла бывают разных размеров с разными углами заточки. Хотя они обладают высокой термостойкостью и хрупкостью, они все же тускнеют и требуют регулярной заточки. Теперь, когда вы знаете, как затачивать сверла самостоятельно, вы можете легко сделать это в своей мастерской.

FacebookTwitterGoogle+PinterestLinkedIn

Вам также может понравиться

Об авторе

Брент Баттерворт

Профессиональный столяр и сборщик мебели на заказ

Брент — мастер по дереву, интерьеру и столярному делу, консультант и консультант по дереву. внештатный писатель, который получил возможность написать несколько журнальных статей для разных изданий по благоустройству дома и деревообработке. Он всегда поражался глубине и широте деревообработки по всему миру и гордится тем, что является частью этого грандиозного проекта. Брент построил все, что только можно себе представить, от уникальной художественной мебели до различных видов мебели для дома, каноэ и даже парусника.

Посмотреть все сообщения

Главная Магазин Машинист

Совет 1: Читатель Ларри Мерк спросил, как я затачиваю сверла . Я использую точилку для сверл модели Service R&D, изготовленную в 1970-х годах. Компания Service Precision Grinding по-прежнему работает и продает тот же базовый станок, который теперь называется TRD/SRD Model 80-M.

(слева) Авторская точилка Service R&D 1970-х годов. (Справа) Канавки должны быть совмещены с направляющими метками в зажимном патроне.

Есть и другие точилки для сверл, которые можно купить, в первую очередь линейка Drill Doctor от Darex. Я никогда не использовал их, поэтому я не могу комментировать, как они работают. Darex также производит профессиональные станки для заточки сверл и инструментов, так что вы можете посмотреть на них, хотя бы для справки.

Каретка направляет сверло через чашечное колесо под правильным углом и на нужной высоте. Точка и рельеф автоматически шлифуются до правильной геометрии. Чтобы заточить вторую кромку, просто переверните зажимной патрон и повторите то же самое.

Независимо от того, какой метод или приспособление вы используете, ключ к хорошему острому сверлу заключается в том, чтобы отшлифовать оба края и перемычку так, чтобы они были ровными и центрированными. Я вырос среди станочников старой школы (до ЧПУ), которые затачивали сверла от руки. Это можно сделать, но это требует ловкого прикосновения. Я помню, как мне показывали, как неправильно заточенное сверло может сделать «квадратное» отверстие или отклониться от центра и испортить деталь. Когда мой папа увидел точилки Service R&D, демонстрируемые на выставке WESTEC в начале 70-х, он купил две из них (одна из которых теперь моя). После этого не было больше квадратных дыр!

Я вырос среди станочников старой школы (до ЧПУ), которые затачивали сверла от руки. Это можно сделать, но это требует ловкого прикосновения. Я помню, как мне показывали, как неправильно заточенное сверло может сделать «квадратное» отверстие или отклониться от центра и испортить деталь. Когда мой папа увидел точилки Service R&D, демонстрируемые на выставке WESTEC в начале 70-х, он купил две из них (одна из которых теперь моя). После этого не было больше квадратных дыр!

Спонсор освещения авиашоу:

Утончение полотна можно выполнять вручную или с помощью зажимного патрона. Утончение перемычки помогает снизить усилие сверления и улучшить центрирование.

Точилка для сверл нужна не всем. Даже если вы просверливаете много отверстий, можно выбрать либо заточку, либо замену. Вы можете купить многие десятки сверл самого высокого качества (Dormer, Norseman и т.д. производства США) по цене Drill Doctor. С другой стороны, работа с экзотическими материалами может быть очень сложной для сверл. Я помню историю из первых дней композитных планеров. Тупые биты вызвали большие проблемы с многослойными конструкциями из углеродного волокна и титана. Так что сверло было (извините за каламбур) перетачивать их после каждого использования. (Посмотрите патенты США 4898503, WO2004037472A1, US20080019787A1 и US7665935B1 для некоторых интересных идей о сверлах для композитов).

Я помню историю из первых дней композитных планеров. Тупые биты вызвали большие проблемы с многослойными конструкциями из углеродного волокна и титана. Так что сверло было (извините за каламбур) перетачивать их после каждого использования. (Посмотрите патенты США 4898503, WO2004037472A1, US20080019787A1 и US7665935B1 для некоторых интересных идей о сверлах для композитов).

Совет 2: Вот краткий совет по центрированию шлифовальных кругов с клейкой основой : Хотя немного не по центру ничего не повредит, это, безусловно, раздражает!

(Слева) Удалите все остатки, оставленные предыдущим диском. (Справа) Отцентрируйте новый шлифовальный диск на валике.

После очистки валика от липких остатков используйте пару пружинных зажимов, чтобы удерживать новый диск на месте. Очистите и сложите подложку с половины, противоположной зажимам, и приклейте ее. Снимите зажимы, полностью снимите подложку и приклейте остальную часть.

(слева) Удерживая диск по центру зажимами, снимите и согните подложку. Четкий изгиб помогает предотвратить сползание диска со своего места. (Справа) Снимите зажимы, затем очистите и приклейте остальную часть диска.

Четкий изгиб помогает предотвратить сползание диска со своего места. (Справа) Снимите зажимы, затем очистите и приклейте остальную часть диска.

Если в вашей шлифовальной машине нет места для зажимов, начните с загибания антипригарной подложки примерно на 1/4–1/3 и, не допуская прилипания липкой части, выровняйте неэкспонированную часть диска по края плиты. После центрирования осторожно прижмите липкую часть вниз, а затем снимите подложку и приклейте весь диск.

Совет 3 : За эти годы я испробовал несколько способов поддерживать чистоту в магазине и ангаре . В ангаре я перебрал два пылесоса, воздуходувку, подметальную машину с вращающимися щетками и разные метлы. В последнее время я вернулся к старому рабочему классу: подметание пола «комплекс». Подметальные составы состоят в основном из опилок, песка, небольшого количества соли, минерального масла и красителя. Компаунд помогает улавливать пыль и мусор, которые плавают над поверхностью, вокруг нее и в противном случае остаются незамеченными при обычном подметании или уборке пылесосом. Это имеет большое значение. Вы просто раскладываете его, подметаете, и пол приобретает приятный блеск. Немного проходит долгий путь. Я работаю в ангаре по частям, задом наперед, с примерно тремя фунтами смеси. Чтобы сохранить компаунд, просто просейте или выберите любой видимый мусор. Кроме того, вы можете повторно использовать материал почти бесконечно. 20-фунтовая сумка продается примерно за 20 долларов в Home Depot.

Это имеет большое значение. Вы просто раскладываете его, подметаете, и пол приобретает приятный блеск. Немного проходит долгий путь. Я работаю в ангаре по частям, задом наперед, с примерно тремя фунтами смеси. Чтобы сохранить компаунд, просто просейте или выберите любой видимый мусор. Кроме того, вы можете повторно использовать материал почти бесконечно. 20-фунтовая сумка продается примерно за 20 долларов в Home Depot.

Состав для подметания помогает улавливать пыль и мусор, которые часто остаются незамеченными при обычном подметании или уборке пылесосом. Просто расправьте и подметите. Это все, что нужно, чтобы получить красивый, блестящий пол.

Совет 4: Последний предмет, который мы рассмотрим, — это отличный аксессуар для штангенциркуля для , измеряющий межосевое расстояние между отверстиями. Центровочные калибры на штангенциркуле — это быстрый и точный способ измерения межцентрового расстояния между отверстиями. Они особенно полезны при работе с небольшими отверстиями и отверстиями с резьбой, где попытка измерения от края до края губками штангенциркуля иногда может привести к ошибкам.